- Gold

Gold (Aurum), nächst Eisen und Aluminium das am weitesten verbreitete, meist aber in geringer Menge vorkommende Metall.

1) Vorkommen (mineralogisch und geologisch).

G. findet sich meist gediegen und dann fast immer legiert mit Silber, auch mit Eisen, Kupfer. Wismut. Quecksilber, Platin, Iridium, Palladium oder Rhodium Solche Legierungen sind z. B. Elektrum (mit mehr als 20 Proz. Silber). Palladgold (Porpezit, faules G, mit 10 Proz. Palladium und 4 Proz. Silber), Rhodiumgold (mit 34 Proz. Rhodium), Iridiumgold (mit 0,1 Proz. Iridium) etc. Goldstaub vom Senegal enthielt 84,5 G., 15,3 Silber, 0,2 Kupfer, G. vom Ural 98,96 G., 1,04 Eisen, Kupfer. Silber. G. tritt in regulären, holoedrischen, gewöhnlich verzerrten, nicht glattflächigen Kristallen auf, die häufig zu skelettartigen, baumartigen, traubigen Gruppen verwachsen, auch bildet es Blättchen oder Platten (s. Tafel »Mineralien und Gesteine«, Fig. 9), meist aber findet es sich derb. ein- und aufgewachsen, eingesprengt und als Anflug, sehr häufig lose, in unregelmäßigen, löcherigen Klumpen oder Körnern, in zerhackten, traubigen, gestrickten, draht- oder moosförmigen Partien. in Blechen, Schuppen oder Schüppchen. Das gediegene G. ist das wichtigste Golderz, gegen das alle Goldverbindungen, goldhaltige Kiese, Fahlerze, Silbererze. Bleiglanze etc. sehr zurücktreten. Das gediegene G. findet sich nicht nur am Ausgehenden seiner Lagerstätten, sondern auch in größern Tiefen, doch tritt hier eine Vermehrung der goldhaltigen Kiese und Sulfide auf Kosten des gediegenen Goldes ein, so daß Gruben häufig nach unten verarmen. Man unterscheidet zwei Arten des Vorkommens, als Berggold (Ganggold, Freigold) und als Seifen- oder Waschgold. Das Berggold tritt in vereinzelten Fünkchen eingesprengt in manchen Eruptivgesteinen, in Graniten und Dioriten des Urals, in Andesiten Siebenbürgens, gelegentlich in Serpentin und auf Kieslagerstätten (Rammelsberg, Fahlun, Huelva) auf, weit wichtiger aber ist 1) das Vorkommen auf Gängen und Trümmern in allen Formationen, namentlich aber in kristallinischen und paläozoischen Schiefern und in Eruptivgesteinen des verschiedensten Alters und der verschiedensten Art. Quarz von eigentümlichem Aussehen ist die nie fehlende Gangart, gewöhnliche Begleiter sind Schwefel- und Arsenkiese, häufig Silbererze, auch Bleiglanz und Antimonit und an einzelnen charakteristischen Fundorten Tellurmineralien sowie Manganspat. Wichtige Gewinnungsgebiete sind die Kontaktgänge Kaliforniens, der Komstockgang in Nevada, die Gänge von Mexiko, des Murchisondistrikts und von Coolgardie in Westaustralien, die Ballarat Goldfelder in Victoria, ebendaselbst die Lagergänge von Bendigo und die an Mächtigkeit unübertroffene Lagerstätte des Mount Morgan in Queensland. Ferner die Gänge des Barbertondistrikts in Transvaal, von Beresowsk im Ural und die mit Grünsteintrachyten verknüpften Gänge Ungarns. Golddreieck Siebenbürgens (Brad, Boicza, Nagyag, Verespatak, Offenbanya), im Bergbezirk von Nagybanya und von Schemnitz-Kremnitz, analog von der Nordküste von Celebes. 2) Das flözartige Vorkommen in Sandsteinen und Konglomeraten, wie das großartigste und über einen großen Flächenraum ausgedehnte muldenartige Vorkommen vom Witwatersrand in Transvaal (Johannesburg), wo zahlreiche Konglomeratflöze von wenigen Zentimetern bis mehreren Metern Mächtigkeit mit Sandsteinen paläozoischen Alters wechsellagern und im Bindemittel der Quarzkiesel und auf deren Haarklüften gediegenes G. enthalten. 3) Auf Goldquarzlagern und Linsen in kristallinischen und paläozoischen Schiefern wie in den atlantischen Staaten Nordamerikas (Georgia, Carolina), in Itakolumiten Brasiliens, bei Heinzenberg in Tirol, im rheinischen, thüringischen und schlesischen Schiefergebirge. Das Waschgold im Seifengebirge ist begleitet von den gewöhnlichen Seifenmineralien, Quarz, Korund, Zirkon, Spinell, Granat, Cyanit, Magnetit, gelegentlich Platin und Diamant. Hierher gehören nicht nur die Anschwemmungen der heutigen Talniederungen, sondern, wie in Kalifornien und Australien, auch hochgelegene, z. T. von Basalten überdeckte Flußschotter tertiären Alters. Reiche Fundorte sind die Seifen von Kalifornien, von Alaska im Gebiet des Jukonflusses (Klondike), in Columbia, von Australien, Sibirien etc.; in spärlicher Menge ist es enthalten in den Sanden des Rheins, der Eder, schlesischer und andrer deutscher Flüsse.

In den Gängen der jüngern vulkanischen Gesteine finden sich linsenartige Anhäufungen des Adels, die in Nevada Bonanzas, in den Karpathen edle Säulen genannt werden. In dem Schwemmland endlich erscheint das G. als Staub, in Körnern, Nadeln, seinen Blättchen und größern Stücken (Pepiten, Nuggets), die infolge der erlittenen Reibung abgerundet sind. Diese Nuggets der Alluvien finden sich in Dimensionen, die das G. in den Gängen niemals erreicht, und das G. ist in denselben reiner, insbes. ärmer an Silber als das G. der Gänge. Das G. der Seifen muß sich z. T. aus Lösungen und konkretionär abgeschieden haben, worauf die eigentümliche löcherige Form und die Größe vieler Funde hinweist. Der größte Goldklumpen wurde in Chile gefunden und wog 153,16 kg (Egleston spricht von einem Klumpen von 1350 kg aus Westindien), andre Klumpen von 83,95 und 68,8 kg lieferte die Gegend von Ballarat, solche von 54,46 und 50,87 kg Victoria etc.

Sehr häufig kommt G. in geringen Mengen in Schwefel-, Kupfer-, Arsenkies, in Zinkblende, Grauspießglanzerz etc. (Goldkiesen), in Spuren auch in allen Blei-, Silber-, Kupfererzen und in manchen Tonarten vor. Viel seltener findet sich das G. vererzt und zwar vorwaltend durch Tellur, z. B. im Schrifterz oder Sylvanit (Tellurgold, mit ca. 25–27 Proz. G., 11–13 Proz. Silber, 56–61 Proz. Tellur) und im Blättertellur oder Nagyagit (Tellurblei mit 8–9 Proz. G.).

G. und auch Silber finden sich im Meerwasser, 1000 kg Wasser des Meerbusens von Christiania enthielten 20 mg Silber und 5 mg G., 1000 kg Meerwasser der Küste von Neusüdwales 30 mg G. und Silber. Auch im Steinsalz, Sylvin, Kainit, Carnallit, Chilisalpeter, also in Mineralien, die Absätze aus Meerwasser darstellen oder sich aus solchen gebildet haben, konnte, wie in Austernschalen und Meerespflanzen, G. nachgewiesen werden. Wahrscheinlich sind die paläozoischen Meereswasser reicher an G. gewesen als die jetzigen Manche heiße Quellen, so die nordamerikanischen Geifer, enthalten ebenfalls G. in geringer Menge. Bäume, die auf den Ausbissen tropischer Goldlagerstätten gewachsen waren, enthielten etwas G. in ihrem Holz; das G. muß demnach in dem Wasser, das mit den Goldlagerstätten in Berührung war, in geringer Menge gelöst sein. In der Tat vermögen alkalische Lösungen, z. B. solche von Natriumkarbonat oder Natriumsilikat, ebenso wie Natriumsulfid oder Chlor mit Spuren von Nitriten G. zu lösen. Auf manchen Erzgängen, wie z. B. im Cripple Creek-Gebiet in Colorado, ist das freie G. aus der Oxydation des Sylvanits und andrer Telluride entstanden. Berechnet man die praktische Bedeutung der einzelnen Gruppen von Lagerstätten für den Durchschnitt des Zeitraums seit 1848 nach der Höhe der Anteile an der Goldproduktion, so zeigt sich, daß das Vorkommen des Gangbergbaues 12,02 Proz., dagegen jenes des Schwemmlandes 87,98 Proz. beigetragen hat.

2) Eigenschaften des Goldes.

Reines G. ist sattgelb, besitzt starken Metallglanz und hohen Grad von Polierfähigkeit, in seiner Verteilung ist es braun, glanzlos, läßt in sehr dünnen Blättchen das Licht mit blaugrüner Farbe durchfallen, kann durch Fällung aus seinen Lösungen in Würfeln oder Oktaedern kristallisiert erhalten werden, läßt sich schweißen, besitzt wenig Elastizität und daher wenig Klang; an Härte (2,5–3) steht es dem Silber nach, übertrifft aber das Zinn; an Dehnbarkeit übertrifft es alle Metalle, man fertigt Blattgold von nur 0,0001 mm Dicke und Draht, von dem 2000 m 1 g wiegen. Sehr kleine Mengen von Blei, Antimon, Wismut vermindern die Dehnbarkeit des Goldes; Arsen, Zink, Nickel, Zinn, Platin, Kupfer, Silber tun dies in abnehmendem Maß nach der angegebenen Reihenfolge, so daß Kupfer und Silber allein geeignet scheinen, dem G. mehr Härte zu geben, ohne seine Dehnbarkeit wesentlich zu beeinträchtigen. Seine Festigkeit kommt der des Silbers fast gleich und beträgt für 1 qmm bei gegossenem Metall 7,5, bei hart gezogenen Drähten 20,3–33,2, bei ausgeglühten Drähten 17,1–18,8 kg. Die spezifische Wärme ist gering (daher der warme Griff). Das Atomgewicht des Goldes ist 197,2, das spezifische Gewicht des gegossenen Metalls 19,30–19,33, nach der Bearbeitung 19,65. G. schmilzt bei 1064°, leuchtet im geschmolzenen Zustand mit meergrüner Farbe, zieht sich beim Erstarren stark zusammen und eignet sich deshalb nicht zu Gußwaren, es verdampft sehr langsam bei 1375° und siedet bei etwa 1800°. G. kann auch in wasserlöslicher Form (als Hydrosol, kolloidales G.) erhalten werden, indem man zwischen Golddrähten unter Wasser einen elektrischen Lichtbogen erzeugt und das Metall zerstäubt, oder indem man eine verdünnte, schwach alkalisch gemachte Goldchloridlösung mit Formaldehyd reduziert und die in einer solchen Lösung enthaltenen Fremdkörper durch Dialyse entfernt. Das kolloidale G. bildet eine rote Lösung, die durch Natriumchlorid oder Säuren blau wird und das G. in Flocken ausscheidet. Die Fällung des Goldes durch Salze, Säuren und Basen kann verhindert werden durch Zugabe geringer Mengen Gelatine (1/30 des Goldgehaltes). Auch andre Kolloide verhindern die Fällung, aber in sehr verschiedenem Grade, so daß man sie in Klassen verschiedener Wirksamkeit einteilen kann. Mit Tonerde bilden die Goldlösungen Lack, und man kann daher mit ihnen Wolle anfärben. Mit Zinnsäurehydratlösung entsteht ein Niederschlag von Goldpurpur, der in Ammoniak löslich ist. Bei Dialyse der ammoniakalischen Lösung erhält man eine reine kolloidale Lösung von G. und Zinnsäure, die beim Eindampfen auf 6 Proz. eine in Wasser klar lösliche Gelatine liefert. Reines G. hält sich an der Luft unverändert, widersteht Säuren und schmelzenden Alkalien, wird aber von ihnen nicht unbedeutend angegriffen, wenn gleichzeitig ein elektrischer Strom darauf einwirkt. Es läuft in Schwefelwasserstoff nicht an wie Silber, löst sich in Königswasser und wird von Chlor und Brom schon in der Kälte lebhaft angegriffen, es löst sich daher auch in allen Chlor entwickelnden Flüssigkeiten. G. löst sich ferner in ätherischen Lösungen von Mangansuperchlorid. in Bleisuperchlorid, in den Sesquichloriden und -Bromiden des Mangans, Nickels und Kobalts. Es löst sich beim Erhitzen mit Jod und Wasser oder Äther im zugeschmolzenen Rohr. Heiße konzentrierte Schwefelsäure mit etwas Salpetersäure lost G. und gibt eine gelbe Lösung, aus der durch Wasser metallisches G. gefällt wird. Bei höherer Temperatur ist G. in den Lösungen der Schwermetalle (Kupfer, Eisen) etwas löslich und bei Gegenwart von viel Kohlensäure selbst bei gewöhnlicher Temperatur. Durch Schmelzen mit Borax wird G. blaßgelb, durch Salpeter mehr hochrot. Sauerstoff und Schwefel verbinden sich nicht direkt mit G., beim Schmelzen mit höhern Sulfiden der Alkalimetalle bildet sich leicht Goldsulfid. G. ist ein- bis dreiwertig, und man kennt vier Verbindungen mit Sauerstoff: das Goldoxydul Au2O, Goldoxyduloxyd Au2O2, Goldoxyd Au2O3, und AuO2.

3) Goldgewinnung.

(Hierzu die Tafeln »Goldgewinnung I und II«.)

Weitaus der größte Teil des Goldes wird durch einen Wasch- oder Schlämmprozeß aus goldhaltigem Sand oder aus verwitterten goldführenden Gesteinen (Goldseifen) gewonnen.

Die Gewinnung des Seifengoldes geschieht durch Verwaschen des Goldsandes ohne oder mit gleichzeitiger Anwendung von Quecksilber (Amalgamation) zur Ansammlung des Goldes. Der Waschprozeß ist zwar einfach und billig, aber die Goldverluste dabei können je nach der Beschaffenheit der zu verarbeitenden Masse und der Gestalt des Goldes (Blättchen oder Körnchen, grob oder fein beigemengt etc.) sehr bedeutend sein, bis über 50 Proz. Die Verluste werden durch gleichzeitige Anwendung von Quecksilber wesentlich vermindert, indem sich die Goldteilchen mit dem Quecksilber amalgamieren, dadurch zurückgehalten werden und sich konzentrieren. Aus dem gewonnenen Amalgam wird das G. leicht durch Glühen abgeschieden, indem sich das Quecksilber verflüchtigt. Das roheste, ursprünglichste Handwerkszeug des Goldgräbers ist eine in Mexiko und Südamerika noch heute gebräuchliche flache Schüssel (Batea, Tafel I, Fig. 1), die aus verzinntem Blech oder Holz oder (in Afrika) auch aus einem Kürbis hergestellt wird. Der Goldwäscher füllt diese Schüssel mit der goldhaltigen Erde und versetzt sie unter fließendem Wasser in möglichst schnelle Drehung, bis unter der Einwirkung der Zentrifugalkraft und des Wasserstromes Sand und Lehm weggespült sind. Aus dem Rückstand wird das G. ausgelesen, oft muß man diesen Rückstand zerkleinern und das Waschen wiederholen. Etwas besser als die Schüssel wirkt eine flache eiserne Schale von 50–60 cm Durchmesser, die am Boden nahe der Wandung eine halbkreisförmige vertiefte Rinne besitzt, in der sich beim Verwaschen des Sandes das G. ansammelt.

Die erheblich vollkommnere Wiege (cradle oder rocker, Fig. 2), mit der ein Mann täglich etwa 1500 kg goldhaltigen Sand statt 400 kg mit der Schüssel verwaschen kann, ist ein kleiner, länglich-viereckiger, deckelloser und an dem einen schmalen Ende offener Kasten a, dessen Boden b b grobes Tuch bildet, und der, auf Rollhölzern c c stehend. hin und her bewegt werden kann. Man stellt ihn am Ufer eines Wasserlaufs, mit dem offenen Ende etwas tiefer, auf; am obern, höher stehenden Teil ist der Kasten mit einem Gitter d versehen, auf das die goldhaltige Erde mit der Schaufel geworfen wird. Während der Apparat auf den Rollhölzern langsam hin und her bewegt wird, läßt man einen Strom Wasser auf das zu verwaschende Material fließen. Der gröbere Kies bleibt auf dem Gitter, der Lehm und Sand fließt als trübe Brühe ab, während die schweren Goldteilchen sich zwischen den Fasern des Tuches am Boden festsetzen. Der Goldverlust ist aber auch hier noch recht beträchtlich.

Der Apparat, der nächstdem in Kalifornien in Gebrauch kam, ist der sogen. Long-tom, ein langer Kasten mit starkem Fall und am untern Ende mit einem aus durchlochtem Eisenblech gefertigten Sieb versehen, unter dem ein zweiter Kasten steht, der durch Holzleisten in Abteilungen geteilt ist. In das obere Gerinne fällt ein Wasserstrahl mit beträchtlicher Kraft auf das eingeschüttete Haufwerk, das fortwährend mit der Schaufel durchgearbeitet wird; dadurch schwemmt man die feinern Partikelchen nach und nach durch das Sieb über den gerieften Boden, und die gröbern Massen bleiben liegen, um von Zeit zu Zeit durchgesehen und dann entfernt zu werden. Der von den Leisten zurückgehaltene Stoff wird in einem Sichertrog verwaschen.

Obgleich dieser Apparat 6000 kg Sand zu verarbeiten gestattet, so benutzen ihn wie die Wiege jetzt doch nur noch die Chinesen zum Nachwaschen der alten kalifornischen Halden, er wurde bald von dem Gerinne, der Schleuse (sluice), übertroffen, die eigentlich nichts andres als ein sehr in die Länge gezogener Long-tom ist. Die Gerinne sind etwa 50 cm breite, 30 cm tiefe, aus Planken hergestellte, gelegentlich auch in den Boden eingeschnittene Kanäle mit genügendem Fall. Der Boden besteht aus Holz oder ist mit Steinen gepflastert. Das Waschgut wird am obern Ende aufgegeben und mit Wasser heruntergeschwemmt. Dabei bleibt das gröbere G. zuerst liegen und wird täglich aus dem Gerinne herausgenommen. Die obere Strecke ist daher auch doppelt angelegt, um keine Störungen zu verursachen. Weiter unten sind im Gerinne zum Auffangen des feinern Goldes Querleisten und Querriefen angebracht. die man mit Quecksilber beschickt Das oft meilenlange Gerinne schmiegt sich in Serpentinen dem Gelände an, und so oft es das Gelände gestattet, wird ein Teil der Trübe seitwärts in einen flachen Schlammfang von großer Fläche und geringem Gefälle abgezogen, wo die feinern Gold- und Amalgamteile sich absetzen. Dieser Schlammfang entleert sich in einen Kasten, in den auch der übriggebliebene Strom des Hauptgerinnes fällt. Das Gerinne gestattet Sande zu verwaschen, die 45mal ärmer sind als die mit der Schüssel zu verarbeitenden.

In Kalifornien spielen die Ablagerungen von Flüssen aus ältern geologischen Perioden eine größere Rolle als die jüngern Flußgeschiebe Alle diese meist unterirdischen Seifenlager werden auf der westlichen Abdachung der Sierra Nevada gefunden, wo Lavaströme der Pliozänperiode große Flächen des Landes mit ihren Flüssen und Seen viele hundert, gelegentlich sogar Tausende von Füßen überdecken. Durch diese Decke haben sich die neuern Flüsse tiefe Canons ausgehöhlt. die bis in das unter den ältern Ablagerungen ruhende Schiefergestein hinabreichen. Man findet ältere Ablagerungen aber auch am Fuß der Sierra als wellenförmige Hügel und bis zu Meereshöhe von mehr als 1000 m als isolierte Kuppen von größerer oder geringerer Ausdehnung, aber offenbar einen Teil des Flußlaufes bildend, der, nicht von Lava überdeckt, teilweise weggewaschen ist. Dazu kommen noch die Neuablagerungen der durch Erosion zerstörten ältern Ablagerungen. Häufig findet sich goldreicher Kies in einer Mächtigkeit von mehr als 2 m auf dem Felsen abgelagert und bedeckt von mächtigen Schichten unhaltigen oder armen Sandes. Ähnliche Verhältnisse finden sich auch in andern Staaten der Union und in Victoria. Die mächtigen Lavadecken und die Lager von unhaltigem Geschiebe können nicht beseitigt werden. Eine Ausbeutung der unter ihnen liegenden Lager durch Schachtbetrieb lohnt sich nur selten. Man sucht sie deshalb durch oft meilenlange Erbstollen zu losen, von deren richtiger Ansetzung der ganze Erfolg abhängt. Die Ablagerung wird systematisch abgebaut und der haltige Kies in Gerinnen verwaschen, wobei die Stollensohle bisweilen als Gerinne dient.

Alle diese Methoden zur Gewinnung des Waschgoldes übertrifft der hydraulische Abbau (Tafel I, Fig. 3), der 1852 in Kalifornien eingeführt wurde, aber schon im Altertum in Spanien bekannt war. wo ihn die Römer kennen lernten. Um das für denselben nötige Wasser mit dem erforderlichen Druck zu beschaffen, sind in den höhern Gebirgsgegenden. oft in der Nähe der Schneeregion, durch Absperrung mittels mächtiger Damme sehr große Reservoire geschaffen worden, von denen das Wasser mit Hilfe von Aquädukten. Tunnels, Kanälen und Röhrenleitungen, bis 262 km weit, zu einem Behälter geführt wird, aus dem es durch Röhren zur Verbrauchsstelle gelangt. Die aus einem Mundstück austretenden Wasserstrahlen stehen unter dem Druck einer Wassersäule von etwa 150 m Höhe, und man leitet den Strahl gegen den Fuß der Ablagerungen, um die Wand zu unterhöhlen und zu Falle zu bringen Andre Wasserstrahlen führen das Material weiter zum Gerinne, wo es verwaschen wird. Sehr hohe Wände baut man etagenförmig ab. und bet sehr festen Ablagerungen arbeitet man mit Sprengungen durch 1500–2000 gleichzeitige Schüsse dem Werk des Wasserstrahls vor. Auch bei dem Stollenbetrieb wird diese Art des hydraulischen Abbaues angewendet. Um ein Teil G zu gewinnen, müssen 12 Millionen Teile Ktes verarbeitet werden.

Der Verlust bei diesem Verfahren beträgt nur in günstigen Fällen unter 20, oft aber 50 Proz., und auch der Verlust an Quecksilber ist sehr bedeutend. Die Rückstände. die häufig in öffentliches Eigentum übergehen, sind oft schon von Yankees und Chinesen mit Vorteil bearbeitet worden Aber diese Verluste bereiten den Gesellschaften weniger Sorge als die Beseitigung des verarbeiteten Materials, das früher in die Flüsse geleitet wurde und andre Interessenten empfindlich schädigte. 1883 wurde das Verfahren untersagt. 1889 wieder erlaubt, doch war die Bedeutung des kalifornischen Bergbaues schon vorüber. Jetzt sind einige hydraulische Betriebe in Oregon und Nevada im Gang und man flößt die Rückstände, wo es angeht, durch Gerinne in Seitencañons; aber die hieraus erwachsenen Kosten haben viele Minenunternehmungen genötigt, den Betrieb einzustellen.

Bei der durch Wasserkraft betriebenen Goldwäsche bei Alexandrowsk am Ural (Fig 4) wird der Sand aus Wagen in den Trichter a gestürzt und rutscht aus diesem in die durch das Wasserrad bewegte rotierende Trommel b, in die aus dem Bassin c Wasser fließt, das Bassin c wird durch die Pumpe d mit Wasser versehen. Beim Rotieren der 2,5 m langen und im weiten, durchlöcherten, etwas konischen Trommel b geht das Feinere durch deren Löcher von 13 mm Durchmesser, während das Gröbere am entgegengesetzten Ende der Trommel auf einen Tisch fällt, wo die Goldkörner daraus ausgeklaubt werden. Das Feinere gelangt zunächst auf einen geneigten. mit Querleisten versehenen Herd e, hinter dem sich die Goldteilchen ansammeln und, wie oben angeführt, wetter gereinigt werden. nachdem die Leisten abgenommen worden. Von dort ergießt sich die Trübe in eine muldenförmige Rinne ff', in der an Stangen g beseitigte Rahmen h mit Stacheln unterwärts pendelartig schwingen. Die Stangen g sind an Querhölzern befestigt, die mit eisernen Achsen in Zapfenlager des Gerüstes eingreifen. Die schwingende Bewegung wird den Stangen g durch eine vom Wasserrad bewegte Stange erteilt. Die nach der Krümmung der Rinne angeordneten Stacheln des Rahmens rühren die Trübe auf und veranlassen. daß leichtere Teile fortgespült werden, während das Gold in der Rinne liegen bleibt und nach Wegnahme der Rahmen in oben erwähnter Weise gereinigt werden kann.

Bei dem sehr kompendiösen, auf vier Rädern beweglichen Goldwaschherd von Allin und Rivière-Dejean nimmt ein zweiteiliges Reservoir den Goldsand in der einen Abteilung auf, während in die andere Wasser fließt. um von hier aus in den Sand zu treten und diesen auf den sich anschließenden Waschherd fortzuführen. Letzterer besteht aus einer Menge kleiner, nicht sehr tiefer, trapezoidisch geformter Kästchen, die lose eingesetzt sind, und von denen der Rand des einen immer über den des andern greift. Nach vollendeter Wascharbeit nimmt man die mit goldreichem Sand versehenen Kasten einzeln voneinander und entleert sie. In Australien, Kalifornien, in Britisch-Columbia, neuerdings auch in Sibirien, ist das Goldbaggern üblich, bas zuerst 1864 in Neuseeland angewendet wurde. Durch eine Baggereinrichtung auf Schiffen wird der goldhaltige Sand aus Flüssen herausgeholt und in einer Schleuse, deren Boden mit Kokosmatte belegt ist, aufbereitet. Die gewonnenen goldreichern Produkte werden in besondern Apparaten amalgamiert.

In Australien, wo vielfach das Wasser fehlt, ist man auf Trockenaufbereitungsapparate angewiesen, die Blowers und Jiggers. Letztere sind mehrfach zusammengesetzte Siebvorrichtungen, die viel G. verloren gehen lassen. Bei den Blowers fällt nach Absieben des gröbern Sandes das feine Material mit dem G. auf ein seines Sieb, durch dessen Öffnungen von unten mit einem Gebläse ein Luftstrom getrieben wird, der die sandigen und tonigen Teilchen wegbläst, das G. aber hindurchfallen läßt.

Aus Bergerzen, die freies G. enthalten, kann dieses durch die Amalgamationsprozesse wett vollkommener gewonnen werden als das Waschgold aus den Seifen. Man kann noch verhältnismäßig arme Erze verarbeiten, immerhin müssen sie wegen der höhern Arbeitskosten reicher sein als die Kiese der Seifen. Vorbedingung ist eine weitgehende Zerkleinerung des Erzes und innige Mischung des Erzmehls mit dem Quecksilber. Silbergehalt des Goldes bereuet um so größere Schwierigkeiten, je höher er ist. Vererztes G. muß vor der Amalgamation in metallischen Zustand übergeführt werden In Mittel- und Südamerika benutzt man zur Vorbereitung der Silbererze für den Patioprozeß die Schleppmühle oder Arrastra, die sehr vorteilhaft auch auf Golderze angewendet wird. Ste besteht (Tafel I. Fig. 5 u. 6) aus einem kreisrunden Troge mit einem Rand aus Steinen oder Holzblöcken und einer Sohle aus Steinen, deren Fugen aut Zement oder Sand gefüllt sind. An den vier rechtwinklig zueinander befestigten horizontalen Armen einer vertikalen Welle, die in der Mitte des Troges steht, sind mittels Stricken oder Ketten rechtwinklig parallelepipedische Mahlsteine aus hartem körnigen Gestein von mehreren Zentnern Gewicht befestigt. Auf dieser Mühle mahlt man das Golderz mit einem Zusatz von Quecksilber und erhält sehr günstige Ausbeute (70 Proz.). weil das Erz bis zur Feinheit eines Schlammes zerrieben und mithin auch die feinsten Goldteilchen bloßgelegt werden. Man hat deshalb auch die Arrastra in Eisenkonstruktion mit Stahlboden und maschinellem Antrieb (Mills, Mühlen) in Nordamerika wieder eingeführt. Bei der Fässeramalgamation werden Kiesschliche, die metallisches G. enthalten, mit Quecksilber und so viel Wasser, daß ein dickflüssiger Bret entsteht, 24 Stunden in um ihre horizontale Achse rotierenden Fässern behandelt, dann wird der Brei verdünnt, die Trübe in einen Bottich geleitet und das Amalgam vom Schlich getrennt. Die ausgebreitetste Anwendung zur gleichzeitigen Zerkleinerung und Amalgamation von Golderzen hat das Pochwerk gefunden. Obwohl das Ausbringen zu wünschen übrigläßt, eignet sich das Pochwerk doch am besten für Massenverarbeitung, weil bei der Einfachheit und Billigkeit der Arbeit noch recht arme Erze mit Vorteil verpocht werden können. Das zu behandelnde Erz wird über einen Grubenrost gestürzt, um die feinern Teile abzusondern; die gröbern werden zunächst in einem Steinbrecher zu Faustgröße vorgebrochen und gelangen dann in einen Vorratsbehälter. Bei dem kalifornischen Pochwerk (s. Tafel »Aufbereitung I«, S. I), das seit 1851 im Gebrauch ist, wird jeder Pochtrog durch einen von den Pochstempeln mechanisch bewegten Erzzuführer aus einem geräumigen Rumpf gleichmäßig mit Erz und durch ein Rohr mit Wasser gespeist. Von Zeit zu Zeit wird Quecksilber in den Pochtrog gegeben. Schmale amalgamierte Kupferplatten im Troge fangen einen Teil des Amalgams und namentlich das grobe G. auf. Unmittelbar unterhalb der Austrageöffnung des Pochtroges schließt sich in der Breite eines Siebes eine geneigte amalgamierte Kupferplatte und an diese ein Gerinne an mit Vorrichtungen zum weitern Auffangen des mit der Trübe abfließenden Amalgams. Das Gerinne, oft nur wenige, bisweilen gegen 250 m lang, führt die Trübe zu Aufbereitungsmaschinen und Klärsümpfen. Man benutzt zur Aufbereitung Frue Vanners, welche die Schwefelkiese (concentrates) von den Sanden (tailings) und dem Schlamm (slimes) trennen. Sie gehören zu den Schüttelherden und besitzen eine endlose Gummiplatte, die sich, etwas ansteigend, langsam über rotierende Walzen bewegt und durch besondere Vorrichtungen gleichzeitig schnell aufeinander folgende Stoße in der Querrichtung erhält. Die Trübe fließt durch eine Verteilungsvorrichtung zugleich mit reinem Wasser auf das obere Ende des Gummibandes, und während nun die schwereren Teile, die concentrates, dem spülenden Wasserstrom einen größern Widerstand entgegensetzen und deshalb von dem Band nach oben mitgenommen (und dort abgeführt) werden, fließen die Sande und der Schlamm entgegen der Bewegungsrichtung des Bandes abwärts und gelangen durch Gerinne zu den Distributoren. Dies sind Segnersche Wasserräder mit verschieden langen Ausflußrohren, zu denen die Trübe durch einen Trichter gelangt. Durch den Rückstoß setzt sich der Apparat in Bewegung und verteilt die Flüssigkeit in dem Absatzbottich, in dem er sich dreht, sehr gleichmäßig. Der Bottich hat nahe am Boden eine oder mehrere Öffnungen, neben denen sich seitlich mit Nuten versehene Bretter befinden; in diese Nuten können Schützen eingesetzt werden. Zu Beginn der Arbeit ist nur die unterste Schütze eingesetzt; sobald der Distributor seine Arbeit beginnt, lagern sich die schweren Sande am Boden ab, während der leichtere Schlamm in der Flüssigkeit suspendiert bleibt, mit dieser über die Schütze hinwegfließt und durch die Bodenöffnung den Bottich verläßt, um Schlammbottichen zugeführt zu werden. In gleichem Man, wie die Sandschicht steigt, werden neue Schützen eingesetzt, bis der ganze Bottich gefüllt ist. Statt der Frue Vanners und der Distributoren wendet man auch Spitzlutten an (Tafel II, Fig. 6), oben offene, trichterförmige Kasten, in denen ein zweiter beweglicher ähnlicher Kasten derartig angeordnet ist, daß er an den senkrechten Seitenwänden des größern Kastens fest anschließt. während zwischen den schrägen Längswänden beider Kasten ein regulierbarer Zwischenraum vorhanden ist. Je drei solcher Lutten sind zu einem System vereinigt. In die erste tritt der Trübestrom ein, während von unten Klarwasser zugeführt wird; die Erzteilchen werden durch letzteres aufgewirbelt, und nur die schwersten (die Pyrite) setzen sich ab. die in dem ersten System von den Sanden und dem Schlamme geschieden werden, während ein zweites System von Spitzlutten die beiden zuletzt genannten Produkte sondert.

Am Witwatersrand enthalten die Erze im Durchschnitt 24,1 g G. in der Tonne, wovon 55–60 Proz, durch Pochwerksamalgamation ausgebracht werden. Aus den Pochwerksabgängen konzentriert man durch Verwaschen mittels Frue Vanners 1–3 Proz. Schliche mit einem Goldgehalt von 150–200 g auf die Tonne und verarbeitete diese Schliche bisher nach dem Plattnerschen Chlorationsverfahren. Die Abgänge von den Herden und die direkt nach dem Verpochen fallenden sondern sich in Sümpfen in ca. 60 Proz. gröbere Sande (tailings) und ca. 40 Proz. Schlamm (slimes). Von diesen werden die erstern mit 8–11 g G. nach dem Mac Arthur-Forrest-Verfahren mit Cyankalium ausgelaugt, die letztern mit 6–8 g G. sammelten sich bisher auf der Halde an, werden jetzt aber einer Auslaugung mit Bewegung unterworfen, wobei man noch 75 Proz. des in ihnen enthaltenen Goldes gewinnt.

Wo das Erz auf Walzwerken, Kollergängen, Kugelmühlen, Pochwerken ohne Quecksilber zerkleinert wird, bringt man das Erzpulver in Amalgamatoren mit dem Quecksilber in möglichst innige Berührung. Bei der Tiroler oder ungarischen Goldmnühle fließt das mit Wasser hinreichend angerührte Material als Trübe in einem Gerinne a (Tafel II, Fig. 1) durch gußeiserne Behälter b b´, die auf dem Gerüste c c´ aufgestellt sind und auf deren Boden sich Quecksilber befindet. In denselben rotiert ein hölzerner Läufer d, mittels eiserner Stangen an den Armen e e' der rotierenden Wellen ff´ aufgehängt und an der untern Seite mit stumpfen eisernen Vorsprüngen versehen, die den goldhaltigen Sand in dem Quecksilber umrühren. Die Zahnräder g g' versetzen die Wellen ff´ in Umdrehung, und die Trübe fließt durch Gerinne h und i in mehrere solcher Mühlen, auf deren Boden sich das G. in dem Quecksilber mehr und mehr anreichert. Nach hinreichender Sättigung damit in der ersten Mühle hält man den Apparat an, bringt das Amalgam aus der zweiten in die erste, aus der dritten in die zweite etc Mühle und schüttet in die letzte frisches Quecksilber. Denselben Zwecken dienen in Amerika der Atwood-Amalgamator und der Eureka Rubber. Der Laszlo-Amalgamator besteht ebenfalls aus zwei zusammen arbeitenden Mühlen, von denen die obere einen Boden mit radial angeordneten Eisenzähnen zur bessern Amalgamation besitzt. Das Goldausbringen beträgt 50–80 Proz. bei 30 bis 35 g Quecksilberverlust auf die Tonne Erz. Für kontinuierliche Arbeit benutzt man Apparate, bei denen man die Trübe einen langen Weg durch eine Quecksilbersäule machen läßt. Crosby rührt feinverteiltes Quecksilber in den Erzbrei, verdünnt diesen dann mit Wasser und läßt ihn einen Tag stehen, damit sich die Quecksilberteilchen sammeln können.

Um die Verluste an Quecksilber zu vermindern und es amalgamationsfähig zu machen, werden teils bei der Vorbereitung der Erze zur Amalgamation, teils während derselben Chemikalien angewendet. Namentlich amalgamiert man das Quecksilber mit Natrium (0,005 Proz.), bez. Zink und wendet Cyankaliumlösung an, wodurch die Oberfläche des Quecksilbers stets blank erhalten wird. Auch die Anwendung des elektrischen Stromes bei der Amalgamation, wo das Quecksilber den negativen Pol und gewisse Metalle oder Kohle den positiven Pol bilden, läuft auf das Blankhalten des Quecksilbers durch Zersetzung der sich bildenden Salze hinaus.

Das auf die eine oder andre Weise gewonnene Amalgam wird geglüht, wobei das Quecksilber sich verflüchtigt und das G. zurückbleibt. Einen Glockenapparat zum Glühen des Goldamalgams zeigt Fig. 2. In einem gußeisernen Behälter d ist eine mit horizontalen Scheiben a (Tellern) versehene Eisenstange aufgestellt, über die eine Glocke b gedeckt ist, deren unterer Rand in Wasser taucht, das sich in dem Gefäße d befindet. e ist eine fortwährend mit fließendem Wasser versehene Schieblade, die sich auf den Leisten k ausziehen läßt. Nachdem das Goldamalgam auf die Teller gebracht worden, stülpt man die Glocke über a, füllt durch die Öffnung g Holzkohlen in den Raum zwischen der Glocke b und dem durch eine Tür c an der Vorderseite verschlossenen gemauerten Schacht h und versetzt die Glocke in Glut, wobei Quecksilber dampfförmig ausgetrieben wird, sich im kühlern Teil des Apparats verdichtet und in der Schieblade c ansammelt. Bei dem Retortenapparat (Fig 3) liegt die Retorte a in dem Ofen mit dem Rost b, die Quecksilberdämpfe passieren das Kühlrohr c und das verdichtete Metall sammelt sich in dem Behälter d, aus dem es durch den Hahn e abgelassen werden kann. Die Feuergase entweichen nach dem Umspielen der Retorte durch die Esse f.

Auf nassem Wege durch Auslaugung (Extraktionsprozesse) gewinnt man G. auch aus Silbererzen durch Hyposulfitlösungen (s. Silber), auf Golderze speziell wird das Chlorationsverfahren und das Cyanidverfahren angewendet. Dem Plattnerschen Chlorationsverfahren, 1846 von Plattner und Percy unabhängig voneinander erfunden und seit 1858 in Kalifornien, dann auch in Australien und Südafrika angewendet, werden besonders die Schliche unterworfen, die man aus den Amalgamationsrückständen gewinnt. Sie bestehen überwiegend aus Pyriten und werden geröstet, um Arsen und Antimon zu verflüchtigen und Oxyde zu bilden, die bei der Laugung durch Chlor wenig angegriffen werden. Das zerkleinerte Erz wird in Posten von etwa 200 kg durch die Öffnung f auf den obern Herd b des Röstofens (Fig. 4 u. 5) gebracht und unterhalb f ausgebreitet, wo dann eine Anwärmung des Erzes durch die von dem Rost g über die Feuerbrücke c und den untern Herd a ziehende Flamme stattfindet, die am Ende des Herdes b durch eine seitliche Öffnung in den Schornstein gelangt. Nach einiger Zeit wird der erste Erzposten nach dem Öffnen der Arbeitstore e um eine gewisse Entfernung mittels Schaufeln nach vorwärts bewegt (Fortschaufeln) und gleich eine frische Post durch t wieder eingebracht. Die nun stärker erhitzte erste Post beginnt jetzt zu rösten. d.h. die Bestandteile des Erzes, außer G., nehmen Sauerstoff auf und bilden Oxyde und geben flüchtige Substanzen (schweflige, antimonige u. arsenige Säure) ab. Indem man nun das Röstgut allmählich immer weiter vom obern auf den untern Herd a und dann der Feuerbrücke e näher rückt, dabei aber immer hinten eine frische Post ausgibt, röstet das Erz zunehmend ab und wird dann durch eine seitliche Öffnung auf der Sohle bei d aus dem Ofen gezogen. – Für eine Massenproduktion empfiehlt sich neben dem Stetefeldschen Schachtofen der in Amerika häufiger angewendete und wenig Handarbeit erfordernde Brücknersche Rotierofen (Fig. 7). Derselbe besteht aus einem Feuerungsraum a, vor dem ein mit feuerfesten Steinen ausgekleideter Blechzylinder b dadurch in Rotation versetzt wird, daß in den gezahnten Kranz e des mit Rippen d auf Rollen gleitenden Zylinders ein von einem Motor bewegtes Getrieberad eingreift. Durch das verschließbare Mannloch e wird das Erz eingebracht und beim Rotieren des Zylinders von der eisernen, mit feuerfestem Material bekleideten und mit Luftkühlröhren f versehenen Scheidewand g besser verteilt.

Zur Umwandlung von Sulfaten, die sich an der Luft schwer oder gar nicht zersetzen, schließt man an die oxydierende eine chlorierende Röstung an. Das abgekühlte Röstgut wird mit wenig Wasser angefeuchtet, gesiebt und locker in Holzgefäße geschüttet, die innen mit Paraffin, Asphalt oder Teer überzogen sind. Man leitet dann aus Braunstein und Salzsäure entwickeltes und durch Waschen mit Wasser von Salzsäure befreites Chlor durch den Boden des Holzgefäßes ein und läßt es 2–3 Tage einwirken. Dann wird es abgesaugt und das Erz, das nun das G. als Goldchlorid enthält, ausgelaugt. Statt des Chlorgases wendet man auch Chlorwasser an. mit dem man das Erz unter Druck behandelt, oder Chlorkalk und Schwefelsäure, die mit dem Erz gemischt werden. Aus den erhaltenen Laugen wird das G. durch Kohle, Zink, Eisenvitriol oder elektrolytisch, auch durch Schwefelwasserstoff gefällt. Das im letztern Fall erhaltene Schwefelgold wird durch Rösten zersetzt. Das mit Kochsalz, Borax und Salpeter geschmolzene G. ist 800–900, selbst 960 Tausendstel sein. Die Ausbeute beträgt 90–94 Proz. Auch Brom wurde zum Extrahieren der Erze benutzt und aus der gewonnenen Bromidlösung das G. durch schweflige Säure und Schwefelwasserstoff als Schwefelgold gefällt.

Ein sehr gutes Lösungsmittel für G. ist Cyankalium bei Gegenwart von Sauerstoff. Es bildet sich Kaliumgoldcyanid AuK(CN)2 und Kaliumhydroxyd. Zur Beförderung der Lösung werden cyansaures Kali, Ammoniumpersulfat, Natriumsuperoxyd, Brom, Cyanbromid, organische Nitroverbindungen, Quecksilbersalze hinzugefügt. In neuester Zeit begnügt man sich aber mit Beförderung des Luftzutrittes durch Umschaufeln des Materials. Die Löslichkeit von Goldcyanid in Cyankalium hat Scheele 1782 entdeckt, Hagen fand 1805, daß G. bei Luftzutritt sich in Cyankalium löst, und Elkington benutzte 1840 solche Lösungen in der Galvanoplastik, 1867 nahm Rae ein amerikanisches Patent auf Verarbeitung goldhaltiger Erze, ihm folgten mehrere andre, und 1887 kamen die Patente von Mac Arthur und Gebrüder Forrest, die nichts Neues enthielten und deshalb 1897 für ungültig erklärt wurden. Das nach den letzten Patentinhabern benannte Verfahren wurde 1891 am Witwatersrand in die Praxis eingeführt. gelangte dort zu großartiger Entwickelung und wird seit 1893 auch in den Vereinigten Staaten, in Australien und andern Goldländern angewendet. Cyankalium lost außer gediegenem G. auch Schwefelgold, weniger leicht Schwefelsilber, greift aber auch Kupfersulfurete, Bleiglanz, Zinkblende, Eisenkies an. G. wird einige tausendmal leichter gelöst als die Schwefelverbindungen, immerhin geht durch letztere viel Cyankalium verloren. Säuren und gewisse Eisenverbindungen, die schädlich wirken, lassen sich durch vorangehendes Waschen mit Kalkwasser unschädlich machen. Auch wird Ätzkalk in Stücken unter das Erz gemischt. In beiden Fällen wird mit reinem Wasser nachgewaschen. Am besten eignen sich für das Verfahren die Abgänge (tailings), denen vorher durch Amalgamation das grobe G. und darauf durch Verwaschen auf Herden der größere Teil der Schwefelmetalle als Schliche entzogen sind. Eine Röstung der Erze ist nicht erforderlich. Die sulfidischen Schliche können ebenfalls mit Cyankalium entgoldet werden, wenn auch in wesentlich längerer Zeit (12–18 Tage), und daher ist jetzt der Chlorationsprozeß in Südafrika ganz verschwunden. Beim Mac Arthur-Forrest-Prozeß wird das G. aus den Laugen, die 75–90 Proz. des im Erz vorhandenen Goldes enthalten, durch blanke Zinkblechschnitzel gefällt. Aus Kaliumgoldcyanid und Zink wird Kaliumzinkcyanid und G. Theoretisch fällt 1 Teil Zink ca. 6 Teile G. praktisch werden aber auf 1 Teil G. 14 Teile Zink verbraucht, weil auf Kosten des Cyankaliums Nebenreaktionen verlaufen. Neuerdings benutzt man statt der reinen Zinkblechschnitzel solche, die durch Eintauchen in Bleizuckerlösung einen Überzug von schwammigem Blei erhalten haben. Solche Späne gestatten die Anwendung schwächerer Lösungen von Cyankalium. Neben G. werden durch Zink auch Kupfer, Zinn, Silber. Blei, Antimon und Arsen gefällt, und das Zink ist nur schwer vom G. zu trennen. Soweit eine mechanische Trennung nicht möglich ist, behandelt man den Niederschlag mit Schwefelsäure, die das Zink löst und das G zurückläßt, oder man erhitzt den Niederschlag an der Luft, wobei sich das Zink in Zinkoxyd verwandelt. Siemens u. Halske haben nun seit 1894 mit Erfolg das G. durch den elektrischen Strom gefällt. Sie benutzen Bäder, deren Anoden aus Eisenblech und deren Kathoden aus Bleiplatten bestehen Die Goldlösung enthält 8 g G. in 1000 kg, die Stromdichte beträgt 0,5 Ampere auf 1 qm bei einer Spannung von 2 Volt. Das G. schlägt sich fest auf die Bleiplatten nieder, und man nimmt sie monatlich aus den Bädern, wo sie dann 2–12 Proz. G. enthalten. Vom Blei befreit man das G. durch Einschmelzen der Platten und Abtreiben des Bleies. Die erhaltene Bleiglätte wird durch Kohle wieder zu Blei reduziert. Auf den Werken der Rand Central Ore Reduction Company bet Johannesburg bringt man aus Aufbereitungsrückständen, die in der Tonne 8 g G. enthalten, 70 Proz des Goldgehalts aus und verbraucht auf 1 Tonne Rückstände 0,11 kg Cyankalium. Das Verfahren gewährt auch den Vorteil, daß man schwächere Cyankaliumlösungen anwenden kann als beim Zinkverfahren. Letzteres fordert Lösungen mit 0,3 Proz. Cyankalium, während bei der Fällung durch den Strom Lösungen von 0,08 bis herab auf 0,01 Proz. Cyankalium anwendbar sind. Ein weiterer Vorteil ist die leichtere Trennung des Goldes von den fremden Metallen.

Die Verarbeitung der eigentlichen Golderze durch Schmelzprozesse nimmt mit der Vervollkommnung der Amalgamations- und Laugprozesse immer mehr ab Bei goldhaltigen Blei-, Silber- und Kupfererzen sowie Schwefelkiesen dient Blei als Extraktionsmittel für G. Das Blei befindet sich entweder schon in dem Erz in genügender Menge (güldische Bleierze), oder wird in Gestalt von Bleierzen oder oxydischen Produkten vom Abtreibprozeß (Bleiglätte, Herd etc.) hinzugefügt. Reichere Geschicke verschmelzt man direkt mu bleihaltigen Zuschlägen in Schachtöfen, auf goldhaltiges Werkblei. goldärmere werden zuvor, wenn sie viel Erden enthalten (Dürrerze), mit passenden Zuschlägen zur Verschlackung der Erden und mit Schwefelkies zusammengeschmelzt (güldische Roharbeit), wobei sich neben Schlacke (Rohschlacke) Schwefeleisen (Rohstein) erzeugt, das den erdigen Substanzen ihren Goldgehalt entzogen hat (Ungarn, Siebenbürgen) Goldarme Schwefelkiese (Goldkiese) werden vor dem Schmelzen etwas abgeröstet und dadurch ihr Gehalt an Schwefeleisen teilweise in Eisenoxyd übergeführt. das sich beim Verschmelzen mit kieseligen Zuschlägen verschlackt, während der beim Rösten unzersetzte Kies einen Rohstein gibt, der den Goldgehalt des beim Rösten zersetzten Kieses aufgenommen hat. Zur Entgoldung wird der flüssige Rohstein in einem kesselförmigen Herd mit flüssigem Blei umgerührt (Eintränkarbeit), oder er wird in einem Schachtofen mit bleiischen Erzen oder bleihaltigen Produkten auf güldisches Blei verschmelzt. Letzteres Verfahren gestattet eine vollständigere Ausziehung des Goldes. Das erfolgende goldhaltige (und stets auch silberhaltige) Blei wird abgetrieben, wobei aus dem Ofen Bleioxyd (Bleiglätte) abfließt, während goldhaltiges Silber zurückbleibt, das der Affination unterworfen wird. Goldarmes Blei wird durch Zink entgoldet.

Setzt man zu geschmolzenem, G. und Silber enthaltendem Blei wenig Zink, so wird zunächst die Gesamtmenge des Goldes und erst bet weiterm Zinkzusatz das Silber aufgenommen. (Ist Kupfer zugegen, so wird es gleichzeitig mit dem G. von dem zuerst hinzugesetzten Zink aufgenommen; man erhält dann einen goldhaltigen Kupferzinkschaum, der auf goldhaltiges Silber verarbeitet wird.) Der bei ruhigem Stehen des Metallbades sich absetzende goldhaltige Zinkschaum wird durch Abseigerung konzentriert und dann mit Säuren behandelt oder unter Zusatz von Kohle destilliert, wobei unter Verflüchtigung des Zinks G. zurückbleibt.

Güldische Kupfererze verschmelzt man auf Schwarzkupfer, in dem sich der Goldgehalt ansammelt. Das gold- und silberhaltige Schwarzkupfer wird sein granuliert auf den durchlöcherten Boden einer hölzernen Butte gebracht und bei Luftzutritt mit erwärmter verdünnter Schwefelsäure behandelt. Die entstandene Kupfervitriollösung fließt gemeinschaftlich mit den ausgeschiedenen Goldteilchen durch lange Gerinne, in denen beim Abkühlen Kupfervitriol, die Goldpartikeln einschließend, auskristallisiert. Letzterer wird in heißem Wasser gelöst, der Goldschlamm mit heißem Wasser ausgewaschen, getrocknet, mit etwas Blei zusammengeschmelzt und das erfolgende gold- und silberhaltige Blei abgetrieben. Man verschmelzt auch wohl die Kupfererze nur auf einen Kupferstein (Schwefelkupfer mit einem Gehalt an Silber und G.) und erhitzt ihn bei Luftzutritt, bis aller Schwefel entfernt ist und Kupfer sowie etwas Eisen als Oxyde zurückbleiben. die dann beim Behandeln mit verdünnter Schwefelsäure Kupfervitriol und Goldsilberschlamm geben. Die reichen siebenbürgischen Tellurerze werden auf dem Treibherd eingetränkt, wobei das Tellur ganz verloren geht.

Goldscheidung. Da G. und Silber fast stets zusammen vorkommen, so ist das nach den beschriebenen Methoden (mit Ausnahme vielleicht des Plattnerschen Chlorationsverfahrens) erhaltene G. fast immer silberhaltig und enthält außerdem auch noch oft geringe Mengen andrer Metalle. Die Goldscheidung, die Herstellung reinen Goldes, lag bis zum Beginn der Neuzeit noch so sehr im argen, daß das in Mexiko bis ins 16. Jahrh. gewonnene Silber vielfach bis 2,5 Proz. G. enthielt. Bei der Verarbeitung außer Verkehr gesetzter deutscher Landesmünze wurden 1873 bis 1879 etwa 769 kg Feingold (0,07 Proz. des Silbers) gewonnen. Die neue elektrolytische Scheidung lohnt sich noch bei einem Goldgehalt des Silbers von 0,6662 Proz. Bei der Scheidungsmethode durch Guß und Fluß schmelzte man die Goldlegierung, die mindestens 60 Proz. G. enthalten muß, mit dem doppelten Gewicht Schwefelantimon (Grauspießglanz) zusammen, wobei sich Antimongold und darüber Schwefelsilber mit Schwefelkupfer und Schwefelantimon (Plachmal) absondern. Ersteres wurde vor einem Gebläse eingeschmolzen, wobei das Antimon fortraucht und G. zurückbleibt, das mit Borax, Salpeter und Glaspulver zusammengeschmolzen wird. – Nach Pfannenschmieds Verfahren wurde die granulierte Legierung mit dem achten Teil Schwefel in einem Tiegel erhitzt und darauf Bleioxyd in kleinen Portionen zu der Schmelze gefügt, wodurch ein Teil des Schwefels vom entstandenen Schwefelsilber auf Kosten des Sauerstoffes im Bleioxyd verbrennt und das reduzierte Blei beim Zubodensinken das G. nebst etwas Silber aufnimmt. Bei Wiederholung der Operation findet zwar eine weitere Anreicherung des Goldgehalts, aber nie eine völlige Abscheidung des Silbers statt. Rößler schmelzt Goldsilberkupferlegierungen mit mehr als 10 Proz. Kupfer mu Schwefel zusammen und bläst so lange Luft auf die Masse, bis alles G. und das meiste Silber in einem Regulus vereinigt sind und nur Halbschwefelkupfer mit wenig Schwefelsilber zurückbleibt. Dies Verfahren ist eine Vorbereitung gewisser Legierungen, die sich nicht gut durch Säuren scheiden lassen, für die Affination. – Bei der Zementationsmethode wurde die granulierte oder zu dünnem Blech gewalzte Goldsilberlegierung 24–36 Stunden lang in einem Chlor abgebenden Zementierpulver (aus 1 Teil Kochsalz, 1 Teil kalziniertem Eisenvitriol und 4 Teilen Ziegelmehl bestehend) geglüht und dadurch das Silber in Chlorsilber übergeführt, während G. unangegriffen blieb. Das schmelzende Chlorsilber zog sich in das Zementierpulver. Bei dem Millerschen Chlorprozeß wird das G. unter einer Boraxdecke eingeschmelzt und mit trocknem Chlor behandelt, wobei sich die Chloride von Antimon, Arsen, Blei, Wismut etc. verflüchtigen. Das Silber geht zum größten Teil als Chlorsilber in die Schlacke, und man enthält ein nur wenig Silber enthaltendes G. vom Feingehalt 991–997 Tausendstel. Der Millersche Chlorprozeß kann für alle Goldlegierungen angewendet werden, die 2 bis 30 Proz. Silber und 1–2 Proz. fremde Bestandteile enthalten. Statt Chlorgas läßt man mitunter auch Kupferchlorid, das in der Hitze Chlor abgibt, auf geschmolzenes G. einwirken und erzielt dadurch ebenfalls eine Reinigung des Goldes. Vollständiger wird die Trennung von G. und Silber auf nassem Weg erreicht. Ein Scheidung mit Salpetersäure (Scheidewasser), in der sich nur das Silber, nicht G. löst, ist möglich, wenn 4 Teile der Legierung 3 Teile Silber enthalten (daher Quartation). Indessen genügt schon die doppelte Menge von Silber bei Salpetersäure vom spez. Gew. 1,32 uno längerm Kochen. Sind auf 1 Teil G. weniger als 2 Teile Silber vorhanden, so wird das Silber durch Salpetersäure nicht völlig vom G. gelöst. D'Arcet gab 1802 die Scheidung mit Schwefelsäure (Affination) an. Siedende konzentrierte Schwefelsäure löst Silber unter Entwickelung von schwefliger Säure zu schwefelsaurem Silber (Silbervitriol), während G. und die Platinmetalle außer Palladium unangegriffen bleiben. Man kann Goldsilberlegierungen von fast jedem Goldgehalt scheiden, am günstigsten ist das Verhältnis von G. zu Silber wie 1: 3–4. Blei, Kupfer und andre unedle Metalle müssen vor der Scheidung möglichst entfernt werden (s. oben Rößlers Verfahren). Als Lösungsgefäße dienen Töpfe aus weißem Gußeisen. Die meist granulierte Legierung wird bis siebenmal mit Schwefelsäure gekocht, der Rückstand ausgewaschen und in Graphittiegeln mit Soda, Borax, Salpeter oder saurem schwefelsaurem Natron geschmolzen. Man erzielt G. von 998–999 Teilen Feingehalt. Zu weiterer Reinigung löst man das G. in Königswasser, hebert die Lösung vom ausgeschiedenen Chlorsilber ab und fällt sie mit Eisenvitriol.

Einige Goldsorten (kalifornisches, sibirisches etc.) enthalten häufig Iridium und Osmiumiridium als Verunreinigungen. Zur Reinigung schmelzt man solches G. und läßt das geschmolzene Metall ruhig stehen, wobei sich das spezifisch schwere Osmiumiridium zu Boden senkt, während die obere Schicht aus reinem G. besteht und vorsichtig abgeschöpft wird. Man erhält schließlich nach mehrmaligem Umschmelzen einen an Osmiumiridium reichen Rückstand, der in Königswasser gelöst wird, wobei diese Verunreinigung ungelöst zurückbleibt.

Elektrolytische Gold- u. Silberscheidung. Die Abscheidung der Platinmetalle durch elektrolytische Raffination wird in der Norddeutschen Affinerte in Hamburg in großem Maßstab ausgeführt. Das zu reinigende G. hängt man als Anode in Form von Blechen in die Bäder ein. Als Kathode dient ein Blech von reinstem G. und als Elektrolyt mit überschüssiger Salzsäure versetzte Goldchloridlösung. Die Spannung beträgt nur 1 Volt, der Prozeß verträgt große Stromdichten (1000 Ampere auf 1 qm) und verläuft daher sehr schnell. Die Platinmetalle bleiben bet der allmählichen Auflösung der Anode als grauschwarzes Pulver an derselben zurück und sinken zu Boden. Durch diesen Prozeß, der im Vergleich zur Säurescheidung sehr billig ist, kann das G. in chemisch reinem Zustand gewonnen werden. Die Verarbeitung von Goldsilberlegierungen nach dem Verfahren von Möbius wurde seit 1887 in Pittsburg, seit 1891 in St. Louis in den Vereinigten Staaten betrieben, beide Anstalten gingen aber wieder ein, und jetzt wird das Verfahren in Perth Amboy (New York) und andern Orten der Vereinigten Staaten, in London und auf der Scheideanstalt zu Frankfurt a. M. mit großem Erfolg betrieben. Die zu scheidende Legierung muß mindestens auf 950 Teile Feingehalt gebracht werden. Am ungünstigsten wirkt ein größerer Gehalt an Kupfer, weil dieses sich am dem Silber an der Kathode abscheidet. Das Silber wird zu Platten gegossen, von denen zwei zu einer Anode vereinigt in die Bäder eingehängt werden. Als Kathoden dienen dünne, gewalzte Silberbleche oder ein über Rollen laufendes Silberband ohne Ende, und als Elektrolyt eine schwache Höllensteinlösung. Von 70 hintereinander geschalteten Bädern ist jedes mit 4 Elektrodenpaaren versehen. Die Spannung am Bade beträgt 1,5 Volt, die Stromdichte auf das Quadratmeter 350 Ampere. Da sich das Silber in Kristallen abscheidet, ist eine über den Bädern in Rollen bewegliche Schiebevorrichtung angebracht, um Kurzschlüsse zu vermeiden. Sie streift die Silberkristalle in einen unter den Elektroden befindlichen Kasten, auf dessen obern durchlochten Boden ein Lemwandfilter liegt. Die Silberkristalle werden herausgehoben, gewaschen, getrocknet und geschmolzen. Das goldfreie Silber zeigt dann einen Feingehalt von 999,5 Tausendteilen. Die Anodenplatten werden in 36–40 Stunden aufgezehrt. Der an ihnen zurückbleibende Goldschlamm fällt in die umhüllenden Leinwandsäcke und wird, da er noch silberhaltig ist, wiederholt mit Salpetersäure ausgekocht. Nach dem Schmelzen erreicht das elektrolytisch abgeschiedene G. einen Feingehalt von 999 Tausendteilen.

Versetzt man Goldchloridlösung mit wenig Oxalsäure, fällt dann mit kohlensaurem Kalk sämtliches G. als Goldoxydkali, fügt einen großen Überschuß von Oxalsäure hinzu und erhitzt rasch zum Sieden, so scheidet sich das G. metallisch glänzend, schwammförmig ab. Fällt man Goldchlorid genau mit Kalihydrat und digeriert den Niederschlag noch feucht mit alkoholischer Kalilösung, so erhält man das G. in seinen. glänzenden Schuppen, die, mit Gummilösung eingetrocknet, als Malerfarbe benutzt werden können; das durch Etsen- und Quecksilbersalz gefällte, fein verteilte G. dient in der Glas- und Porzellanmalerei, wo es eingebrannt wird.

4) Gebrauch des Goldes.

Die größte Verwendung findet das G. zu Münzen (s. Edelmetalle). Man kann annehmen, daß die gesamten Vorräte an Münzen und Barren der ganzen Erde in Millionen Kilogrammen betrugen: 1831: 0,80, 1880: 4,72, 1884: 5,05, 1891: 5,60. Für 1900 wird der Goldmarkt der Welt auf 20,3 Milliarden Mk. geschätzt. Der Bedarf der Kunstgewerbe und Industrien, der Juwelenarbeiter, Uhrmacher, Goldschmiede, Galvanoplastiker, Goldschläger, Vergolder, Glasfabrikanten, Glas- und Porzellanmaler, Zahnärzte, Photographen etc. beträgt schätzungsweise in

Nach einer Erhebung von 1898 wurden in Deutschland in diesem Jahre 26–28 Mill. Mk. Goldmünzen für gewerbliche Zwecke eingeschmolzen, außerdem haben im Durchschnitt der Jahre 1896–97 die Scheideanstalten für 20 Mill. G. an die Industrie abgegeben, so daß die Industrie meinem Jahr etwa 16,000 kg Feingold verarbeitet hat. Das sogen. Verlustgold, das durch die Verwendung verloren geht, wird auf jährlich 15 Mill. Mk. geschätzt.

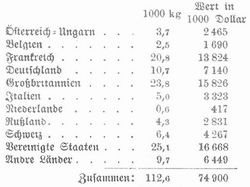

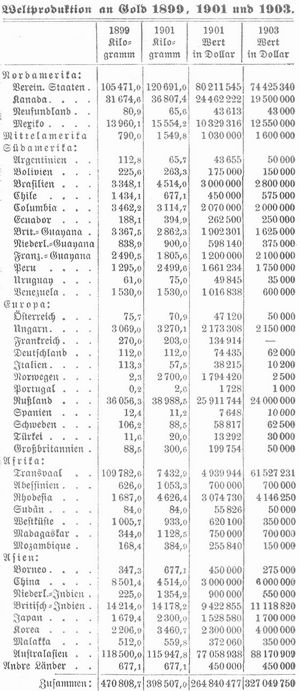

5) Statistisches.

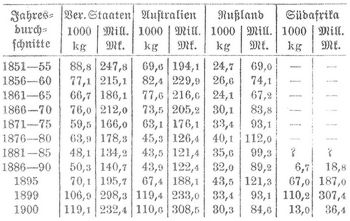

Die Goldproduktion alter Zeit kann nicht genau geschätzt werden, war aber, von unserm heutigen Standpunkt aus betrachtet, wahrscheinlich ziemlich gering. Im Mittelalter zwischen dem Fall Roms und der Entdeckung Amerikas sank die Produktion bedeutend, uno man wird annehmen können, daß in dieser Zeit die edlen Metalle nicht durch Erforschung der Erdoberfläche gewonnen wurden, sondern durch die mehr summarischen Prozesse der Eroberung, des Tributs und der Plünderung. Sogar nachdem die Ausbeutung der Neuen Welt begonnen hatte. war das Goldausbringen viel zu klein, um die Habgier der Eroberer zu befriedigen. Die Entwickelung des Bergbaues wurde durch die Unterdrückung und Vernichtung der Eingebornen und durch Kriege niedergehalten. Erst 50 Jahre nach der Entdeckung Amerikas erreichte die dortige Produktion 20 Mill. Mk., und für das Ende des 17. Jahrh. schätzte Soetbeer sie nur auf 30 Mill. Mk. Die reichen brasilischen Goldseifen steigerten die Produktion von 1740–60 auf 70 Mill. Mk., aber als diese Ablagerungen erschöpft waren, sank das Ausbringen wieder bedeutend, und 1810–20 war es auf 30 Mill Mk. herabgefallen. Die allmähliche Aufschließung der sibirischen Seifen bildet die Hauptursache der darauf folgenden stetigen Produktionszunahme bis zu durchschnittlich 150 Mill. Mk. jährlich in der Periode von 1841–50. Dann kam die plötzliche Steigerung infolge der Entdeckungen in Kalifornien und Australien. Das Maximalausbringen aus den reichen Seifen dieser Länder war 1853 erreicht, in welchem Jahre die Weltproduktion auf 760 Mill. Mk. geschätzt wurde. Nach abermaligem Abfalle bis auf 420 Mill. Mk. im J. 1863 blieb die Forderung ziemlich beständig bis 1888, als infolge der Erschließung der südafrikanischen Goldfelder eine abermalige Zunahme stattfand, so daß 1899 die Produktion eine Hohe von 1280 Mill. Mk. erreichte. In der jüngsten Zeit gewannen noch die neuentdeckten Goldfelder von Klondike am Jukonfluß einen Einfluß auf die Weltproduktion. In den wichtigsten Ländern stellte sich die Goldproduktion seit 1851 wie folgt:

In diesen vier Ländergruppen liegt der Schwerpunkt der heutigen Goldproduktion. Sie liefern 80 Proz. der Gesamtausbeute. Der starke Abfall im J. 1900 ist verursacht durch den Krieg der Engländer in Südafrika.

In Deutschland hat die Goldgewinnung in den letzten 30 Jahren durch die Verbesserung der Methoden der Goldscheidung bedeutend zugenommen. Ein großer Teil des Goldes wird aus ausländischen (Westküste Amerikas, Australien) Erzen gewonnen. In den 50 er Jahren des 19. Jahrhunderts erzielte man nur wenige Kilogramm, 1863: 46 kg und Anfang der 70er Jahre etwa das Doppelte. Seitdem wurden produziert:

während das eigne Erz nur rund 100 kg liefert.

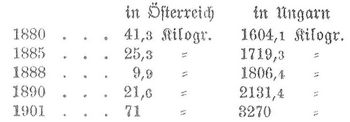

Österreich-Ungarn gewinnt G. in Siebenbürgen und den ungarischen Karpathen, und zwar war die Ausbeute:

China gewinnt G. und führte nicht geringe Mengen nach Indien aus, für eine verläßliche Schätzung der Produktion fehlen aber Anhaltspunkte. – Die Gesamtproduktion betrug 1856–60: 100,900 kg, 1886 nur 161,000, dagegen 1892 wieder 197,000 kg. Die Vereinigten Staaten, Rußland und Australien liefern 70–75 Proz. der gesamten Produktion, aber 1893 hatte die südafrikanische Produktion die russische bereits überflügelt.

Der Wert des seit rund 400 Jahren gewonnenen Goldes stellt sich auf 35,256 Mill. Mk. und sein Gewicht auf 12,636,500 kg. Weitere statistische Angaben über die Gewinnung von G. s. Edelmetalle.

6) Geschichtliches.

Die älteste Verwendung des Goldes beginnt mit dem Schmuck des menschlichen Körpers (vgl. Goldschmiedekunst); dieser reihen sich die Verzierung der Wohnstätten und die Herstellung kostbarer Gefäße an, und erst viel später wird das G. als Stoff zur Prägung von Münzen als Geldzeichen verwendet. Das G. tritt in den ältesten Mythen auf, und überall erscheint es als das Begehrenswerte; es diente im Altertum als Symbol der höchsten Würde, der Allmacht und des Reichtums. Der Gnadenstuhl Moses' ist aus zentnerschwerem G. gefertigt, der Tempel Salomos strotzt von G., der babylonische Turm an den Ufern des Euphrat ist voll goldener Statuen etc. Wenn die persischen Könige Audienz erteilen, sitzen sie auf einem goldenen Thron, ein goldenes Zepter in der Hand, zu ihrer Zeremonienkleidung gehört ein goldenes Geschmeide, dessen Wert griechische Geschichtschreiber mit 12,000 Talenten (46 Mill. Mk.) angeben (?). Der Gebrauch des Goldes als Tauschwerkzeug ist aus dieser allgemeinen Wertschätzung des Goldes abzuleiten und beginnt mit dem Zuwägen von G. in Barren und Stangen (per aes et libram), um dann zu echten Münzen zu führen. Die ersten Goldmünzen dürften von den Ägyptern geprägt worden sein und dem 17. Jahrh. v. Chr. angehören.

Der Gebrauch des Goldes reicht historisch bis in das 5., vielleicht 6. Jahrtausend v. Chr. zurück. Man weiß, daß die Ägypter in der 17. Dynastie G. in Menge besaßen und zum Schmuck verwendeten. Die älteste Nachricht über den Betrieb von Bergwerken stammt aus der Zeit Thutmosis' III. der 18. Dynastie und reicht daher etwa bis 1500 v. Chr. zurück. In der Völkertafel zu Karnak wird nämlich das Land Mayu als Bezugsquelle von G. genannt, und in der Inschrift von Kuban, aus der Zeit Ramses' II. der 19. Dynastie, d.h. etwa 1200 v. Chr., wird erwähnt, daß das Land Akita von Goldgräbern besucht werde. Seither wurden die Goldgruben regelmäßig betrieben. Auch am obern Lauf des Senegal und des Dscholiba bestand nach Herodot eine uralte Goldgewinnung, wo aber das zur Zeit Salomos so ertragreiche Goldland Ophir (s. d.) zu suchen ist, darüber gehen die Ansichten noch heute auseinander. Nächst den ägyptischen sind die Fundstätten von G. in Asien als die ältesten zu nennen. Im Stromgebiet des obern Indus und Satadru (Satledsch) im heutigen Tibet und an den Abhängen des Himalaja fand man schon im grauen Altertum den Goldsand der Alluvien. Dieses ist das Land der von Herodot beschriebenen »goldholenden Inder«, der bei Megasthenes und Arrian genannten Dardi, die den Goldsand in ledernen Säcken auf den schnellsten Kamelen davonführen. Außerdem hatte das alte Asien noch zwei große Fundgruben von G.: die nördlichen Abfälle des Altaigebirges und den Ural. Von dort und den Ostabhängen des Bolor wanderte ohne Zweifel das G. auf langem Wege durch die Hände der herumschweifenden Arimaspen, Issidonen und Massageten bis nach Vorderasien. Mit der Wanderung der Kultur vom Osten nach dem Westen wurden auch immer neue Fundorte von G. im Westen selbst bekannt, so namentlich der Goldreichtum vieler Quellen im Kaukasus, wovon Appian berichtet, dann in Kleinasien der Goldsand des Paktolos, überhaupt die Goldwäschereien in Phrygien und jene in Lydien, wo übrigens auch ein bergwerksmäßiger Betrieb, wie jener der Goldgruben in Tmolos und Sipylos, eingerichtet war. Die Sage vom Argonautenzug und Goldenen Vlies hängt damit zusammen; wie Appian erzählt, gewannen die Anwohner der Flüsse um Kolchis das G., indem sie zottige Schaffelle in diese Gewässer legten und so die von denselben geführten Goldteilchen auffingen. Auch die übertriebenen Erzählungen vom Schatz des Krösos, Königs von Lydien, beruhen auf der Tatsache des alten Goldreichtums in jenen Teilen Kleinasiens.

Im klassischen Altertum waren die Goldminen auf der Insel Thasos im Ägäischen Meer berühmt, und es werden jene von Skapte Hyle (in Thrakien), von Astyra bei Abydos und auf der Insel Syphnos bei Herodot und Xenophon öfters genannt. Ergiebiger erwies sich ober die Goldgewinnung, die Karthager und Römer, wenigstens seit der Zeit des Augustus, auf der Iberischen Halbinsel betrieben; der Goldreichtum von Lusitanien, Galläcien und Asturien wird von Strabon und Plinius als sehr groß beschrieben, und sowohl die Goldwäschen des Duero und Tajo als der Ertrag der römischen Bergbaue in den Pyrenäen lassen. einen ganz geregelten Hüttenbetrieb vermuten. Neben diesen Bauten in Spanien waren die Goldgruben auf den Cevennen in der Provinz Aquitania und in andern Teilen Galliens schon Strabon bekannt; ebenso waren in den römisch-dacischen Ländern (Siebenbürgen) trefflich ausgebeutete Goldgruben, und auch noch an andern Stellen der Karpathen und in einzelnen Teilen der Alpen (Tauernkette) sind schon damals Goldfunde gemacht und Baue betrieben worden.

Ein großer Teil dieser europäischen Erträge hörte im Mittelalter auf. In Spanien waren zur Zeit der maurischen Herrschaft die früher fließenden Reichtümer verschwunden, auch in den Karpathen wurde ihre Ausbeute unterbrochen; dagegen wird nun Böhmen das goldreichste Land und als solches bereits im 12. Jahrh. gerühmt. Hier waren es zwei wichtige Gebiete, die bis ins 15. Jahrh. hohe, wenngleich oft übertriebene Erträge gewährten: das eine im Südwesten im Budweiser Kreis beginnend und längs des Böhmerwaldes sich fortsetzend, in dem bereits im 8. Jahrh. die Goldwäschen von Pisek bekannt waren, und wo Bergreichenstein der bedeutendste Goldbergbau wurde (14. und 15. Jahrh.); das zweite wichtige Gebiet nordöstlich davon, am Sazawafluß, wo das G. aus der Gegend von Eule kam und ebenfalls einen sagenhaft fortdauernden Reichtum (bis ins 15. Jahrh.) lieferte. Dasjenige, was gleichzeitig in Mähren und Schlesien (um Zuckmantel) gewonnen wurde, ist geringfügig. Im 16. Jahrh. trat der Goldreichtum der östlichen Alpenländer in den Vordergrund. Die Bergwerke des Rathausbergs bei Böckstein (Gastein) und des hohen Goldbergs bei Rauris machten damals Salzburg zu einem der bedeutendsten Goldreviere und ermutigten zu weitern Aufschlüssen in der Gletscherregion, so daß auch der Goldbergbau in Kärnten im 16. Jahrh. seine Blüte erreichte. Aber auch diese Gegenden und die Tiroler Bergwerke (Zell) gerieten im 17. Jahrh. in raschen Verfall. Nun wurde allmählich, und zwar insbes. erst seit der Mitte des 18. Jahrh., wieder den Goldbergwerken im siebenbürgischen Erzgebirge und in den ungarischen Karpathen, besonders zu Schemnitz, der uralten Bergstadt, größere Beachtung zugewendet; in ganz Europa aber war im 18 Jahrh. und in der ersten Hälfte des 19. Jahrh. der Ertrag der Goldbergwerke auf einer sehr medern Stufe.

Die Goldwäschen, die in den europäischen Flüssen (Rhein, Eder, Inn, Isar, Salzach, Donau etc.) betrieben wurden, haben in der ganzen Periode des Mittelalters keinen nennenswerten hohen Ertrag geliefert; relatio den ersten Platz nimmt noch der Rhein ein. Die Goldproduktion wird für 1493–1520 auf 5800 kg, für 1521–44 auf 7160 kg geschätzt, wobei in der ersten Periode 800 kg auf Westindien und Amerika entfallen. In der zweiten Periode treten die Goldwäschereien von Neugranada hinzu. In Mexiko wurden schon in früher Zeit Goldwäschen in Sonora im Norden und Goldwerke in Oajaca im Süden betrieben, und mit den großen Massen Silber, die aus den mexikanischen Gruben erbeutet wurden, kam auch eine Menge von G. in den Verkehr Die Silbererze Mexikos besitzen nämlich einen hohen Goldgehalt, der für einzelne Werke auf durchschnittlich 1 Proz. des Wertes an Silber geschätzt wird, für andre, namentlich die nördlichen Gruben, bis auf 33 Proz. des letztern beträgt. Die Ausscheidung des Goldes aus den Silbererzen wurde erst in ziemlich später Zeit zu größerer Vollkommenheit gebracht, so daß erst vom Jahre 1690 an direkte Nachweise der Goldproduktion hekannt sind; außer den nachweisbaren Mengen sind aber viele Millionen Piaster mexikanischen Silbers in Umlauf gekommen, deren Goldgehalt die Ausbringung in Europa lohnte. Die Goldlagerstätten in Brasilien wurden durch die »Paulisten« (Ende des 16. Jahrh.) entdeckt, und zwar zuerst in São Paulo, dann in Minas Geraës (besonders seu 1710) und endlich in Mato Grosso, dessen Goldfelder seu 1725 erschlossen sind. Dieses Gebiet ist nun fast während des ganzen 18. Jahrh. die Hauptbezugsquelle von G für die ganze Erde gewesen. Nebst diesen beiden Hauptgebieten ist noch Peru zu erwähnen, aus dessen nördlichen Teilen die Inka jene großen Schätze an G. empfangen haben sollen, die teilweise von den Spaniern erbeutet wurden, und wo auch unter der spanischen Herrschaft noch viel G. aus Quarzgängen und Wäschen gewonnen wurde; ferner Chile, aus dessen goldführenden Alluvien die Indianer vor der Ankunft der Konquistadoren ihre Schätze sammelten, und wo auch die Spanier noch G. erbeuteten, dann Kolumbien, das früher sehr reich war und noch immer eine bedeutende Goldproduktion hat, in neuester Zeit auch Venezuela und Niederländisch-Guayana, sowie endlich mehrere geringfügigere Fundstätten des 17. und 18. Jahrh. in der westlichen Kordillere Südamerikas. Die Goldproduktion Amerikas war bereus wieder im Niedergang begriffen, als am Anfang des 19. Jahrh. die am Ostabhang des Urals liegenden (schon im Altertum bearbeiteten) Goldbergwerke und Goldseifen wieder aufgefunden wurden und sich noch sehr ergiebig erwiesen. 1845 betrug die Produktion Rußlands an G. fast das Doppelte als die Südamerikas, und beide lieferten fast drei Viertel alles auf der Erde gewonnenen Goldes. Die Goldproduktion war in der Periode 1681–1700 auf 10,765 kg gestiegen, 1781–1800 erreichte sie 17,790 kg und 1831–40: 20,289 kg.

Alle bisher genannten Vorkommen wurden aber durch die Entdeckung der Goldfelder im Westen von Nordamerika und in Australien überboten. Ein ehemaliger Offizier der Schweizergarde, Kapitän Sutter, fand 1848 im Sacramentofluß reichliche Mengen G., und diese Entdeckung lockte in kurzer Zeit eine solche Schar von Goldgräbern heran, daß bald die Ausbeutung im größten Umfang betrieben wurde. Auf die Gewinnung aus dem nächstliegenden reichen Schwemmland folgte die Ausbeute im ganzen Gebiet der mächtigen Quarzgänge mit goldhaltigen Kiesen, die dem westlichen Abhang der Sierra Nevada angehören, und später in den gold- und silberreichen Gangzügen an der Ostseite (Nevada [mit dem Komstockgang, der 1860–75 für 336 Mill. G. lieferte], Colorado, Oregon, Washington, New Mexico, Arizona, Montana und Idaho). Der Wert der Goldproduktion Kaliforniens betrug 1848 schon 42 Mill. Mk., erreichte 1853 sein Maximum mit 273 Mill Mk., sank bis 1863 auf 126 Mill., bis 1873 auf 75,5, Mill. und betrug 1898 nur noch 1,8 Mill Mk.

Schon 1788 hatte man von Goldvorkommen in Australien erzählt, aber erst die von englischen Geologen in den 1840er Jahren vorgenommenen neuen Schürfungen führten zur Konstattierung desselben. Anfang 1851 begannen zugleich in Neusüdwales and Victoria (Ballarat, Bendigo) nachhaltige Arbeiten, und schon Ende August desselben Jahres ging die erste Sendung von 18 Unzen G. aus Victoria nach London ab Die ersten Versuche waren ut der Nähe des Ausgehenden der Gänge von außerordentlichem Erfolg begleitet, indem häufig Goldklumpen von großem Gewicht gefunden wurden. Nun strömten die Arbeiter in Massen hierher, wie früher nach Kalifornien, und die Goldproduktion wird heute nicht nur in Victoria und Neusüdwales, sondern auch in Südaustralien (1852), Neuseeland (1852 und kontinuierlich seit 1856), Queensland (1858), Westaustralien (1886) und Tasmania (1852) betrieben. 1868 erwähnte Karl Mauch das Vorkommen von G. am Oliphant River in Südafrika, 1882 wurden die De Kaap-Goldfelder aufgeschlossen, 1884 begann der Quarzbergbau auf der Farm Velterreden im westlichen Distrikt, und 1885 wurde das erste G. aus den Konglomeratbetten des Witwaterrandes gewonnen. 1896 wurden reiche Goldfelder im kanadischen Gebiet am Jukonfluß bet Klondike entdeckt. Sie lieferten 1897 für 10 Mill., 1900 für 80 Mill. Mk., die Goldlagerstätten in den Alluvionen des Jukon sind seit 1887 bekannt, die jährliche Ausbeute bis 1894 schwankte zwischen 120,000–700.000 Mk. Auf amerikanischer Seite hatte die Goldgewinnung am Jukon schon 1890 begonnen.

[Literatur.] Vgl. Percy, Metallurgie des Silbers and Goldes (deutsch von Rammelsberg, 1. Abt., Braunschw. 1881); Stölzel, Metallgewinnung: Silber und G. (das. 1886); Egleston, Metallurgy of silver, gold and mercury in the United States (New York 1889–90, 2 Bde.); Eißler. Metallurgy of gold (5 Aufl., Lond 1900) und Cyanide process for the extraction of gold (3. Aufl. 1902); Park, Cyanide process of gold extraction (das. 1900; deutsch von Victor. Wien 1902); Lock, Practical gold mining (Lond. 1889); Rose, The metallurgy of gold (4. Aufl. 1902); Grünhut, Die Gewinnung des Goldes (Wiesbad. 1898); Uslar, Das G., Vorkommen, Gewinnung, Bearbeitung (Halle 1903); Begeer. The metallurgy of gold on the Rand (Lond. 1897), Lock, Gold-milling, principles and practice (das. 1901); Welton, Practical gold-mining (das. 1902), Futterer, Afrika in seiner Bedeutung für die Goldproduktion (Berl. 1895). Schmeißer, Vorkommen und Gewinnung der nutzbaren Mineralien in der Südafrikanischen Republik (2. Aufl., das. 1895) und Die Goldfelder Australasiens (das. 1897); Weill, L'or, propriétés physiques et chimiques etc. (Par. 1896). Cumenge u. Robellaz, L'or dans la nature (das. 1898); Goldmann, South African mines, their position, results and developments (2 Aufl., Lond 1895, 4 Bde.); Truscott, Witwatersrand Goldfields banket and mining practice (das. 1902); Hatch u. Chalmers, The gold mines of the Rand (das. 1895); Armstrong, Law of gold mining in Australia (2. Aufl., das. 1901). Charleton. Gold mining and milling in Western Australia (das. 1903); Curle, Gold mines of the world (2. Aufl. 1902), Platner, Die Goldindustrie am Witwatersrand (Brem. 1904); Sueß, Die Zukunft des Goldes (Wien 1877); L. Simonin, L'or et l'argent (Par. 1877, populär-technologisch); vom Rath, Über das G. (Berl 1879); Ruhland, Die Zukunft des Goldes (Sonderdruck aus der »Zeitschrift für die gesamte Staatswissenschaft«, Tüb. 1891), und die unter Edelmetalle angeführte Literatur, besonders zahlreiche Arbeiten von Soetbeer u.a.

http://www.zeno.org/Meyers-1905. 1905–1909.