- Walzwerk

Die bedeutendste Verwendung findet das Walzwerk in der Metallindustrie, besonders Eisenindustrie, zur Erzeugung der gebräuchlichsten Formen des Handelseisens und Walzeisens (Stabeisen, Draht und Blech) auf dem Wege des Streckens (Walzen). Die hierzu dienenden Walzwerke haben in der Regel zwei oder drei in einem Gerüst parallel gelagerte Walzen (Zwei- und Dreiwalzwerke, Duo- und Triowalzwerke, oft in mehreren Gerüsten oder Gängen, Walzenstraßen, Trains) mit einem gemeinschaftlichen Antrieb.

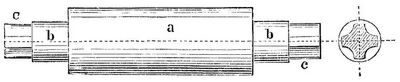

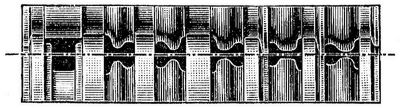

4. Walze. Querschnitt von c.

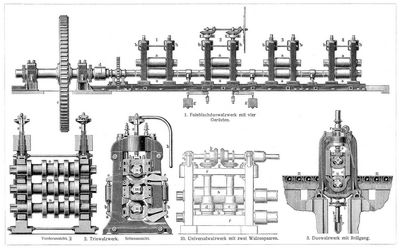

4. Walze. Querschnitt von c.Fig. 1 (Seite II) zeigt ein Duowalzwerk mit den vier Straßen 1, 2, 3 u. 4 zum Walzen von Feineisenblech. Die Walzen a, a, aus Hartguß, sind in den Gerüsten b, b gelagert. Der Antrieb erfolgt von dem Zahnrad c, das, von einer Dampf- oder Wasserkraftmaschine in Umdrehung versetzt, vermittelst der Kuppelung d auf sämtliche untere Walzen die Bewegung überträgt, während die Oberwalzen durch Reibung mitgenommen werden (Schleppwalzen).

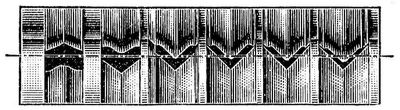

5. Kaliberwalze.

5. Kaliberwalze.In Fig. 2 (Seite II) ist ein großes Triowalzwerk zum Vorwalzen von Stäben vor Augen geführt. Von den drei Walzen u, m, o ist die mittlere (m) festgelagert und mit der Walzenzugmaschine verkuppelt, während Ober- und Unterwalze o und u von der Mittelwalze durch Kammräder (Krauseln) mitgenommen werden. Zur Einstellung der Oberwalze dienen Schrauben s, die von den Handstangen h bewegt werden.

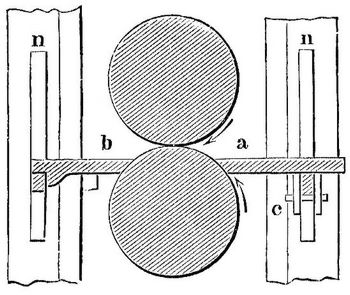

6. Walzentisch.

6. Walzentisch.Die Einstellung der Unterwalze u erfolgt mittels Schrauben b, b durch Daumenhebel a, a, welche die Stöße zugleich auf das Gestell übertragen; hierzu dienen auch die Daumenhebel c, indem sie die Stöße der Mittelwalze aufnehmen. Bei dem schweren Blechwalzwerk (Fig. 3) mit zwei Walzen liegt die von einer Kehrdampfmaschine angetriebene Unterwalze u in festen Lagern, während jedes Lager der Oberwalze o durch Stützen e, e von einem Wasserpreßkolben k mittels des Querstücks i getragen wird, wobei die an dem Gestell hängende Presse p unter dem Druck eines Akkumulators steht. Die Nachstellung der Oberwalze erfolgt von zwei Schrauben s, die von t aus mit Schneckenrad r gedreht werden.

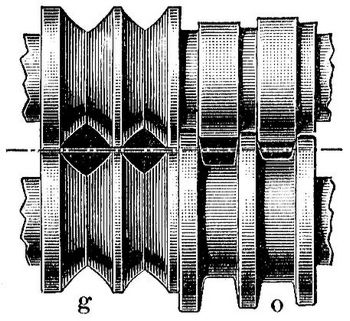

Eine Walze besteht (Fig. 4) aus dem Ballen oder Bund a, den Laufzapfen b, b und den kantigen Kuppelzapfen c, c. Die Oberfläche der Walzen ist entweder glatt zylindrisch (Fig. 4) oder (Fig. 5) mit herumlaufenden Rinnen versehen, die Kaliber (Furchen) heißen (Kaliberwalzen, Furchenwalzen). Die glatten zylindrischen Walzen dienen zur Herstellung plattenförmiger Gegenstände, namentlich also der Bleche (von dem dünnen Weißblech bis zu den gewaltigen Panzerplatten)._– Die Kaliberwalzen bilden, da die Form und Größe der Kaliber sehr verschieden sein kann, das vorzüglichste Mittel zur Erzeugung stabartiger Körper (Stabwalzwerk). Treten dabei die Ränder oder Ringe der einen Walze in die Vertiefungen der andern (Fig. 5 o), so heißen die Kaliber geschlossene; berühren sie sich aber nur an der Peripherie (Fig. 5 g), so sind die Kaliber offene.

7. Vorkaliber.

7. Vorkaliber. 8. Vor- und Fertigkaliber für Eisenbahnschinen.

8. Vor- und Fertigkaliber für Eisenbahnschinen. 9. Kaliber für Winkeleisen.

9. Kaliber für Winkeleisen.Behufs bequemerer Einführung des zu walzenden Eisenstückes zwischen die Walzen ist an der entsprechenden Walzenseite unmittelbar vor den Walzen der Walzentisch (Walzenbank) a (Fig. 6) auf einem Querstab c befestigt, der mit seinen Enden in den Nuten n, n der beiderseitigen Walzenständer gelagert ist. Bei Kaliberwalzen ist die Walzenbank zum Einführen des Walzstückes in die Kaliber mit passenden Kanälen (Einlässen) versehen. Auf der andern Seite der Walzen verhindert der Abstreifmeißel b, daß das durchgewalzte Eisen sich um die Unterwalze umlegt, während das Umlegen des Eisens um die Oberwalze dadurch verhütet wird, daß diese einen etwas größern Durchmesser als die Unterwalze erhält. Um das Eisen aus der rohen Klumpen- oder Blockform (Kolben, Brammen, Pakete, Blöcke) allmählich in die gewünschte Stab- oder Blechform überzuführen, muß es in glühendem Zustande die Walzen mehrmals durchlaufen, und dabei entweder nach jedem Durchlauf (Stich) in ein engeres Kaliber eingeführt werden (beim Stabwalzen), oder man muß jedesmal die Walzen enger stellen (beim Blechwalzen). Zu dem Zwecke sind bei Blechwalzwerken die Oberwalzen durch Gegengewichte g (Fig. 1) ausbalanciert und zum Verstellen eingerichtet. Die Kaliber werden je nach ihrer Querschnittsfigur eingeteilt in Flach-, Quadrat-, Rund-, Oval-, Spitzbogen-, Polygon- und Formkaliber. Von großer Wichtigkeit ist die Anfertigung der Kaliber in bezug auf Form und Abstufung nach Form und Größe des Querschnittes, die Kalibrierung, die einer Anzahl Umstände und Erscheinungen (Abkühlung, Unterschneidungen, Lage der Walznaht u. dgl.) Rechnung tragen muß. Aus Fig. 2, 5 u. 7–9 sind einige Beispiele von Kalibrierung von Eisenwalzen zu ersehen. Bei nur nach einer Richtung laufenden Walzen ist das durchgewalzte Stück, um aufs neue die Walzen passieren zu können, über diese hinwegzuheben. Dies geschieht unter Zuhilfenahme von Zangen oder an Ketten hängenden Gabeln, durch Auflegen des Walzstückes auf die Oberwalze, die es auf die Einlaßseite hinüberschiebt. Sehr schwere Walzstücke werden mit Hilfe mechanisch auf und nieder bewegter Walzentische übergehoben. Das Zeit und Kraft beanspruchende Zurückführen des gewalzten Eisens wird vermieden bei den Reversier- oder Kehrwalzwerken, deren Walzen nach jedem Durchgange des Walzstückes die Bewegungsrichtung umkehren. Bei den Drei- oder Triowalzwerken (Fig. 2) mit je drei in demselben Gestell liegenden Walzen wird das zu walzende Stück zwischen der Unter- und Mittelwalze in der einen Richtung und zwischen der Mittel- und Oberwalze in der andern Richtung gewalzt. Seltener verwendet man den Vierwalzentrain aus zwei Paaren in verschiedener Höhe, aber dicht hintereinander liegender Walzen von entgegengesetzter Umdrehungsrichtung. Je nach der Bestimmung der Walzwerke teilt man die Walzen zweckmäßig ein in:

Schnellwalzen: für Draht, Nageleisen, feines Band- und Rundeisen;

Feinwalzen: für Band- und Flacheisen bis 50 mm; Rund- und Vierkanteisen bis 33 mm und kleine Façoneisen;

Mittelwalzen: für Band- und Flacheisen 50–150 mm, Rund- und Vierkanteisen 33–75 mm, mittlere Façon- und Schmiedeeisen;

Schienenwalzen: für Schienen, Rundeisen 75–150 mm, Vierkanteisen 75–130 mm, Flacheisen bis 470 mm, Winkeleisen größerer Dimensionen und doppelt T-Eisen bis 180 mm Höhe;

Grobwalzen: für Rundeisen von 150–250 mm, breites Flacheisen und schwerstes Façoneisen;

Kesselblechwalzen: für Kesselblech;

Sturzblechwalzen: für Sturzblech von 2,5–35 kg auf 1 qm.

Naturgemäß müssen die Walzenkörper um so dicker werden, je schwerer die Walzstücke sind; hiernach richten sich auch die Geschwindigkeiten, indem kleine Walzen schneller umlaufen als große, wie folgende Tabelle zeigt:

Walzendurchmesser Umdrehungen Walzendurchmesser in der Minute Schnellwalze 220-260 mm 300-500 Feinwalze 300-350 mm 150-200 Mittelwalze 400-450 mm 75-120 Schienenwalze 500-550 mm 50-120 Grobwalze 600-900 mm 50-80 Blockwalze 900-1200 mm 30-60

In den Eisenhüttenwerken beginnt die Tätigkeit der Walzen mitunter schon mit dem Auspressen der Schlacke aus den Luppen (Zängen; Zängewalzwerk) und zum Blocken, d.h. Dichten der Flußeisenblöcke (Blockwalzwerk), sowie mit dem Auswalzen von unter dem Hammer gezängten Luppen (Masseln, Brammen) in Rohschienen (Rohschienenwalzwerk, Luppenwalzwerk) und der Pakete, stets aber mit der Formgebung gewöhnlich in zwei Abstufungen: Grobwalzen oder Vorwalzen zur Bildung von Vorformen und Feinwalzen oder Fertigwalzen zur Erzeugung von Walzeisen (s.d.), Blech und Draht.

Besondere Formen der Walzwerke. Das Panzerplattenwalzwerk zur Herstellung der Panzerplatten (s.d.) ist ein sehr schweres, als Reversierwalzwerk ausgebildetes Blechwalzwerk, dessen Oberwalze durch eine besondere Dampfmaschine verstellt wird. Das 12–30,000 kg und mehr schwere Eisenstück für eine Panzerplatte, das früher aus 3–5 sehr starken, mehrfach zusammengeschweißten Schweißeisenblechen, nunmehr aber aus einem einzigen gegossenen Flußeisenblock besteht, wird aus einem großen Schweiß- oder Glühofen auf einem Wagen mittels einer mechanisch bewegten Kette zum Walzwerk gezogen, das es mehrmals hin und her durchläuft, wobei die Hin- und Herbewegung durch mechanisch bewegte Transportwalzen (Rollgang, R Fig. 3, Seite II), die vor und hinter dem Walzwerk angeordnet sind, unterstützt wird.

Die Universalwalzwerke dienen an Stelle der früher gebräuchlichen Staffelwalzen insbes. zum Auswalzen von Flacheisen und bestehen in der Regel aus zwei sich rechtwinklig kreuzenden Walzenpaaren a und b und c d (Fig. 10, Seite II), die einen viereckigen Raum zwischen sich lassen, der sowohl nach oben durch Verstellung der horizontalen Oberwalze als seitwärts durch Näher- oder Auseinanderrücken der Walzen c und d innerhalb weiter Grenzen verkleinert und vergrößert werden kann. Indem das durch a b gegangene Eisen die Walzen c d passiert, gewinnt es die Gestalt der freien Öffnung, die übrigens außer der vierkantigen noch andre Formen erhalten kann (s. Walzeisen). Der Antrieb der Vertikalwalzen c d, die in dem Gerüst r r gelagert sind, erfolgt durch die Kegelräder k g. Ähnliche Universalwalzwerke sind für andre Profile konstruiert.

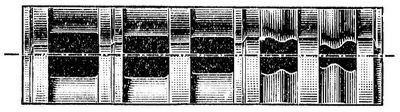

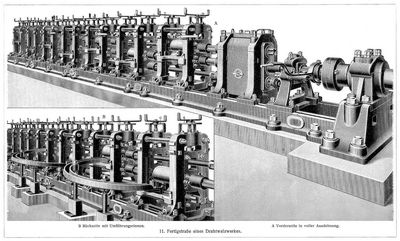

Das Drahtwalzwerk besteht in der Regel aus einem Vorwalzwerk und einem Feinwalzwerk, deren Kaliber der Reihe nach Quadrat, Oval, Quadrat, Oval und zuletzt erst rund ist, damit das Eisen gehörig durchgeknetet wird. Weil der Draht sich schnell abkühlt, so folgen mehrere Gänge unmittelbar hintereinander mit zunehmender Drehgeschwindigkeit der Walzen. Außerdem bringt man Umführungsrinnen an, durch die der Draht selbsttätig von einem Gang in den andern eingeführt wird. Ein Fertigdrahtwalzwerk mit sieben Gängen und Umführungsrinnen aus der Märkischen Maschinenfabrik in Wetter an der Ruhr zeigt Fig. 11 (S. III).

Beim Kopfwalzwerk (Bandagenwalzwerk), zum Walzen ringförmiger Gegenstände (Radreifen, Bandagen, Verstärkungsringe für Dampfkessel etc.), liegen die (kurzen) Walzen frei vor dem Gerüst, um das Einbringen und Abnehmen zu ermöglichen. Das Kaliber dieser Walzwerke muß während des Walzens verändert werden und wird zu diesem Zweck aus zwei, drei oder vier gegeneinander durch Dampf- oder Wasserdruck verstellbarer Walzen gebildet. Die fertig gewalzten Reifen werden auf einer Zentriermaschine mit drei einstellbaren Rollenpaaren in die genaue Kreisform gebracht. Im kleinen ausgeführt, dienen solche Walzwerke zur Erzeugung von Armbändern, Fingerringen u. dgl. Auf Kopfwalzen lassen sich auch runde Scheiben walzen, wenn das Arbeitsstück sich zugleich wie bei Kreisscheren zum Rundschneiden (s. Blechverarbeitungsmaschinen) um eine feste Mittelachse dreht.

Über Röhrenwalzen s. Röhren.

Wenn die Walzenachsen eines Walzenpaares nicht parallel liegen, sondern sich kreuzen (Schrägwalzen), wird das von den Walzen gefaßte Arbeitsstück gerollt und in der Länge verschoben, so daß ein Punkt auf der Oberfläche sich längs einer Schraubenlinie bewegt und beim Zurückhalten des Arbeitsstückes sich dessen Oberfläche zu einem rohrartigen Körper formt. Hierauf beruht das Mannesmannsche Schrägwalzverfahren zur Fabrikation von Röhren und Hohlkörpern, in Verbindung mit dem ebenfalls von Mannesmann erfundenen Pilgerschrittwalzwerk (s. Röhren).

Da sich das Metall an Erhöhungen und Vertiefungen der Walzen anlegt, so dienen die Walzwerke vielfach zur Erzeugung von Verzierungen auf Blechstreifen u. dgl., bei der Fabrikation der Gold-, Silber-, Bronze- und plattierten Waren (Dessinwaren), namentlich der sogen. Ziereisen in zahlreichen Formen für Schmiede- und Schlosserarbeiten, ferner zur Herstellung von Schraubenbolzen, Schienennägeln, Gitterstangen, Kugeln aus Blei etc. Die Walzprodukte (Stäbe und Blech) fallen an den Enden und Rändern stets rauh und rissig aus und werden deshalb, um sie zugleich auf die vorgeschriebenen Breiten und Längen zu bringen, z.B. bei Eisenbahnschienen, Kesselblech u. dgl., mit kräftigen Scheren oder mit Kreissägen oder Bandsägen, gewöhnlich mit Pendelsägen beschnitten.

Walzwerke II.

Walzwerke II. Walzwerke III.

Walzwerke III.

http://www.zeno.org/Meyers-1905. 1905–1909.