- Schwefelsäure

Zum Rösten der Schwefelkiese, die, einmal bis zur Rösttemperatur erhitzt, in großern Partien fortbrennen, benutzt man niedrige Schachtöfen (Kilns), die stets in Gruppen zusammenstehen und in der Art betrieben werden, daß man eine regelmäßige Gasentwickelung erhält.

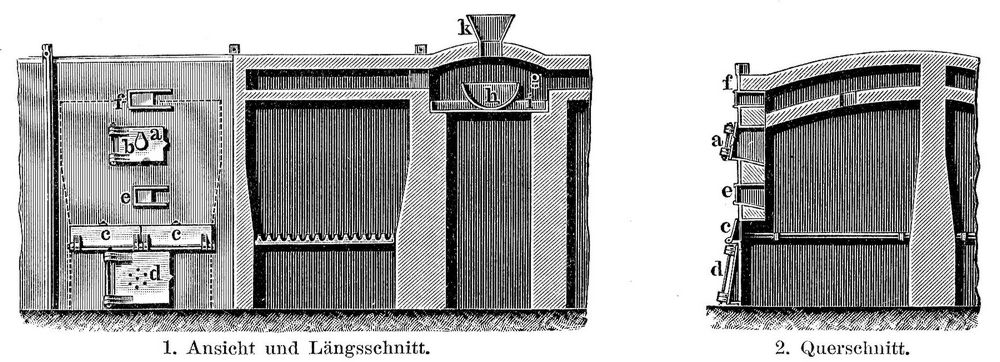

1 u. 2. Kiesröstofen.

1 u. 2. Kiesröstofen.Fig. 1 u. 2 zeigen einen Kiesröstofen. a ist die Arbeitstür mit der Schiebeklappe b zum Beobachten des Ofeninnern, c, c sind die Türen für die Roste und d für den Aschenfall, e ist eine kleine Arbeitstür, und f führt in den Zugkanal. g h i k ist die Vorrichtung zur Erzeugung von Salpetersäuredämpfen. Diese Öfen sind für Grobkies konstruiert, wie man ihn durch Zerbrechen des Kieses auf einer Steinbrechmaschine und Absieben des Erzkleins erhält. Für letzteres baut man nach dem Vorgange von Gerstenhöfer besondere Feinkiesbrenner, von denen jetzt der Ofen Malétra (Fig. 3 u. 4) am gebräuchlichsten ist.

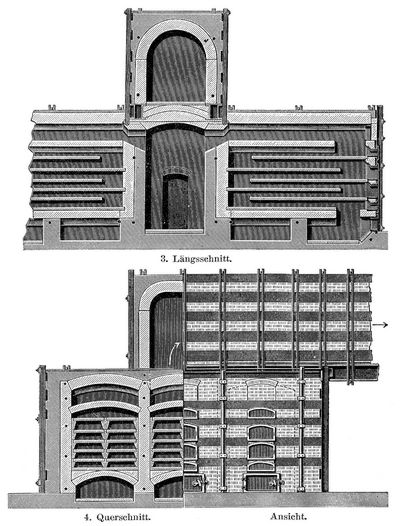

3 u. 4. Malétraofen.

3 u. 4. Malétraofen.Dieser Ofen enthält sechs Fächer, die durch ebene, in der Mitte unterstützte Tonplatten gebildet werden. Der fein gemahlene Feinkies wird oben aufgegeben und von einer Platte auf die andre geschafft, bis er endlich völlig abgeröstet den Ofen verläßt. Die Hauptarbeit der Röstung findet auf der zweiten und dritten Platte von oben statt. Man brennt in 24 Stunden etwa 30 kg Pyrit auf 1 qm Brennfläche und erreicht eine Abröstung auf ca. 1 Proz. und weniger Schwefel in den Abbränden. Der Ofen besitzt sehr weite Gaskanäle, die zugleich als Flugstaubkammern dienen, so daß die abziehenden Gase nahezu staubfrei sind. Der Plattenofen bietet auch den Vorteil, daß man in ihm keine Schlackenbildung zu befürchten hat. Die Röstgase verlassen den Ofen mit einer Temperatur von durchschnittlich 330°. Dieser Ofen hat vielfache Abänderungen erfahren, man baut aber auch mechanische Röstofen, die namentlich das häufige Öffnen von Türen und das damit verbundene Eindringen von falscher Luft vermeiden sollen.

Während Schwefelkies, einmal auf genügende Temperatur erhitzt, ohne weitere Zufuhr von Wärme fortbrennt, bedarf Zinkblende, die höchstens 33, oft herunter bis 18 Proz. Schwefel enthält, zu völliger Abröstung besonderer Feuerungen. Dazu kommt, daß sich schwer zersetzbares Zinksulfat bildet. Man baut aber verschiedene Öfen, welche die Verwertung des sämtlichen Schwefels der Blende in Bleikammern gestatten, indem sie die durch Verbrennung des Schwefels entstehende Wärme mit äußerlich angewendeter Erhitzung in der Art kombinieren, daß die Feuergase sich mit den Röstgasen nicht mischen können.

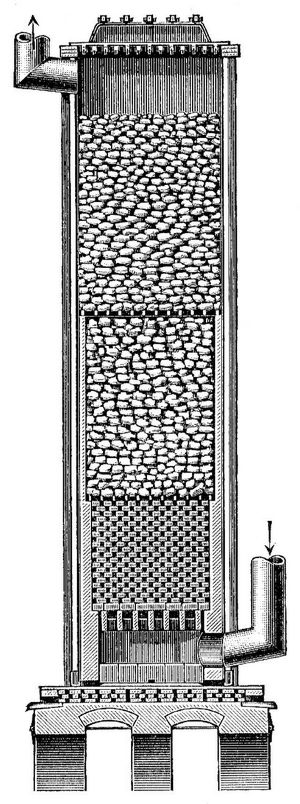

5.Gay-Lussacscher Turm.

5.Gay-Lussacscher Turm.Der Gay-Lussac-Turm (Fig. 5) ist etwa 12 m hoch bei 2,85 m Durchmesser, er steht auf starken Ziegelpfeilern und ist aus Bleiplatten konstruiert, die durch ein Gerüst aus hölzernen Pfosten gestützt werden. Bis etwa zur halben Höhe ist der Turm mit Mauerwerk ausgefüttert, auf seinem Boden stehen Pfeiler, die einen Steinzeugrost tragen, und auf diesem ruht eine 2 m hohe Schicht von Zylindernaus säurefestem Steinzeug, Guttmannschen Kugeln oder Bettenhauser Kegeln. Jeder Zylinder steht auf dem Kreuzungspnukt von vier andern Zylindern, der übrige Teil des Turms ist mit Koks gefüllt. Die Gase gelangen aus der letzten Bleikammer durch ein Rohr unten in den Turm und steigen in feiner Verteilung in der Zylinder- und Kokssäule auf, während gleichzeitig möglichst kalte konzentrierte Schwefelsäure von 60–61° B. über die Koks herabrieselt und die Salpetergase absorbiert. Die von letztern befreiten Gase ziehen am obern Ende des Turms durch Rohre ab. Die Lösung der Salpetergase in der Schwefelsäure (Nitrose) fließt in ein Reservoir. Die konzentrierte Säure zur Speisung des Turmes passiert eine Vorrichtung, durch die sie gleichmäßig über die Koks verteilt wird.

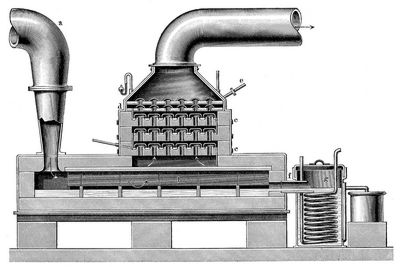

Bei dem Verdampfapparat von Keßler (Fig. 6) werden in einem mit Koksklein von Gaskoks betriebenen Gasgenerator mit gleich darüber durch Sekundärluft stattfindender Verbrennung Feuergase erzeugt, die durch das Rohr a in den Saturex b strömen. Dieser ist aus säurefesten Steinplatten konstruiert und von einem Bleimantel umgeben.

6. Verdampfapparat von Keßler.

6. Verdampfapparat von Keßler.Dünne Seitenwände bewirken, daß die mit 300–450° eintretenden Feuergase in mehrfachen Windungen über den Spiegel der Säure in b hin und her streichen und dabei dicht an oder selbst unter die Säure gezwängt werden. Die Temperatur der Gase wird hierdurch schnell auf etwa 150° erniedrigt, während die Säure ebenso schnell ihr Wasser abgibt und zum Teil verdampft. Bei f fließt sie kontinuierlich in konzentriertem Zustand in den Kühler g ab. Die Gase gelangen in den Rekuperator. Dieser besteht aus drei übereinander liegenden Stein- und zwei Bleiplatten c und d, die alle vielfach durchlöchert, und deren Löcher mit aufgebogenem Rande mit Deckeln aus Porzellan bedeckt sind. Die Ränder dieser Deckel sind ausgezackt. Die vorgewärmte Kammersäure fließt durch das Rohr e ein und von einer Platte auf die andre, zuletzt in den Saturex. Die aus letxterm entweichende, mit Wasser- und Säuredampf beladene Feuerluft wird mit Hilfe eines Injektors durch die Löcher in den Platten gesaugt und gelangt so in innigste Berührung mit der Säure. Hierbei wird, da die Temperatur bis auf 85° sinkt, aller Säuredampf verdichtet, der die herabfließende Säure verstärkt, während der Wasserdampf nicht kondensiert wird. Um in den entweichenden Gasen noch vorhandene Säurenebel zu verdichten, leitet man sie durch zwei Kokskasten, die eine Säure liefern, die in den Rekuperator geleitet werden kann. Diese Apparate liefern ohne wesentliche Abnutzung und Betriebsstörung bei geringem Aufwand von Brennmaterial und ohne Kühlwasser wasserhelle Säure von beliebiger Stärke, selbst von 98 Proz. und mehr, die vollkommen frei ist von Stickstoffsäuren.

http://www.zeno.org/Meyers-1905. 1905–1909.