- Leuchtgas

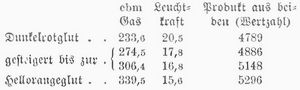

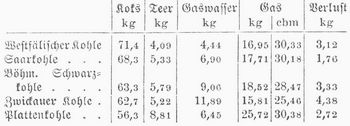

Leuchtgas (hierzu Tafel »Leuchtgasbereitung«), ein mit leuchtender Flamme brennendes Gasgemisch, das aus Steinkohlen, seltener aus Holz, Torf, Braunkohlen, bituminösen Schiefern, Öl, Harz, Fettabfällen, Pech, Schieferöl, Petroleum und Petroleumrückständen, Teerölen, Melasse, Knochen und allerlei Abfällen etc. durch Erhitzen bei Luftabschluß gewonnen wird. Die in den genannten Rohmaterialien enthaltenen organischen Verbindungen bestehen im wesentlichen aus Kohlenstoff, Wasserstoff und (bis auf Erdöl und die Teeröle) Sauerstoff und liefern beim Erhitzen unter Abschluß der Luft zahlreiche flüchtige Produkte, die sich teils durch Abkühlung zu Flüssigkeiten verdichten lassen (Teer, Wasser), teils gasförmig bleiben. Diese gasförmigen Zersetzungsprodukte, von störenden Beimengungen befreit, bilden das L. An manchen Orten entströmen dem Erdboden Gase von ähnlicher Beschaffenheit wie das L., die zum Teil technisch benutzt werden (vgl. Erdgas). Weitaus am häufigsten wird L. aus Steinkohle dargestellt, die beim Erhitzen in Retorten ammoniakalisches Wasser, Teer und ein Gasgemisch liefert, während Koks (Gaskoks) in den Retorten zurückbleibt. Man benutzt backende Kohle, die wenig Schwefel und Asche enthält, bei der Verkokungsprobe eine Ausbeute von 60–70 Proz. Koks gibt und in der reinen Kohlensubstanz (nach Abzug von Wasser unter Asche) 80–87 Proz. Kohlenstoff und 5–6 Proz. Wasserstoff enthält (Gaskohle). In Deutschland verarbeitet man schlesische (36 Proz.), westfälische (24), englische Kohlen (10), Saarkohlen (10), sächsische (8), böhmische Kohlen (1) und Zusatzkohlen, wie Boghead-, Kannel-, böhmische Plattenkohle, bituminöse Schiefer und gewisse Braunkohlen (6 Proz.), zur Erhöhung der Leuchtkraft. Bei fetten Kohlen beginnt die Zersetzung unter Gasentwickelung schon bei sehr niedriger Temperatur, es entsteht hierbei aber viel Teer und wenig, wenn auch schweres Gas, bei stärkerm Erhitzen entwickeln sich weniger Teerdämpfe, aber reichlicher Kohlenwasserstoffgase, und bei zu hoher Temperatur zersetzen sich die wertvollsten Leuchtgasbestandteile, die schweren, kohlenstoffreichen Kohlenwasserstoffe zerfallen in Kohlenstoff, der sich als Retortengraphit in fester Form abscheidet, und in wasserstoffreiches Methan, das mit wenig leuchtender Flamme brennt. Man erhitzt deshalb die Kohle auf eine zwischen Kirschrot- und Weißglühhitze liegende Gelbrotglut (1100–1200°), um die zuerst entstandenen Kohlenwasserstoffe der aromatischen Gruppe in möglichst großer Menge in schwere Kohlenwasserstoffe der Fettreihe zu zersetzen und zu starke Teerbildung zu vermeiden. Bei einem Versuch erhielt man aus 1000 kg englischer Kohlen bei

Zum Erhitzen der Kohlen benutzt man liegende Schamotteretorten (Gasretorten), gerade, am hintern, im Ofen liegenden Ende verschlossene Röhren, deren vorderes, aus dem Ofen hervorragendes Ende mit einem eisernen Mundstück versehen ist, das durch einen eisernen Deckel gasdicht verschlossen werden kann. Die Beschickung beträgt 100–200 kg Steinkohle in gleichgroßen Stücken; zur Einbringung derselben benutzte schon Clegg Lademulden, welche die ganze Charge fassen, auch hat man mechanisch bewegte Lade- und Ziehmaschinen, letztere zur Entleerung der Gaskoks aus den Retorten, konstruiert. Man baut auch Öfen mit unter einem Neigungswinkel von 30° eingemauerten Retorten von fast 4 m Länge, die an beiden Enden aus dem Ofen hervorragen und füllt sie mit Hilfe eines kleinen Hängebahnwagens, der die Ladung einer Retorte faßt, durch die höher liegende Öffnung, während die entgaste Kohle aus dem tiefer liegenden Ende der Retorte leicht in einen Rollwagen befördert wird, um nach dem Ablöschen mit Wasser auf den Lagerplatz gefahren zu werden. Man benutzt den Gaskoks in der Gasanstalt selbst oder verkauft ihn als Brennmaterial. Auch die Ofen werden durch Hängebahnwagen mit Brennmaterial gespeist (System Coze). Die Retorten werden einzeln oder in Gruppen (bis 10 Stück) in die Öfen eingebaut und durch eine Rostfeuerung mit Koks erhitzt. Solche Rostöfen erfordern auf je 100 kg vergaste Kohle 25–30 kg Koks zur Unterfeuerung, während in mit Gas geheizten Öfen in einer Retorte über 900 kg Kohle in 24 Stunden bei einem Verbrauch von etwa 12 Proz. Unterfeuerung vergast werden. Die Einführung der Gasfeuerung bezeichnet einen der größten Fortschritte in der Gasfabrikation. Wo die Marktlage eine bessere Verwendung des bei der Darstellung des Gases als Nebenprodukt gewonnenen Teers nicht zuläßt, benutzt man ihn als Feuerungsmaterial, indem man ihn, durch Preßluft oder Dampf sein zerstäubt, in die Feuerung einführt. In Hannover wurden auf diese Weise mit 13,5 kg Teer 100 kg Kohle entgast. Bisweilen läßt man auch den Teer in den Generator fließen, um ihn hier zu vergasen. In neuester Zeit werden statt der horizontalen oder schräg liegenden auch stehende Retorten angewandt.

Die Destillation einer Beschickung der Retorten währt etwa 4 Stunden, und zwar unterbricht man die Destillation vor vollständiger Entgasung der Kohle, weil die Leuchtkraft des Gases unter gleichzeitigem Anwachsen der in der Zeiteinheit sich entwickelnden Gasmenge so stark abnimmt, daß das Gas an Wert sehr erheblich verlieren würde, wenn man die letzten Gasreste austreiben wollte. Die Ausbeute aus 100 kg Kohle beträgt bei:

Aus den Retorten führt ein von ihrem Mundstück aufsteigendes eisernes Ableitungsrohr die flüchtigen Destillationsprodukte, Dämpfe von Wasser und Teer und ein Gemisch von Gasen, durch einen abwärts gebogenen Schenkel in die Vorlage oder Hydraulik, ein auf der Ofendecke liegendes, allen Retorten eines Ofens, meist auch einer ganzen Ofenreihe gemeinsames, trogartiges Gefäß, in dem sich ein großer Teil der Teerdämpfe und außerdem der Wasserdampf mit Ammoniak (Gaswasser) verdichtet. In die angesammelte Flüssigkeit taucht die Mündung des Tauchrohrs und bildet also einen hydraulischen Verschluß, der ein Zurücksteigen des Gases in die Retorte beim Öffnen, Entleeren und Beschicken verhindert. Während die Flüssigkeit aus der Hydraulik in Zisternen abfließt, leitet man das Gas in Kondensatoren oder Kühler, um noch beigemengte Wasser- und Teerdämpfe durch Abkühlung niederzuschlagen. Man läßt es zunächst durch Luftkühler streichen und dann durch Apparate, deren Außenfläche durch kaltes Ammoniakwasser gekühlt wird. Das gekühlte Gas enthält seine Tröpfchen von Teer suspendiert und passiert zur Befreiung von diesen den Teerscheider, worauf es in die Skrubber geleitet wird, die ihm Ammoniak nebst Schwefelwasserstoff, Kohlensäure und Schwefelkohlenstoff durch Waschen mit Wasser entziehen. Zur Entfernung des Ammoniaks auf trocknem Wege benutzt man bisweilen Superphosphat, das in einem Reinigungskasten in mehreren Schichten übereinander ausgebreitet wird. Die Masse kann 7–8 Proz. Stickstoff (8,5–9,7 Proz. Ammoniak) aufnehmen, und es genügen 1000 kg Superphosphat zur Reinigung von 32,300 cbm Gas mit 3 Proz. Ammoniakgehalt. Wenn das in den Retorten entwickelte Gas durch den eignen Druck den Widerstand in den genannten und den noch folgenden Apparaten überwinden soll, dann entstehen Verluste durch Entweichen von Gas aus nicht vermeidbaren Fugen, und außerdem bleibt das Gas zu lange mit den glühenden Wänden der Retorte in Berührung und erleidet dadurch eine nachteilige Veränderung (s. oben). Man schaltet deshalb hinter den Kondensatoren Gassauger (Exhaustoren) ein, die den Druck des Gases in den Retorten auf das zulässige Maß zurückführen und das Gas in die Reinigungsapparate drücken (s. Exhaustor).

Das abgekühlte und gewaschene Gas enthält noch viele Verunreinigungen, besonders Schwefelwasserstoff, Kohlensäure, Cyanwasserstoff, Rhodanverbindungen und Schwefelkohlenstoff. Leitet man das Gas durch Behälter, in denen auf Horden zu Pulver gelöschter Kalk ausgebreitet ist, so absorbiert dieser die Kohlensäure unter Bildung von kohlensaurem Kalk und den Schwefelwasserstoff unter Bildung von Calciumsulfhydrat. Aus letzterm entsteht Calciumoxysulfhydrat Ca. OH. SH und Mehrfach-Schwefelcalcium, das auch den Schwefelkohlenstoff unter Bildung von Calciumthiokarbonat bindet. Da aber Kohlensäure Schwefelverbindungen zersetzt, so ist sehr viel Kalk erforderlich, um alle Kohlensäure und dann auch noch die Schwefelverbindungen zu binden. Man benutzt deshalb die Lamingsche Gasreinigungsmasse (s. Lamingsche Masse), die aus Eisenhydroxyd, Calciumsulfat und überschüssigem Ätzkalk besteht, oder, da sich gezeigt hat, daß der Kalk entbehrlich ist, nur Raseneisenstein, Quellocker, auch die bei der Herstellung von Anilin aus Nitrobenzol und Eisenfeilspänen erhaltenen und andre künstliche Massen, die wesentlich aus Eisenhydroxyd bestehen. Die sehr beliebte Luxmasse ist alkalisiertes Eisenhydroxyd, das man durch Fritten von feingemahlenem Eisenerz (Bauxit) mit Soda im Flammosen und Behandeln mit Wasser erhält. Die bis zu ihrem doppelten Volumen mit Sägespänen zu verdünnende Masse nimmt sehr begierig Schwefelwasserstoff auf: 1 cbm Masse vermag 10,000 cbm Gas zu reinigen. Gesättigte Reinigungsmasse wird durch Ausbreiten an der Luft und häufiges Umschaufeln infolge der Einwirkung des Sauerstoffes der Luft in 8–14 Tagen regeneriert, wobei zu starke Erhitzung durch zeitweiligen Wasserzusatz gemäßigt werden muß. Nach zehnmaliger Regeneration enthält die trockne Masse 45–50 Proz. Schwefel, 12–14 Proz. Ferrocyan und Ammoniaksalze. Um die Kosten der Regeneration zu sparen, hat man dem rohen L. mit gutem Erfolg 0,6 Proz. Sauerstoff zugesetzt, der das gebildete Eisensulfid sofort wieder zersetzt, so daß die Reinigungsmasse nur als Sauerstoffüberträger wirkt und der Schwefelwasserstoff nach der Gleichung H2S+O = H2O+S zersetzt wird. Das Verfahren ist besonders für England wichtig, wo man auf die völlige Entfernung des Schwefelkohlenstoffes aus dem L. mehr Wert legt als in Deutschland. Man benutzt dort aus diesem Grunde die Kalkreinigung, die auch die Kohlensäure vollständig bindet, und erzielt durch Zuführung von Sauerstoff sehr günstige Resultate. Bei dem Ammoniakreinigungsverfahren von Claus benutzt man das in der Anstalt gewonnene Ammoniak in mehreren Skrubbern zur Absorption von Kohlensäure, Schwefelwasserstoff, Schwefelkohlenstoff und Cyanverbindungen und regeneriert das Ammoniak unter Gewinnung der aufgenommenen Verbindungen. Im Interesse besserer Ausnutzung des im Rohgas enthaltenen Cyans bringt man es mit gesättigter Eisenvitriollösung in Berührung, wobei sich zuerst Schwefelcyan, dann ein unlösliches Doppelsalz von Ferrocyanammonium bildet. Man erhält auf diese Weise aus 1 cbm L. eine Cyanausbeute, die 5–7 g Ferrocyankalium entspricht. Das im L. enthaltene Naphthalin entgeht wegen seiner Flüchtigkeit der Ausscheidung im Kondensator, setzt sich aber oft in Massen in der Rohrleitung an und verursacht Verstopfungen. Man scheidet deshalb das Naphthalin aus dem L. durch Waschen mit schwerem Steinkohlenteer ab. Aus 100 cbm L. werden durch die Reinigung abgeschieden etwa 0,8 kg Ammoniak, 0,7 kg Kohlensäure, 1,07 kg Schwefel und 0,6 kg Ferrocyankalium entsprechendes Cyan.

Das gereinigte Gas passiert die Fabrikationsgasuhr (Stationsgasmesser, Stationszähler), welche die Menge des hergestellten Gases angibt und im wesentlichen dieselbe Einrichtung besitzt, wie die kleinen in den Häusern der Konsumenten aufgestellten Gasuhren. Das gemessene Gas sammelt sich in dem Gasometer (Gasbehälter), aus dem es, eventuell nach Passierung eines Druckregulators, in die Leitung geführt wird. Nach Maßgabe örtlicher Verhältnisse gibt man dem L. in den Gasanstalten einen Druck von 2,5–5 cm Wassersäule und reguliert ihn nach dem im Laufe des Tages schwankenden Konsum und nach der Beschaffenheit der Röhrenleitung. Jede Steigung der Leitung um 3 m entspricht einer Druckzunahme von 2,5 mm Wassersäule und umgekehrt, und weite Hauptröhren machen geringern Druck erforderlich als engere. Über die Apparate zur Herstellung des Gases s. die Tafel.

Zur Leitung benutzt man gußeiserne Röhren, seltener solche aus geteerter Pappe, Zement-, Ton-, Glas-, Asphaltröhren. Zur Dichtung der Röhrenverbindungen dienen Muffen und geschmolzenes Blei oder zusammengeschraubte Flanschen mit Dichtungsringen. Für die Zuleitungen in die Häuser werden jetzt mehrfach schmiedeeiserne Röhren empfohlen, die durch eine Schutzmasse aus Teer mit Pech, Kalk und Lehm vor Rost bewahrt werden. Die in den Häusern verwendeten Röhren bestehen meist aus Schmiedeeisen. Im allgemeinen gibt man den Leitungsröhren in der Erde eine Steigung von 0,5–1: 100; wo man aber von dieser Regel abweichen muß, bringt man an der tiefsten Stelle jedes abfallenden Röhrenstranges zur Ansammlung der sich durch nachträgliche Kondensation im Innern der Röhren noch bildenden Flüssigkeit (meist Wasser) einen Siphon oder Wassertopf an, aus dem man die Flüssigkeit von Zeit zu Zeit auspumpt. Der Gesamtdruckverlust, den das Gas von der Anstalt bis zu den Brennern der Konsumenten erleidet, beträgt im günstigsten Fall 5–8 mm Wassersäule. Der Druck muß in den Gasanstalten so reguliert werden, daß er an den entferntesten Stellen der Gasleitung noch 20 mm beträgt. Der Gasverlust durch Leckage beträgt auch bei gut ausgeführter Leitung etwa 5 Proz. der Jahresproduktion und erreicht bisweilen 10 und 15 Proz.

Von großer Bedeutung für die weitere Ausbreitung der Gasindustrie sind die Fernleitungen, durch die das Gas von einer Zentrale, die für seine Herstellung günstige Bedingungen bietet, nach dem entfernten Verbrauchsort geleitet wird. Solche Fernleitungen erfordern höhern Druck, um kleinere Rohrweiten anwenden zu können, da eine Leitung aus den in Städten üblichen weiten Rohren viel zu teuer werden würde. Den nötigen Druck erzeugt man teils durch die Konstruktion des Gasometers, teils durch Gebläse; er übersteigt bei den bisher in Europa ausgeführten Leitungen nicht 6000 mm Wassersäulendruck, während in Amerika ein Druck von 5 und mehr Atmosphären angewandt wird. Bei manchen Fernleitungsanlagen hat man detachierte Gasbehälter an den Verbrauchsorten erbaut, bei andern wendet man Druckregler an, die in den Verteilungsleitungen den normalen Druck erzeugen. Die größte deutsche Fern leitung ist die 1904 erbaute zwischen Lübeck und Travemünde (ca. 20 km), Schmarton, Schlutup. Die Rohren sind 80 mm weite asphaltierte und mit In te doppelt umwickelte Mannesmannmnffenröhren. In Travemünde steht ein Ausgleichsbehälter von 400 cbm. Ähnliche Anlagen finden sich von St. Margarethen in der Schweiz (Rheintal) nach sieben entfernt gelegenen kleinen Gemeinden, von Lichtenberg nach Mahldorf, Biesdorf und Marzahne, von Schneidemühl nach Usch. Anlagen zur Erhöhung der Leistung vorhandener Gasversorgungen sind im Bau für Mariendorf-Steglitz-Wilmersdorf; auch in Görlitz, Fürth, Lübeck u.a. O. hat man mit Erfolg Gasfernleitungen erbaut.

Mischt man ein Gas, das mit nicht leuchtender Flamme brennt, mit schweren Kohlenwasserstoffen, so wird die Flamme leuchtend (Karburation). Geringwertiges L. kann man durch Karburation verbessern, indem man es am Konsumtionsort durch ein Gefäß leitet, das Benzin oder Ligroin enthält; auch hat man mit dem Brenner ein Gefäß verbunden, das Naphthalin enthält und durch die Hitze der Flamme hinreichend stark erwärmt wird, um das durchströmende Gas mit Naphthalin dämpfen zu beladen (Albokarbonlampe). An die Karburation im großen knüpfen sich bedeutende wirtschaftliche Interessen, weil sie gestatten würde, zur Gewinnung der Nebenprodukte, welche die Technik nicht entbehren kann, minderwertige Kohlen zu benutzen und dabei ein Gas zu gewinnen, das zum Heizen und zum Betrieb von Motoren sich eignet und nach der Karburation auch als L. zu benutzen ist. Die Karburation des Gases am Herstellungsort bietet aber Schwierigkeiten, weil sich die Dämpfe der flüssigen Kohlenwasserstoffe in der Leitung sehr leicht verdichten. Die dasselbe Ziel verfolgende Beimischung besonders lichtstarkes Gas liefernder Zusatzkohlen (Kannelkohle, Boghead-, böhmische Plattenkohle etc.) wurde bereits erwähnt. Bei dem Benzolprozeß, der in verschiedener Weise ausgeführt wird, leitet man z. B. einen Teil des zum Gasometer ziehenden Hauptgasstroms durch den Karburator, in dem das Benzol in einer kleinen, stets gleichhoch gefüllt erhaltenen Retorte verdampft und der Dampf dem Gas automatisch in gleichbleibendem Verhältnis beigemischt wird. Das karburierte Gas wird dann in den Gasometer geleitet. Der Benzolprozeß hat an Bedeutung gewonnen, seitdem man große Mengen Benzol aus den Gasen der Koksöfen gewinnt. In Amerika bereitet man sehr leuchtkräftiges Gas durch Karburieren von Wassergas mit den flüchtigsten Bestandteilen des Erdöls und den Zersetzungsprodukten der aus dem Erdöl gewonnenen schweren Öle. Diese Methode hat auch in England, Belgien, Holland, Dänemark Eingang gefunden, ist aber in Deutschland der Zollverhältnisse halber nicht anwendbar. Praktisch bedeutsam erscheint auch die Beimischung von lichtstarkem Ölgas zum L. Man spritzt in einem vorgerückten Stadium der Steinkohlendestillation das zu vergasende Öl auf die glühende Kohle in der Retorte und erzeugt somit das Ölgas an demselben Ort wie das zu verbessernde L. Endlich wird auch hochkarburiertes Wassergas dem L. beigemischt. White leitete Wassergas mit Wasserdampf durch eine Retorte, in der aus Kannel- oder Bogheadkohle ein sehr leuchtkräftiges Gas hergestellt wird (Hydrokarbonprozeß). Zur Erzielung größerer Leuchtkraft hat man karburiertes L. mit reinem Sauerstoff verbrannt (Sauerstoffbeleuchtung, Karboxygenlicht), doch führten die Versuche nicht zu ökonomisch günstigen Resultaten. Alle Karburierungsprozesse treten in neuerer Zeit zurück vor der immer weiter sich verbreitenden Anwendung des Glühlichts, das an die Leuchtkraft des Gases keine Anforderungen stellt.

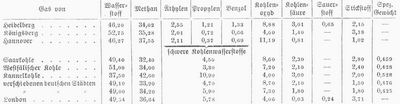

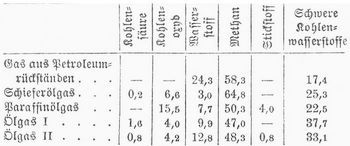

Steinkohlengas ist farblos, von eigentümlichem Geruch; spez. Gew. 0,44–0,62, je nach der Beschaffenheit der Kohle und der Temperatur, bei der es dargestellt wurde. Es besteht aus gas- und dampfförmigen schweren Kohlenwasserstoffen (hauptsächlich Äthylen), die mit den Dämpfen flüssiger Kohlenwasserstoffe, wie Benzol, die Leuchtkraft der Flamme bedingen, aus leichten Kohlenwasserstoffen (Methan), Kohlenoxyd und Wasserstoff, welch letztere drei Gase mit nichtleuchtender Flamme brennen. Als Verunreinigungen finden sich Kohlensäure, Ammoniak, Schwefelwasserstoff, Schwefelkohlenstoff, Stickstoff, Sauerstoff, Wasserdampf etc. Der eigentümliche Geruch rührt von Phenylsenföl her. – Quantitative Zusammensetzung verschiedener Leuchtgase:

L. erfordert zur Entzündung nur helle Rotglut, eine viel niedrigere Temperatur als Grubengas, weshalb die Sicherheitslampe, um in L. sicher zu sein, mit einem sehr dichten Drahtnetz versehen werden muß. Die Explosionsfähigkeit des Leuchtgases beginnt bei einer Mischung von 1 Volumen Gas auf 13–16 Vol. Luft, hört auf bei 1 Vol. Gas auf 4 Vol. Luft und ist am stärksten bei 1 Vol. auf 10–12 Vol. Luft. Ein Gemisch von 1 Vol. Gas und 4 Vol. Luft verbrennt ruhig, mit 5 Vol. Luft schnell, aber ohne Knall, mit 6–10 Vol. Luft bereits mit starker Detonation. Eine Beimischung von wenig Luft zum L. zerstört seine Leuchtkraft, das lufthaltige Gas brennt mit blauer, nicht rußender Flamme wie Spiritus. L. wirkt giftig auf Pflanzen und Tiere. Diese Giftigkeit beruht nur zum Teil auf seinem Gehalt an Kohlenoxyd, denn sie ist viel größer, als dem Gehalt des Gases an Kohlenoxyd entspricht; die mitwirkenden giftigen Substanzen sind nicht bekannt. Eine Beimischung von 3 Proz. L. zur Zimmerluft soll einen Menschen töten können, doch ist schon 0,0001 durch den Geruch erkennbar. Im Boden wirken die im L. enthaltenen Dämpfe schädlich auf die Wurzeln, namentlich im Winter, wo das Gas schwieriger aus dem Boden entweichen und weniger Sauerstoff zutreten kann, nach andern Erfahrungen besonders in der Wachstumsperiode. Eine tägliche Ausströmung von nur 0,772 cbm, auf 17,8 qm Boden verteilt, tötet die Wurzelspitzen der Bäume jeder Art in kurzer Zeit. Reines L. verbrennt zu Kohlensäure und Wasser (1 cbm L. liefert rund 0,5 cbm Kohlensäure und 1 cbm Wasserdampf), enthält es aber Schwefelwasserstoff (färbt es Bleizuckerpapier braun), so verbrennt dieser zu Schwefliger Säure; ein Ammoniakgehalt (erkennbar durch die Nebel,-die das Gas an einem mit verdünnter Salzsäure befeuchteten Glasstab hervorbringt) liefert Salpetrige Säure, und deshalb ist die sorgfältigste Reinigung des Leuchtgases erforderlich, wenn es in geschlossenen Räumen nicht schädlich wirken soll.

Am Konsumtionsort wird das dem Konsumenten zugeführte Gas durch die Gasuhr (Gasmesser) gemessen. Die trocknen Gasuhren beruhen im wesentlichen auf der von Defries angegebenen Konstruktion, bei der sich zwei Lederbälge abwechselnd füllen und entleeren und die dadurch hervorgebrachte Bewegung auf ein Zählwerk übertragen wird, das die Menge des hindurchgegangenen Gases nachweist. Diese Apparate haben mit großen Schwierigkeiten hinsichtlich eines geeigneten Materials für die Meßkammern zu kämpfen, während sie im übrigen den nassen Gasuhren vorzuziehen sind. Letztere bestehen aus einem zylindrischen Gehäuse, in dem eine auf einer Welle befestigte vierkammerige Trommel, die reichlich bis zur Hälfte im Wasser (um das Einfrieren zu verhüten, mit Glyzerin oder Spiritus vermischt) liegt, unter dem Druck des Gases und der durch denselben zu gleicher Zeit bedingten ungleichen Wasserstände der Gas aufnehmenden und Gas abgebenden Trommelabteilungen sich dreht, wobei die Achse der Trommel eine Zählvorrichtung in Bewegung setzt, um die Zahl der Trommelumgänge, somit das durchgegangene Gas nach Kubikmaß zu zählen. Der richtige Gang der Gasuhr hängt zunächst von der richtigen Normierung des Wasserstandes ab, und diesen überwachen besondere Vorrichtungen, die beim starken Sinken sowohl als beim Steigen des Wassers infolge des Verdunstens resp. Eintretens von Kondensationswasser aus der Leitung die Ausströmungsöffnung verschließen. Da aber außerdem durch mancherlei Zufälligkeiten Störungen im Gang der Gasuhr eintreten können, die dem Gaswerk nachteilig werden, so ist eine genaue Beaufsichtigung der Gasuhren erforderlich.

Von großer Bedeutung für die Abgabe von L. an minder bemittelte Personen sind die Gasautomaten (Münzgasmesser) geworden. Die Gasautomaten, die nach dem Vorgang von Brownhill in Birmingham (1887) in zahlreichen verschiedenen Konstruktionen ausgeführt werden, gestatten nach Einwurf einer Münze, eine dem Werte der Münze entsprechende Menge L. zu entnehmen. Sie beruhen im wesentlichen darauf, daß durch die Münze ein Rad aus einer den Gasdurchfluß hemmenden Stellung in eine ihn gestattende übergeführt und darauf durch das Meßwerk allmählich wieder in die Verschlußstellung zurückgedreht wird. Der Automat funktioniert nach Einwurf eines Zehnpfennigstücks, man kann ihn dann sofort oder später in Anspruch nehmen, auch den Verbrauch beliebig oft unterbrechen, man kann auch eine größere Anzahl (bis 20) von Zehnpfennigstücken auf einmal einwerfen und die dadurch frei gewordene Gasmenge nach Bedarf entnehmen. Der Automat fand zuerst in England weite Verbreitung, wird jetzt aber auch in Deutschland immer häufiger benutzt (s. Statistisches). Er macht das Gasglühlicht den weitesten Kreisen zugänglich und ermöglicht minder Bemittelten die für sie besonders wirtschaftlich vorteilhafte Benutzung des Gases zum Kochen.

Die Leuchtkraft der Gasflamme ist in erster Linie abhängig von der Gegenwart der schweren Kohlenwasserstoffe, die bei der hohen Temperatur der Flamme sich zersetzen, wobei Kohlenstoff in seiner Verteilung ausgeschieden und weißglühend wird. Sie ist ferner abhängig von dem Verhältnis der mit nicht leuchtender Flamme verbrennenden Gase, von denen namentlich Wasserstoff und Methan mit sehr hohem Wärmeeffekt verbrennen, also den Kohlenstoff in stärkstes Glühen versetzen. Die Leuchtkraft ist endlich (abgesehen von den Verunreinigungen, die teils verdünnend, teils direkt Leuchtkraft vernichtend wirken) abhängig von angemessener Zuführung von Luft zur Flamme. Bei mangelndem Luftzutritt entweichen halbverbrannte Kohlenwasserstoffe, gemischt mit Ruß, während es bei Überschuß von Luft gar nicht zur Ausscheidung des Kohlenstoffes kommt.

Die Menge des aus einem Brenner ausströmenden Gases hängt ab von der Größe der Ausströmungsöffnung, dem spezifischen Gewicht des Gases und dem Druck, unter dem es steht. Das spezifische Gewicht des Gases pflegt nur in engen Grenzen zu schwanken, aber der Druck kann in den einzelnen Stadtteilen sehr verschieden sein. Nun wächst mit dem Druck die Geschwindigkeit des ausströmenden Gases, und infolge davon wird der Flamme reichlicher und zu reichlich Luft zugeführt. Um letzteres zu vermeiden, zieht man im allgemeinen weite Brenneröffnungen und schwachen Druck von 11–13 mm Wassersäule vor und sucht die Druckschwankungen durch zweckmäßiges weiteres oder geringeres Öffnen des Haupthahns auszugleichen; vorteilhafter aber bringt man hinter der Gasuhr kleine Regulatoren an, die das Gas auf konstanter Druckhöhe erhalten. Bisweilen benutzt man zur Erreichung desselben Zweckes an Loch- und Schnittbrennern auch Vorkehrungen (Sparbrenner), die den Gasdruck herabsetzen und das Gas mit verminderter Geschwindigkeit an der Austrittsöffnung zur Verbrennung bringen. Diese Vorrichtungen sind für höhern und ungleichen Druck und namentlich dann empfehlenswert, wenn man, wie in Fabriken, nicht gut jeder einzelnen Person die Regulierung einer Flamme überlassen kann. Sie bestehen vielfach aus einer Vorkammer, in die das Gas aus einer engern als der Brenneröffnung zunächst eintritt, oder die man mit Baumwolle, Schrot, zusammengewickeltem Eisendraht etc. gefüllt hat. Denselben Zweck wie die Sparbrenner verfolgen die Gasdruckregler (Gasregler), die man bei Straßenlaternen, aber auch bei Zimmerbeleuchtung anwendet. Sie sichern gleichmäßigen Gasverbrauch bei Schwankungen des Druckes in den Gaszuleitungsrohren und werden unmittelbar unter dem Brenner angebracht. Bei dem Behlschen Gasdruckregler bewegt sich ein Schieber in einem zylindrischen Gehäuse auf und ab auf einer Hülfe, die mit einer Öffnung versehen ist. Bei steigendem Druck hebt sich die Scheibe und verkleinert die Öffnung, so daß die Ausströmung des Gases trotz des höhern Druckes gleichbleibt.

Die Brenner werden aus Eisen, Messing, Porzellan oder Speckstein gefertigt (nicht metallische Brenner entziehen der Flamme weniger Wärme und verstopfen sich nie durch Oxyde) und sollen der Flamme eine bestimmte Form geben, weil das in kompaktem Strom aus gewöhnlicher Röhrenmündung ausströmende Gas wegen ungenügender Luftzufuhr mit trüber, selbst rußender Flamme brennt. Der Einloch- oder Strahlbrenner, mit nur einer 0,65–0,87 mm weiten Öffnung in der Kopfplatte, liefert in seiner strahlförmigen Flamme ebensowenig den höchsten Effekt wie der Dreilochbrenner mit drei in divergierenden Richtungen gebohrten Löchern. Der Fledermaus-, Schnitt- oder Schlitzbrenner, bei dem das Gas aus einem seinen, senkrechten Schlitz von etwa 0,5 mm Dicke ausströmt, gibt eine flache, mehr breite als hohe, abgeplattete Flamme, die bei gleichem Inhalt mit der vorigen eine weit größere Oberfläche hat. Hierher gehört der Hohlkopfbrenner mit beinahe kreisrunder Flamme; das Gas tritt durch eine enge Öffnung des messingenen Unterteils in den Brennerkopf und unter geringem Druck aus der Brenneröffnung. Dadurch wird die Flamme von den Schwankungen des Gasdruckes unabhängig, und bei gleichem Konsum wird ein bedeutend höherer Lichteffekt erzielt. Eine vorteilhafte Kombination von zwei Schnittbrennern mit engern Schnitten als gewöhnlich und unter einem Winkel gegeneinander tretenden Flammen bildet der Zwillingsbrenner. Der Fischschwanz-, Zweiloch-, Loch-, Manchester-Brenner hat zwei unter einem Winkel von 90–100° gegeneinander geneigte Öffnungen, so daß die aus beiden ausströmenden Gasstrahlen eine einzige flache, fischschwanzähnliche Flamme geben, deren Ebene senkrecht auf der Ebene der Öffnungen steht. Die Rund- oder Argandbrenner enthalten auf der ringförmigen Deckplatte eines gewöhnlichen Argandbrenners 15–40 Löcher so nahe nebeneinander, daß die aus den einzelnen Öffnungen hervortretenden Flammenstrahlen zu einer einzigen röhrenförmigen Flamme, bei Websters Brenner zu einer pilzförmigen Flamme sich vereinigen. Dumas' Brenner hat statt der Löcher einen seinen ringförmigen Schlitz und kann deshalb leichter auseinander genommen und gereinigt werden. Alle Brenner können ohne Zugglas benutzt werden, nur beim Argandbrenner ist dies unentbehrlich, damit hinreichend Luft in die innere Flammenröhre gelangt. Für Straßenbeleuchtung benutzt man am besten Fledermausbrenner, die bei 0,139–0,17 cbm Konsum in der Stunde und 11,77–13,08 mm Druck den größten Nutzeffekt geben. Für Privatbeleuchtung dienen Fischschwanzbrenner mit einem Konsum von 0,108–0,139 cbm in der Stunde bei 12,42–13,73 mm Druck, Argandbrenner mit 12–16 Löchern mit Verbrauch von 0,124–0,154 cbm und 7,84–20,92 mm Druck. Mit dem Argandbrenner muß man zur Erzielung einer Helligkeit von 100 Kerzen 0,8–1 cbm L. in der Stunde verbrennen. Ein großer Fortschritt wurde erreicht durch Erwärmung der zuströmenden Luft und des Gases, wie sie namentlich in Siemens 'Regenerativlampe (stehend, vertikal abwärts hängend und horizontal) zur Ausführung gelangte. Diese Lampe verbraucht zur Erreichung einer Helligkeit von 100 Kerzen nur noch 0,5 cbm L. in der Stunde. Ihr Prinzip ist in sehr vielen Konstruktionen zur Anwendung gekommen, wie bei der Wenhamlampe, der Glanzlichtlampe Regina von Schülke, Brandholt u. Komp., Westphals Lampe, Butzkes Intensivbrillantlampe etc.

Gasglühlicht. Eine nicht leuchtende Flamme wird leuchtend, wenn man in ihr einen festen Körper stark erhitzt. Das Drummondsche Kalklicht (Hydroxygenlicht, Siderallicht, 1826) besteht aus einem Kalk- oder Magnesiazylinder, den man mit einer durch Sauerstoff angeblasenen Wasserstoffflamme auf Weißglut erhitzt. Beim Platingas von Gillard (1846) wird ein Netz aus dünnem Platindraht durch eine nicht leuchtende Gasflamme erhitzt. Tessié du Motay erhitzte 1867 in der Flamme von L. mit beigemischtem Sauerstoff Zirkonstifte (Hydroxygenlicht). Bei Fahnehjelms Glühlicht wird durch eine Wassergasflamme ein Kamm mit zwei Reihen 1,5 mm starker Nadeln aus scharf gebrannter Magnesia auf Weißglut erhitzt. Diese Konstruktionen haben wenig praktischen Erfolg gehabt, eine völlige Umwälzung in der Gasbeleuchtung brachte aber das von K. Auer von Welsbach in Wien erfundene Gasglühlicht (Auerlicht), bei dem durch Beimischung von Luft entleuchtetes L. auf einen Glühkörper, »Strumpf«, wirkt, der aus 98–99 Proz. Thoroxyd mit 1–2 Proz. Ceroxyd (»seltene Erden«) besteht. Man bereitet den leicht verletzbaren Strumpf, indem man ein seines, sorgfältig gereinigtes Tüllgewebe mit den Nitraten der seltenen Erden tränkt, trocknet, über ein zylindrisches Holz steckt, ausreckt und an einem eisernen Draht aufhängt. Erhitzt man dann den Strumpf mit einem Bunsenbrenner, so verglimmt das Gewebe, und es bleibt ein Aschenskelett zurück, das aus den Oxyden der seltenen Erden besteht, durch Glühen in der Preßglasflamme zum Schrumpfen und Sintern gebracht und dadurch transportfähig wird. Das Gasglühlicht gibt bei 30 mm Gasdruck und 120 Lit. Gasverbrauch eine durchschnittliche Leuchtkraft von 70 Normalkerzen (in offenen Schnittbrennern geben 120 Lit. Gas nur 12 Kerzen). Frische Strümpfe erreichen mehr als 80 Kerzen, doch sinkt die Leuchtkraft nach 300 Brennstunden auf 60 Kerzen. Das Auersche Glühlicht ist weitaus das billigste Gaslicht (vgl. Beleuchtung), es entwickelt so wenig Wärme und Kohlensäure, daß es auch in hygienischer Hinsicht alle andern Lichtquellen bis auf das elektrische Licht übertrifft. Wegen seines Reichtums an aktinischen Strahlen kann es auch zu photographischen Zwecken benutzt werden. Verbesserungen des Auerlichts beziehen sich auf die Steigerung der Intensität der Verbrennung. Beim Lukaslicht wird diese durch Anwendung von Zugröhren über der Flamme so gesteigert, daß man mit einem Gasverbrauch von 530 Lit. eine Leuchtkraft von 500 Kerzen erreicht. Rotgießer erzielt mit seinem Hydropreßgas, das er durch Komprimieren von L. mit Hilfe des Druckwassers einer Wasserleitung erhält, und unter Anwendung doppelter Glühstrümpfe Flammen von 600 Kerzen Leuchtkraft. Das L. steht unter einem Druck von 0,1 Atmosphäre. Ein andres Preßgaslicht, das Milleniumlicht, liefert Flammen von 1500 Kerzen. Auch das Kugellicht und das Selaslicht gehören hierher. Beim Nürnberglicht steigert man die Intensität der Verbrennung durch Zufuhr von Sauerstoff (aus flüssiger Luft erhalten). Ein eigenartiger Brenner führt das Sauerstoffgas dem L. im Moment der Entzündung und derartig zu, daß eine sehr intensive Verbrennung, eine ungemein heiße Flamme erzielt wird. Die Lichtabgabe ist auf 1 qcm Strumpffläche ca. 14mal größer als beim Auerlicht. Zur Erzeugung von 100 Kerzen sind in der Stunde 35 Lit. L. und 35 Lit. Sauerstoff erforderlich. Das Nürnberglicht ist mithin sehr viel billiger als Auerlicht. – Eine völlig einwandfreie Theorie des Auerlichtes konnte noch nicht gegeben werden. Reines Thoroxyd liefert ein fahlblaues Licht und bei 100 Lit. stündlichem Gasverbrauch etwa zwei Hefnerkerzen Leuchtkraft, reines Ceroxyd ein rötliches mattes Licht von nur 6–7 Hefnerkerzen, während man mit der Auermischung 50,70, ja bis 80 Kerzen erhält; jede Erhöhung des Cergehalts mindert die Leuchtkraft. Der Annahme eines besonders hohen Lichtemissionsvermögens der seltenen Erden widerspricht die Tatsache, daß Kohle, Magnesia, Cer, Thor und die Auermischung im elektrischen Kurzschlußofen, also mit Ausschluß jeglichen Verbrennungsprozesses, stark erhitzt, vergleichsweise sehr geringe Unterschiede im Strahlungsvermögen zeigen. Dagegen kann man von einer katalytischen oder Kontaktwirkung der Erden sprechen, d.h. von einer Beschleunigung der Verbrennung der Gasmoleküle bei Berührung mit dem Glühstrumpf, wodurch eine Steigerung der Flammentemperatur am Glühstrumpf hervorgebracht und derselbe zum intensiven Glühen erhitzt wird. Löscht man einen Auerbrenner und öffnet den Gashahn nach kurzer Zeit wieder, so gerät der Strumpf durch die alsbald eingeleitete Verbrennung ins Glühen und entzündet das Gas. Thoriumoxyd übt auf die Vereinigung von Wasserstoff und Sauerstoff gar keine Wirkung aus, die Entzündung erfolgt wie gewöhnlich bei 650°, bei Berührung mit Ceroxyd dagegen schon bei 350°, man kann also annehmen, daß das Ceroxyd eine intensive Vereinigung von Wasserstoff und Sauerstoff herbeiführt und durch die Verbrennung der stark vorgewärmten Gase im Flammenmantel eine ganz außerordentlich hohe Temperatur erzeugt, durch die der Strumpf zum heftigsten Glühen gebracht wird. Cernitrat liefert beim Erhitzen wenig poröses Ceroxyd, während Thornitrat sich stark aufbläht und eine voluminöse, feinfaserige schaumige Masse hinterläßt. Auf dieser Masse, welche die Wärme schlecht leitet, sind im Glühstrumpf die zahllosen Ceroxydteilchen in feinster Verteilung vorhanden, und an ihnen entstehen Temperaturmaxima von wohl weit über 2000°, die einen blendenden Lichtglanz erzeugen, da die Leuchtkraft etwa mit der fünften Potenz der Temperatur steigt. Die Menge des vorhandenen Cers ist vollkommen ausreichend, den Effekt hervorzubringen, denn in der Gasflamme eines Schnittbrenners von etwa 20 Kerzen befindet sich nur etwa 0,1 mg weißglühender Kohlenstoff als leuchtende Fläche, während die Menge des Cers in dem Glühmantel des Auerstrumpfes 4 mg beträgt. Bei längerer Benutzung verliert der Glühstrumpf an Leuchtkraft, weil ein Teil der seinen Thorfäserchen des Glühkörpers durch den Gasstrom teils abgeschert wird, teils die Masse mit den Staubteilchen der Luft zusammensintert, wodurch die Wärmeleitung vergrößert wird.

Zur Erleichterung des Anzündens von Gasflammen benutzt man die Kontaktwirkung von Platinmohr. Man erzeugt letztern in einer unveränderlichen porösen Masse, so daß die Porenwände die einzelnen wirksamen Platinteilchen voneinander trennen. Das auf den Platinmohr strömende L. verbrennt in Berührung mit letzterm zunächst ohne Flamme, und die hierbei erzeugte Wärme genügt, um das L. zu entzünden (Dukesche Pillen). Diese Zünder sind sehr dauerhaft, sofern sie nach erfolgter Zündung aus der Flammenhitze entfernt werden, man hat aber auch Zünder konstruiert, bei denen die Zündpille mit der Flamme gar nicht in Berührung kommt.

Auch elektrische Gasanzünder sind vielfach konstruiert worden. Zur Schonung der Auerstrümpfe beim Anzünden von Straßenlaternen läßt man in diesen beständig ein kleines Zündstämmchen brennen, an dem sich beim Öffnen des Brennhahns das ausströmende Gas sofort und ohne Verpuffung entzündet. Sehr eifrig hat man sich mit dem Problem beschäftigt, viele Flammen von einem Punkt aus zu entzünden. Diese Fernzünder haben sich noch nicht allgemein in die Praxis einzuführen vermocht. Bei dem von Ludwig Loewe u. Komp. konstruierten Fernzünder befindet sich in der Hauptleitung zu dem Brenner ein Doppelventil, das durch Vermittelung eines an dasselbe angreifenden Hebels von einer nach oben in einen seinen Draht auslaufenden Ventilstange auf und ab bewegt wird. Das Doppelventil schließt für gewöhnlich die Hauptleitung, läßt aber eine Zweigleitung offen, durch die das Gas nach dem Öffnen eines Hahnes gegen den Zündkörper strömt. Dieser erhitzt sich, und seine Platindrähte entzünden das Gas. Die so erhaltene kleine Zündflamme erhitzt nun den seinen Draht, der die Ventilstange trägt, der Draht dehnt sich aus, infolgedessen senkt sich das Ventil und öffnet dabei die Hauptleitung, worauf das aus dieser ausströmende Gas an der Zündflamme sich entzündet. Nun wird der die Ventilstange tragende Draht noch stärker erhitzt, und das Ventil senkt sich so weit, daß es die Zweigleitung schließt. Löscht man dagegen die Leuchtflamme, so verkürzt sich der Draht durch Abkühlung und schließt die Hauptleitung, während er zugleich die Zweigleitung wieder öffnet.

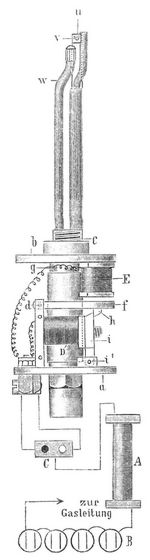

Einen elektrischen Fernzünder zeigt Fig. 1. Beim Druck auf einen Knopf wird der Gashahn eines Brenners aufgedreht und das ausströmende Gas entzündet; ein zweiter Druck schließt den Hahn. Der eine Pol einer aus 4–6 Elementen bestehenden Batterie B (s. Abbildung) ist mit der Gasleitung, der andre über eine Induktionsspule A mit dem Unterkontakt des Doppeltasters C, der aus einem weißen Knopf zum Zünden und einem schwarzen zum Löschen besteht, verbunden. Die beiden Oberkontakte dieser Knöpfe stehen durch Klemmschrauben in leitender Verbindung mit dem eigentlichen Fernzünder. Drückt man auf den weißen Knopf des Doppeltasters, so wird der Strom durch den Kupferdraht g zu dem Elektromagneten E, von dort über den Unterbrecher u und den Stift v zu der abgezweigten Gasleitung w geleitet und so geschlossen. Der Elektromagnet E zieht den Anker f an, der in dem Zapfen d drehbar gelagert ist, wodurch das Gasventil geöffnet wird. Das nun aus w ausströmende Gas wird durch den bei v überspringenden Funken entzündet und dadurch auch eine Entzündung des aus dem Brenner w ausströmenden Gases bewirkt. Beim Druck auf den schwarzen Knopf wird der Elektromagnet D eingeschaltet, der den in i1 drehbaren Anker i anzieht, der durch die am Anker f befindliche Nase h in Position gehalten wird und das Gas abschließt. Durch die Induktionsspule A wird der zündende Funke vergrößert. Die Platten a und b und ein Mantel schließen den Apparat luftdicht ab. Auf das Gewinde c wird der Brenner geschraubt.

Nebenprodukte, Verunreinigungen, Hygienisches.

Das L. wird in großem Maßstab auch zum Kochen und Heizen, ferner zum Betrieb der Gaskraftmaschine zum Füllen des Luftballons, zur Darstellung von Drummondschem Licht, für das Knallgasgebläse, bei chemischen Präparaten etc. benutzt. Sehr große Bedeutung besitzen die Nebenprodukte der Gasanstalten, von denen der Teer die mannigfachsten Produkte liefert und das Rohmaterial für viele Industriezweige bildet. Aus dem Ammoniakwasser gewinnt man Ammoniak und Ammoniaksalze, die Koks bilden ein wichtiges Brennmaterial, den Retortengraphit benutzt man zu galvanischen Apparaten, und der Kalk und die Lamingsche Masse aus den Reinigungsapparten, letztere nach oft wiederholter Regeneration, werden zur Gewinnung von Cyanverbindungen etc. verwertet.

L. enthält als Verunreinigungen Schwefelverbindungen (neben Schwefelwasserstoff und Schwefelkohlenstoff meist organische Substanzen), Ammoniak, Kohlensäure und Cyanverbindungen. Schwefelwasserstoff erkennt man an der Bräunung oder Schwärzung der Bleizuckerlösung, durch die man L. leitet. Man bestimmt seine Menge, indem man L. durch ammoniakalische Silberlösung leitet, den Niederschlag auswäscht, mit verdünnter Salzsäure übergießt, mit Ammoniak auswäscht, trocknet und in Wasserstoff glüht. Zur Nachweisung und Bestimmung des Schwefelkohlenstoffs leitet man das getrocknete Gas durch Natronlauge, auf der ätherische Lösung von Triäthylphosphin schwimmt. Der Schwefelkohlenstoff bildet morgenrote Prismen der Verbindung (C2H5)3PCS2. Zur Bestimmung des Gesamtschweselgehalts leitet man das L., mit 8–10 Teilen Luft gemischt, durch ein glühendes Platinrohr, das in dem einen Teil Platinschwamm enthält. Letzterer verbrennt allen Schwefel zu Schwefelsäure, die von dem im andern Teil des Platinrohrs befindlichen Kaliumkarbonat absorbiert wird. Ammoniak läßt man durch sehr verdünnte Schwefelsäure absorbieren und titriert den Überschuß der angewandten Säure mit Alkali. Zur Bestimmung der Kohlensäure benutzt man eine Literflasche mit Manometer. Man füllt das Gefäß mit L., läßt Kalilauge eintropfen, und wenn sich der anfangs entstehende Überdruck in Unterdruck verwandelt hat, läßt man so lange Kalilauge zufließen, bis das Gleichgewicht hergestellt ist. Die absorbierte Kohlensäure ist dann durch ein gleiches Volumen Kalilauge ersetzt, das an einer Bürette abzulesen ist. Zur Bestimmung des spezifischen Gewichts benutzt man einen Apparat, der auf dem Prinzip beruht, daß die spezifischen Gewichte zweier Gase, die durch eine enge Öffnung in einer Platte ausströmen, sich wie die Quadrate der Ausströmungszeiten verhalten. Die Leuchtkraft des Gases wird photometrisch bestimmt (s. Photometrie).

Die Verbrennungsprodukte des gut gereinigten Leuchtgases sind bei Verwendung geeigneter Brenner durchaus unschädlich. Auch Pflanzen gedeihen in Zimmern, in denen Gas gebrannt wird, sehr gut.

Die Arbeit in den Gasanstalten ist mit mancherlei Gefahren verknüpft. Grelle Temperaturwechsel verursachen Rheumatismen, Bronchialkatarrhe etc., Kohlenstaub erzeugt Kohlenlunge, und bei der Arbeit an den Reinigungskasten leiden die Arbeiter durch Staub und bekommen oft Augenentzündungen. Bisweilen treten Kohlenoxydvergiftungen auf, beim Ablöschen der Koks entwickelt sich Schwefelwasserstoff, der den Arbeitern gefährlich wird und die Umgegend belästigt (mit bleihaltiger Ölfarbe gestrichene Häuser werden schwarz), und bei Regeneration der Reinigungsmasse entwickeln sich giftige Gase. Dagegen besteht die am meisten gefürchtete Explosionsgefahr durchaus nicht in dem eingebildeten Grade, und namentlich sind die Gasometer ungefährlich. Das Auftauen eingefrorner Gasometerzisternen darf nur durch Dampf oder heißes Wasser erfolgen. Immerhin sind bestimmte Vorsichtsmaßregeln zur Verhütung von Explosionen in Gasanstalten geboten. Die Nachbarschaft der Gasanstalten wird hauptsächlich durch Rauch aus den Feuerungen und durch üble Gerüche belästigt, zum Teil gefährdet. Bei der Regenerierung der Reinigungsmasse, dem Reinigen der das Gas aus den Retorten abführenden Steigeröhren durch Ausbrennen, müssen wirksame Vorbeugungsmaßregeln zur Anwendung gebracht werden. Das Ablöschen der Koks muß eventuell in geschlossenen Räumen durch von außen regulierbaren Wasserzufluß geschehen; der reichlich sich entwickelnde Wasserdampf kann durch eine Brausevorrichtung verdichtet werden. Namentlich auch ist die Verunreinigung des Bodens und der Wasserläufe durch Abwässer und Abfälle der Gasanstalten zu verhindern. Undichtigkeiten der Sohle der Gasometer und der Becken, in denen Abfälle aus den Reinigungsapparaten aufbewahrt werden, geben besonders Veranlassung zu Bodenverunreinigungen, die sich bisweilen durch Absterben von Bäumen in Entfernungen von 300 m zu erkennen geben. Sehr beachtenswert sind Undichtigkeiten der Leitungen, Gruben und Schächte in der Nähe von Gasleitungen sind stets mit größter Vorsicht zu besteigen, weil die Ansammlung schädlicher Luft oder entzündbarer Gase jedesmal vorausgesetzt werden muß. Von schadhaften Stellen der Leitungsrohre aus kann das Gas durch Ansaugung in die Wohnungen gelangen. Dies Ansaugen geschieht auf weite Entfernungen und ist um so gefährlicher, als das Gas auf seinem Weg durch den Boden die riechenden Bestandteile verliert, so daß es in der Wohnung nicht bemerkt wird. Die Beschädigung der Vegetation durch L. im Boden ist direkt nachgewiesen worden. Zur Vermeidung dieser Schädigung hat man die Leitungsrohre nicht direkt in den Boden, sondern in weite Kanäle gelegt, in denen ein natürlicher Luftwechsel stattfindet. Wenn in geschlossenen Räumen Gasgeruch wahrgenommen wird, so ist vor Aufsuchung der undichten Stellen zunächst durch Öffnen der Türen und Fenster, namentlich der obern Flügel, gründliche Auslüftung herzustellen. Erst dann darf die Untersuchung beginnen, wobei aber keinenfalls ein offenes Licht (Streichholz), sondern nur Sicherheitslampen angewandt werden dürfen. Kellerräume, in denen sich L. angehäuft hat, sollten stets mir von zwei Personen gemeinsam betreten werden.

Holzgas, Acetylen, Luftgas.

Holz liefert bei der Verkohlungstemperatur wesentlich nur Wasser, Teer, Kohlenoxyd, Kohlensäure und mit nicht leuchtender Flamme brennendes Methan; um ein mit leuchtender Flamme brennendes Gas zu erhalten, muß man die aus dem Holz sich entwickelnden Teerdämpfe stärker erhitzen, damit sie in Gase zerlegt werden, die mit leuchtender Flamme brennen. Man destilliert deshalb Holz aus sehr weiten eisernen Retorten mit kleiner Beschickung, so daß die heißen Retortenwände in der angedeuteten Weise wirken können. Die Destillationstemperatur liegt zwischen 700 und 850°. Die Ausbeute an L. schwankt bei verschiedenen Hölzern ebensosehr wie bei derselben Holzart. Harzreiches Holz liefert die größte Ausbeute. Feuchtigkeit vermehrt durch Einwirkung des Wasserdampfes auf die glühenden Kohlen den Gehalt des Gases an Kohlenoxyd und Wasserstoff, und das Holz muß daher vor dem Gebrauch bei erhöhter Temperatur gut getrocknet werden. 100 kg Holz liefern im Durchschnitt 34 cbm L., 4 kg Teer, 35 kg Holzessig und 20 kg Holzkohle. Das Gas ist frei von Ammoniak und Schwefelverbindungen, aber sehr reich an Kohlensäure u. bedarf daher zur Reinigung vielen Kalkes; es ist schwerer als Steinkohlengas (spez. Gew. 0,68–0,70). Der steigende Preis des Holzes und die Entwickelung der Verkehrsmittel, die den Bezug von Steinkohlen wesentlich erleichterte, hat bewirkt, daß Holzgas jetzt nur noch hergestellt wird, wo Holz reichlich vorhanden ist und anderweitige Verwendung fehlt. Holzgas enthält im Durchschnitt 30 Proz. Wasserstoff, 20 Proz. Methan, 9 Proz. schwere Kohlenwasserstoffe, 40 Proz. Kohlenoxyd, 0,5–1 Proz. Kohlensäure. Torfgas wird ähnlich wie Holzgas dargestellt; 1 Ztr. Torf gibt 11–15 cbm Gas, 12,5–15 kg Kohle, 1,5–2,5 kg Teer und 8–14 kg Ammoniakwasser. Das rohe Gas ist ungemein reich an Kohlensäure und enthält auch Schwefelwasserstoff und Ammoniak. Das große Volumen des Torfs und die daraus sich ergebenden Konsequenzen, die geringe Gasausbeute und der niedrige Wert der Torfkohle machen die Darstellung von Torfgas nur unter ganz bestimmten Bedingungen lohnend. Braunkohlen liefern geringwertiges Gas. Aus Öl und starren Fetten erhält man große Mengen vortrefflichen Gases, das keiner Reinigung bedarf und stärkere Leuchtkraft besitzt als Kohlengas. 1 Ztr. Samenöl liefert 70–80 cbm Gas. Die Ölgasfabrikation eignet sich trefflich für kleine Anlagen, wird aber ihrer Kostspieligkeit halber nur für bestimmte Zwecke ausgeführt. Fettabfälle aus Schlachthäusern und die seifehaltigen Waschwässer der Streich- und Kammgarnfabriken und der Seidenentschälung auf L. werden mit Kalkmilch gemischt, der Bodensatz (suinter) wird in Ziegelform gebracht, getrocknet und vergast. 1 kg Suinter gibt 210 Lit. Gas. Das Gas braucht nicht gereinigt zu werden und hat eine dreimal stärkere Leuchtkraft als Steinkohlengas. Ölgas (Fettgas) wird aus schweren Destillationsprodukten des Erdöls, die weder als Leuchtöl noch als Schmieröl verwendbar sind, aus den schweren Destillationsrückständen des Erdöls, aus Braunkohlenteerölen (Gasölen) und Schieferölen dargestellt. Die Retorten müssen gestatten, das langsam zufließende Öl erst zu verdampfen, dann durch weiter zugeführte Wärme zu vergasen und die Zersetzungsprodukte alsbald weiterer Zersetzung zu entziehen. Zu diesem Zweck führt man das Öl durch ein zentrales Rohr in die Zersetzungsretorte, oder man wendet mehrere von dem Material hintereinander zu passierende Retortenräume an. Das aus den Retorten entweichende Gas leitet man durch eine Teervorlage, durch Kühl-, Wasch- und Reinigungsapparate und schließlich in den Gasometer. Das Ölgas, das keiner Reinigung bedarf, besteht aus:

Die »schweren Kohlenwasserstoffe« bestehen aus viel Benzol, Toluol und andern aromatischen Kohlenwasserstoffen und aus Gliedern der Äthylen- und Acetylenreihe. Man benutzt Ölgas zum Karburieren des Steinkohlen- und des Wasserstoffgases, im komprimierten Zustande (6–8 Atmosphären) in tragbare Zylinder eingeschlossen zur Beleuchtung von Eisenbahnwagen, Leuchttürmen, Leuchtbojen. Ein Oxyölgas von großer Leuchtkraft bereitet Latham durch Vergasen schwerer Petroleum- und Schieferölrückstände bei niedriger Temperatur und Mischen des leicht kondensierbaren und mit rußender Flamme brennenden Gases mit 16–24 Proz. Sauerstoff. Es soll bei 40 Lit. stündlichem Verbrauch eine Leuchtkraft von 30 Kerzen besitzen und bei Zumischung von 5 Proz. zu einem Kohlengas von 16 Kerzen dessen Leuchtkraft um 40 Proz. erhöhen.

Acetylen wird durch Zersetzung von Calciumkarbid mit Wasser gewonnen. 1 kg Calciumkarbid liefert etwa 340 Lit. Acetylen. Zur Herstellung des Acetylens sind zahlreiche Apparate konstruiert worden. Man läßt eine bestimmte Menge Wasser zum Karbid treten (Wasserzuführungs-, Zulaufsystem, Tauch-, Tropf-, Fließsystem) oder bringt umgekehrt eine bestimmte Menge Karbid in das Wasser (Einwurfsystem), oder man wendet Apparate an, in denen sich Wasser und Karbid befinden, die periodisch miteinander in Berührung gebracht und wieder getrennt werden (Berührungs-, Tauch-, Spülsystem). Man bedient die Apparate mit der Hand und entwickelt dabei eine größere Menge Acetylen, die in einem entsprechend großen Gasbehälter aufgefangen werden muß, oder man benutzt automatische Apparate, die das Gas nur nach Bedarf entwickeln und die Entwickelung selbsttätig unterbrechen. Diese Apparate sind kleiner und bequemer, die Handapparate dagegen sicherer, auch liefern sie ein reineres Gas. Sie werden daher für größere Anlagen bevorzugt, und besonders die Einwurfapparate sind sehr beliebt. Bei den Verfahren, die das Wasser allmählich zum Karbid treten lassen, tritt Erhitzung ein, und es entsteht Naphthalin, das die Leitungen verstopft und Rußen der Flamme verursacht. Das rohe Acetylen riecht sehr widerwärtig. es enthält Phosphorwasserstoff, Schwefelwasserstoff und Ammoniak und wird in Apparaten, die denen der Gasanstalten entsprechen, mit Chlorkalk und Ätzkalk, auch andern Chlorpräparaten in Verbindung mit porösen Stoffen gereinigt. Acetylen brennt wegen seines hohen Kohlenstoffgehalts mit sehr stark leuchtender Flamme, die aber bei ungenügender Luftzufuhr leicht rußt. Auch scheidet sich an der Brenneröffnung leicht Kohlenstoff aus, der die Öffnung verstopft. Man benutzt aber Brenner, bei denen diese Ausscheidungen nahezu vollständig vermieden werden, indem man die Flamme vom Brenner abhebt. Für Glühlicht kommt die Eigenschaft des Acetylens in Betracht, mit Luft in weiten Grenzen explosive Mischungen zu bilden, man benutzt daher Brenner mit engen Mischkanälen und Metallsiebe, die das Zurückschlagen der Flamme wie bei Sicherheitslampen durch Wärmeentziehung verhindern. Zur Erzeugung einer Helligkeit von 100 Kerzen braucht man für Glühlicht in der Stunde 25 Lit. Acetylen. Häufig wird Acetylen mit Fettgas gemischt (Mischgas) und, auf 6 Atmosphären komprimiert, zur Beleuchtung von Eisenbahnwagen benutzt. Der Druck des Gasgemisches wird vor dem Brenner auf 40 mm reduziert, und man erzielt mit 27,5 Lit. in der Stunde eine Helligkeit von 16 Kerzen. Aceton löst unter einem Druck von 10 Atmosphären sein hundertfaches Volumen Acetylen, und eine solche Lösung wird ebenfalls zur Beleuchtung benutzt. Man füllt auch die Bomben, welche die Lösung aufnehmen sollen, mit Kieselgur; eine Bombe von 4 Lit. Inhalt kann dann 300 Lit. Acetylen liefern und einen Brenner von 15 Lit. Stundenverbrauch 20 Stunden speisen. Man hat das Acetylen auch wie Steinkohlenleuchtgas karburiert und durch Zufuhr von reinem Sauerstoff in die Flamme des Acetylens eine Temperatur von ungefähr 4000° erreicht. Die Aretylenbeleuchtung eignet sich für alleinstehende Landhäuser, Fabriken, Bahnhöfe etc., aber auch für kleinere Orte, in denen Steinkohlengas und elektrisches Licht zu teuer werden. Die Anlage einer Acetylengasanstalt gestaltet sich insofern günstig, als man mit verhältnismäßig engen Leitungsröhren auskommt. Die Acetylenzentrale einer Stadt von 4000 bis 5000 Einw. kostet mit allen Gebäulichkeiten und Apparaten sowie etwa 8 km Rohrnetz mit 80–100 Straßenlaternen und etwa 150 Gasuhren für rund 1500 Flammen etwa 70,000 Mk. (eine Steinkohlengasanstalt gleicher Größe 160,000, ein Elektrizitätswerk 200,000 Mk.). Deutschland besitzt bereits mehr als 60 Acetylengasanstalten. Bei der Anlage von Acetylengasanstalten, auch der kleinsten, sind wegen der Explosionsgefahr gewisse Vorsichtsmaßregeln geboten. Die Apparate müssen in einem besondern Raum in mindestens 5 m Abstand von bewohnten Gebäuden untergebracht werden, das Apparatenhäuschen muß einen Abzugsschlot, nach außen aufschlagende Tür, für den Winter eine Dampf- oder Warmwasserheizung mit außerhalb aufgestelltem Kessel besitzen, auch darf die Beleuchtung nur von außen erfolgen. Da die Herstellung und Reinigung des Acetylens überaus einfach ist, hat man kompendiöse transportable Apparate für Acetylenbeleuchtung konstruiert, z. B. Laternen für Fahrräder und Motorwagen, Scheinwerfer, Streckenbeleuchter für Eisenbahnen etc.

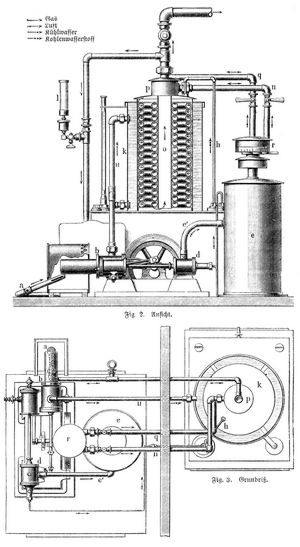

Luftgas. Luft kann mit Dämpfen flüchtiger Kohlenwasserstoffe (Gasolin etc.) derartig imprägniert werden, daß das Gemisch wie L. brennt. Dieses Luftgas (Aerogengas) wird mit Hilfe verschiedener Apparate hergestellt. Die Amberger Gasmaschine (Fig. 2 u. 3, S. 469) wird durch einen Heißluftmotor b betrieben, der seine Befeuerung durch den von der Gasmaschine selbst gespeisten Bunsenbrenner a erhält. Dieser Motor treibt die Luftpumpe d, welche die zu karburierende Luft durch das Rohr o´ in den Luftkessel e hinüberdrückt. Letzterer dient als Windkessel, um gleichmäßiges Brennen der Flammen zu erzielen. Auf dem Luftkessel befindet sich ein Druckregulator. Die Kolbenstange des Luftpumpenkolbens trägt den Kolben der Differentialpumpe, deren Saug- und Druckwirkung sich durch eine Rohrleitung auf die im untern Teil des Karburators befindliche Membranpumpe überträgt. Diese fördert das zum Karburieren der Luft dienende flüchtige Öl durch das Druckrohr b in den Karburator k, der durch zahlreiche horizontale Filzplatten in Kammern geteilt ist, die vermittelst gegeneinander versetzter Öffnungen miteinander kommunizieren. Die vom Luftkessel durch das Rohr n zugeführte Luft wird dadurch gezwungen, von Kammer zu Kammer über die einzelnen Filzplatten zu streichen und sich mit den von diesen aufsteigenden Dämpfen zu mischen, und gelangt schließlich durch das zentrale, aufsteigende Rohr o in den Mischdom p. Hier wird die karburierte Luft je nach Bedarf mit reiner Luft gemengt, die ihr durch das in den Dom einmündende Rohr q durch den Regulator für das Gasgemisch r zugeführt wird.

Letzterer wird durch einen Hebel unter Beobachtung der angebrachten Kontrollflamme l eingestellt und bezweckt die automatische Regelung der Qualität des Gases bei Wechsel der Lampenzahl. Da bei der Verdunstung des Kohlenwasserstoffs sehr viel Wärme gebunden wird und leicht eine Verstopfung durch Eisbildung eintreten kann, wird der Karburator mit einem Warmwassermantel umgeben, in den das erwärmte Kühlwasser des Heißluftmotors durch das Rohr u oben einströmt, um erkaltet unten wieder auszuströmen und zum Motor zurückzukehren. Die Inbetriebsetzung des Apparats geschieht durch Entzünden der Motorflamme, Antrieb des Schwungrades und Einstellen des Regulators für das Gasgemisch. Diese Luftgasmaschinen werden in verschiedenen Größen für Leistungen von 15–200 Flammen gebaut. Bei dem Benoidgasapparat wird die Luft durch ein Wassertrommelgebläse angesaugt und durch den Vergasungskanal hindurch in den Gasbehälter befördert. In den Vergasungskanal wird das Hexan (Petroleumdestillat vom spez. Gew. 0,65) durch ein Becherwerk geschöpft. Die Betriebskraft ist bei Apparaten bis zu 225 Flammen ein Gewicht, das durch sein Ablaufen ein Räderwerk in Bewegung setzt. Mit diesem ist das Gebläse und das Becherwerk verbunden. Luft- und Hexanzuführung ist daher zwangsläufig miteinander verknüpft und dadurch stets gleichmäßige Zusammensetzung des Gases verbürgt. Der Gasmesser dient als Reservoir und zur Regulierung. Sobald Gas aus ihm entnommen wird, sinkt er und läßt eine Stahlbandbremse frei, so daß das Räderwerk arbeiten kann. Sein Gang richtet sich nach dem Verbrauch, und stets wird nur so viel Gas erzeugt, als verbraucht wird. Nach dem Abdrehen der letzten Flammen steht der Apparat ohne weiteres still. Durch ein Fallrohr am Becherwerk geht die Hexanzuführung momentan mit der Luftzuführung Hand in Hand, so daß der Apparat selbst bei plötzlicher Änderung von maximaler auf minimale Leistung mit der Gaszusammensetzung sofort folgt. Das Luftgas eignet sich besonders zur Beleuchtung von Einzelanlagen, es besitzt höhern Heizwert als Steinkohlengas, liefert daher im Glühlichtbrenner größere Leuchtkraft und eignet sich sehr gut zum Heizen, Kochen und Motorenbetrieb. Da es kein Kohlenoxyd enthält, ist es auch nicht giftig. Luftgasleitungen müssen frostsicher gelegt werden, damit sich die der Luft beigemischten Kohlenwasserstoffdämpfe nicht verdichten.

Geschichtliches.

Becher unterwarf 1680 Steinkohlen der trocknen Destillation und entzündete das dabei sich entwickelnde Gas (philosophisches Licht); auch Clayton (1739) stellte brennbares Gas aus Steinkohlen dar, aber die Sache blieb ohne praktische Bedeutung, auch noch als Lord Dundonald auf Culroß Abbey 1786 das aus Koksöfen entweichende Gas zur Beleuchtung seines Landhauses benutzte und Professor Pickel in Würzburg in demselben Jahr sein Laboratorium mit aus Knochenfett erhaltenem Gas beleuchtete. Lebon verkohlte seit 1786 Holz in verschlossenen Gefäßen und benutzte seinen Apparat (Thermolampe) zur Heizung und Beleuchtung. Murdoch beleuchtete 1792 sein Haus und seine Werkstätte zu Redruth in Cornwall mit Steinkohlengas, führte das Gas 1803 in den Fabrikgebäuden von Boulton u. Watt in Soho ein und leitete 1804 und 1805 die Errichtung eines Apparats für 3000 Lichtflammen in Baumwollspinnereien in Salford und Halifax. Samuel Clegg, ein Schüler Murdochs, führte dann die Kondensation für die Teerdämpfe (Hydraulik), die Luftkühlung und die Reinigung des Gases mit Kalk ein. Der Amerikaner Henfrey hatte schon 1801 einen großen Saal in Baltimore mit Gas aus Lignit beleuchtet, und in der Folge verbreitete sich die Gasbeleuchtung in Amerika viel schneller als in Europa. Hier gewann sie größern Aufschwung durch Winzler aus Znaim in Mähren, der in England eine Aktiengesellschaft gründete, 1807 eine Seite der Pall Mall in London mit Gas beleuchtete, 1810 sich vom Parlament ein Privilegium verschaffte, Clegg für seine Projekte gewann und 1814 die Straßenbeleuchtung in London, 1815 in Paris eröffnete. In Deutschland erleuchtete Lampadius 1811 einen Teil von Freiberg, 1816 die dortigen Amalgamierwerke mit Gas. Auch in Essen wurden damals einzelne Werkstätten mit Gas beleuchtet. Prechtl machte ähnliche Versuche 1817 und 1818 in Wien, allein ohne dauernden Erfolg. Dauernd wurde die Straßenbeleuchtung durch die Imperial Continental Gas Association 1825 in Hannover und 1826 in Berlin eingeführt. 1828 richtete Blochmann die Gasbeleuchtung in Dresden ein und Knoblauch u. Schiele in Frankfurt a. M. 1833 folgte Wien, 1838 Leipzig. Alle diese Anstalten benutzten als Rohmaterial Steinkohle, die noch jetzt vorherrschend angewendet wird. 1848 lehrte Pettenkofer die Darstellung des Holzgases. Die zur Leuchtgasfabrikation benutzten Apparate wurden großenteils von Clegg angegeben (s. oben, Gasuhr 1815). 1835 empfahl Houzeau-Muiron die Reinigung mit Eisenvitriol und Philipps die Anwendung des Eisenoxyds, 1847 Laming die nach ihm benannte Mischung. 1849 gab Pettenkofer ein brauchbares Verfahren zur Herstellung von Holzgas an. 1885 erfand Auer von Welsbach das Gasglühlicht. Mit einem stündlichen Verbrauch von 100 Lit. Gas ergab der Schnittbrenner von 1855 nur 10,5 Hefner-Lichtstärken, das Gasglühlicht 81 und das Preßgasglühlicht mit Lukaslampe 92 Lichtstärken. In Deutschland betrug die Erzeugung von L. in Kubikmetern:

Von diesem Gas werden etwa 56 Proz. zur Beleuchtung in Gebäuden, 15 Proz. zur Straßenbeleuchtung, 18 Proz. als Koch- und Heizgas, 10 Proz. zum Betrieb von Gaskraftmaschinen, 1 Proz. in den Gasanstalten verbraucht. Berlin erzeugte im Etatsjahr 1903: 240,8 Mill. cbm L., auf den Kopf der Bevölkerung 124 cbm (117 cbm im Vorjahr); davon entfallen für öffentliche Beleuchtung auf den Kopf 6,7 cbm. Die städtischen Gaswerke stellen einen Vermögenswert von 36,7 Mill. Mk. dar und ergaben im Berichtsjahr einen Reingewinn von 8,594,432 Mk. Nach der letzten Volkszählung wurden in Berlin von den Vorderwohnungen nur 21, von den Hinterwohnungen 6 Proz. mit Gas beleuchtet. In 178,655 Vorder- und 214,923 Hinterwohnungen hatte man noch kein Gas. Eine ganz bedeutende Steigung des Gasverbrauchs wird durch die Gasautomaten erreicht. Berlin besaß Ende 1904 deren 19,854, und der Verbrauch hatte sich gegen das Vorjahr um mehr als 38 Proz. gesteigert. Die Zahl der Gasmotoren nimmt in Berlin fortdauernd ab, 1904 waren noch 893 Stück im Betrieb gegen 970 im Vorjahr. Aus dem Verkauf von Nebenerzeugnissen wurden im Etatsjahr 7,889,192 Mk. erzielt, davon 6,092,201 Mk. für Koks, 124,823 Mk. für Asche, 822,100 Mk. für Teer, 731,630 für Ammoniakwasser etc. Durch diese Beträge wurde mehr als die Hälfte der Ausgaben für Gas- und Feuerungskohle, die sich auf 14,156,006 Mk. beliefen, wieder eingebracht. Für die Rentabilität von Gasanlagen gilt im allgemeinen der Grundsatz, daß der Gaskonsum in Kubikmetern mindestens so groß sein soll wie der Aufwand für die Anlage in Mark. Obwohl die elektrischen Anlagen den Gasanstalten starke Konkurrenz machen, so weisen doch die letztern eine beständig fortschreitende Entwickelung auf, weil das Lichtbedürfnis im starken Wachsen begriffen ist, dann aper auch, weil das L. in immer größerer Menge zum Heizen, Kochen und zum Betrieb von Motoren benutzt wird.

Vgl. N. H. Schilling, Handbuch für Steinkohlengasbeleuchtung (3. Aufl., Münch. 1878); dazu als Nachtrag: »Neuerungen auf dem Gebiete der Erzeugung und Verwendung des Steinkohlenleuchtgases« (das. 1892); Salomons, Praktische Winke für Gaskonsumenten (3. Aufl., Mainz 1885); Muchall, ABC der Gaskonsumenten (3. Aufl., Wiesb. 1886); Wobbe, Verwendung des Gases zum Kochen, Heizen und in der Industrie (Münch. 1885); Ramdohr, Das L. als Heizstoff in Küche und Haus (Halle 1887); Coglievina, Theoretisch-praktisches Handbuch der Gasinstallation (Wien 1889) und Das Gas als Brennstoff im Dienste der Hauswirtschaft (Münch. 1892); Thenius, Die Fabrikation der Leuchtgase (Wien 1891); Öchelhäuser, Die Steinkohlengasanstalten als Licht-, Wärme- und Kraftzentralen (2. Aufl., Dessau 1893); Scheithauer, Die Fabrikation der Mineralöle und des Paraffins sowie die Herstellung der Kerzen und des Ölgases (Braunschw. 1895); Pfeiffer, Das Gas als Leucht-, Heiz- und Kraftstoff (Weim. 1896); Gentsch, Das Gasglühlicht (Stuttg. 1895) und Glühkörper für Gasglühlicht (Berl. 1899); Castellani, Das Gasglühlicht. Die Fabrikation der Glühnetze (deutsch von Baczewski, Wien 1901); Andés, Das Gasglühlicht und die Herstellung der Glühstrümpfe (Leipz. 1902); Böhm, Das Gasglühlicht. Seine Geschichte, Herstellung und Anwendung (das. 1905); Frenzel, Das Gas und seine moderne Anwendung (Wien 1902); Bossner, Verwertung der ausgebrauchten Gasreinigungsmassen auf Blutlaugensalz, Ammoniak- und Rhodanverbindungen (das. 1901); Schäfer, Einrichtung und Betrieb eines Gaswerkes (Münch. 1903); Kuckuk, Der Gasleger und Gaseinrichter (das. 1904); Schilling, Statistische Mitteilungen über die Gasanstalten Deutschlands etc. (5. Aufl. von E. Schilling, das. 1896); Caro, Ludwig und Vogel, Handbuch für Acetylen (Braunschw. 1904); Schillings »Journal für Gasbeleuchtung«, herausgegeben von Bunte (das., seit 1858); »Journal d'Éclairage« und »Gaz« (Par.); »Journal of Gaslighting« (Lond.); »Zeitschrift für Beleuchtungswesen« (Berl., seit 1894).

http://www.zeno.org/Meyers-1905. 1905–1909.