- Bergbau

Bergbau (hierzu die Tafeln »Bergbau I: Durchschnitt eines Steinkohlenbergwerks, mit Text, Tafel II u. III: Erzbergbau, Tafel IV u. V: Elektrischer Betrieb«), der Inbegriff aller planmäßigen Arbeiten zur Aufsuchung, Gewinnung und Förderung der in der Erdrinde zu »Lagerstätten« angehäuften nutzbaren Mineralien (Fossilien): gediegene Metalle und Metalloide, Erze, Kohlen und Kohlenwasserstoffe, Salze, Edel- und Schmucksteine, sonstige Steine, Gesteins- und Erdarten. Die Gewinnung von Gesteinsarten rechnet man jedoch mehr zum Steinbruchsbetrieb und die Ausbeutung oberflächlicher Lager (Torf, Raseneisenstein, nutzbare Erden, Metallseifen etc.) zu den Gräbereien.

Unter Bergwerk versteht man den Inbegriff aller durch staatliche Verleihung (s. Bergrecht) erworbenen Rechte sowie auch die Gesamtheit der zur Gewinnung dienenden ober- und unterirdischen Anlagen und Baue. Letztere als Ganzes nennt man auch Berggebäude. – Hauptgrundsätze eines in wirtschaftlicher und sozialer Hinsicht richtig betriebenen Bergbaues sind: Planmäßige und tunlichst vollständige Gewinnung aller innerhalb des Grubenfeldes vorkommenden bauwürdigen Lagerstätten, so zwar, daß aus ihnen, unbeschadet der Sicherheit und Wohlfahrt der Bergarbeiter, ein möglichst hoher Gesamtreinertrag herausgezogen werde; also Vermeidung des unwirtschaftlichen, das Nationalvermögen schädigenden Raubbaues, bei dem zwecks rascher, vorübergehender Erzielung besonders hoher Jahreserträge, ohne Rücksicht auf die Zukunft des Unternehmens, nur die reichsten oder am wohlfeilsten abzubauenden Lagerstätten oder Teile solcher ausgebeutet, geringwertige aber zurückgelassen und einer spätern nutzbringenden Gewinnung entzogen werden. Ferner möglichst geringe Selbstkosten; Massenerzeugung; daneben aber, in Anbetracht der zahlreichen Gefahren des Bergbaubetriebes, unablässige Sorge für die Sicherheit desselben sowie des Lebens und der Gesundheit der Arbeiter. – Die Kenntnis von den verschiedenen Arten des Vorkommens und von der Entstehung der Minerallagerstätten vermittelt die Lagerstättenlehre (s. Erzlagerstätten). Zur Orientierung über die räumlichen Verhältnisse der Lagerstätten sowie über Lage und Ausdehnung der unterirdischen Baue und ihre Beziehungen zur Tagesoberfläche dient die Markscheidekunst (s. d.). Die Beschreibung, wissenschaftliche Begründung und Kritik der Veranstaltungen und Vorrichtungen zur Aufsuchung, Gewinnung und Herausschaffung von Mineralmassen sowie der Mittel zur Beseitigung der sich entgegenstellenden Hindernisse, und die Ausstellung der dabei zu befolgenden Regeln ist Gegenstand der Bergbaukunde, bez. der Bergwerksmaschinenlehre. Die Vorbereitung der Bergwerkserzeugnisse für den Verkauf oder die Zugutemachung in Hüttenwerken, Fabriken etc. ist Sache der Aufbereitung (s. d.).

Auf- und Untersuchung der Lagerstätten.

Die nutzbaren Mineralien finden sich in der Erdrinde in Form von Gängen, Lagern, Flözen, Stöcken, Stockwerken, Nestern, Nieren, Seifen und oberflächlichen Lagerstätten (vgl. Erzlagerstätten, Steinkohle, Braunkohle, Salz etc.). Bei dem planmäßigen Aufsuchen von Lagerstätten sind zunächst die geognostischen Verhältnisse der betreffenden Gegend zu erkunden, die Sand- und Gerölle-Ablagerungen fließender Gewässer und die Gebirgsentblößungen näher zu untersuchen. Sind gewisse Anzeichen oder Spuren von nutzbaren oder mit solchen vergesellschafteten Mineralien oder etwaige Reste ehemaliger Gewinnung (alte Halden, Bingen, Stollenmundlócher etc.) aufgefunden, oder deutet die geognostische Beschaffenheit des Geländes auf das Vorhandensein von Lagerstätten, so schreitet man zu Schürfarbeiten oder zu Bohrungen. Die Schürfarbeiten bestehen in der Ausführung von Schürfgräben oder Röschen in der Richtung des Streichens beim Vorhandensein eines Ausgehenden oder quer gegen das mutmaßliche Streichen zur Aufsuchung des Ausgehenden, ferner in der Anlage einzelner, nicht weit voneinander entfernter Schurfschächte von mäßiger Tiefe und in gebirgiger Gegend auch wohl in der Anlage eines horizontalen Schurfstollens von einem Tal aus. Über magnetische Schürfung s. d. Über Bohrungen s. Tiefbohrungen. Da die Einrichtung eines Bergwerks mit Zubehör meist sehr bedeutende Anlagekosten erfordert, müssen einzelne erfolgreiche Schürf- oder Bohrversuche in der Regel durch weitere derartige Arbeiten in solcher Zahl und Ausdehnung ergänzt, es müssen die Lagerungsverhältnisse und der Mineralinhalt der gefundenen Lagerstätten so weit klargestellt werden, bis hinreichend sichere Grundlagen für die Rentabilität eines Bergwerksunternehmens sowie für die Ausstellung eines Angriffs- u. Betriebsplans gewonnen sind.

Gewinnungsarbeiten.

Die zur Loslösung der nutzbaren Mineralien wieder sonstigen Erd- oder Gesteinsarten aus ihrem natürlichen Zusammenhange dienenden Arbeiten richten sich vor allem nach dem mehr oder weniger festen oder lockern Verbande, der verschiedenen Härte der Massen etc. Rollige, lockere, weiche Massen, wie Sand, Kies, Gesteinstrümmer, Lehm etc., werden mit Spaten, Schaufel oder Schippe oder mit Kratze oder Rechen und Trog ausgestochen und aufgenommen, bei Aufdeck- oder Abräumarbeiten für Tagebaue (s. S. 666), neuerdings aber vielfach durch Trockenbagger (s. Bagger und Text zur Tafel »Braunkohlenbergbau«) abgetragen und in die Fördergefäße gefüllt (Wegfüllarbeit, s. Tafel II, Fig. 2), milde, gebräche Massen, wie Ton, Braunkohlen, weichere oder stark zerklüftete Steinkohlen, gewisse Eisenerze etc., werden mit Hacke oder Keilhaue hereingehauen (Keilhauenarbeit). Feste Massen werden losgesprengt, was vielfach, um die Sprengschüsse wirksamer zu machen, erst geschehen kann, nachdem das abzusprengende Stück nach mehreren Seiten freigelegt ist. Hierzu gehört besonders das Aushauen eines Einschnittes in der Fall- oder der Streichrichtung der Lagerstätte (Schrämen) oder rechtwinkelig dazu (Schlitzen). Bei der Kohlengewinnung wählt man einen möglichst milden Streifen des Flözes oder eine in demselben befindliche geeignete Schiefertonlage als Schramschicht und haut diese möglichst tief heraus. Die so freigemachten Massen werden dann mittels breiter oder spitzer Keile (Fimmel) u. Großfäustel hereingetrieben (Hereintreibearbeit, s. Tafel I, 37) oder, falls nötig, mit Hilfe eines oder mehrerer Bohrlöcher und Sprengschüsse gelöst. Neuerdings finden besondere Schräm- und Schlitzmaschinen immer mehr Eingang. Bei Gewinnungen in festen Gesteinen ist die alte Schlägel- und Eisenarbeit fast gänzlich durch die neuere Sprengarbeit (Schießarbeit) verdrängt worden. Über die Herstellung der Sprengbohrlöcher durch Hand- oder Maschinenbohren s. Gesteinsbohren und Gesteinsbohrmaschinen, auch Tafel I, 22,40,42,43, Tafel II, Fig. 1, Tafel IV, Fig. 2, Tafel »Kalisalzbergbau I«, Fig. 1 und 2. Der Bohrmaschinen bedient man sich namentlich beim Abteufen von Schächten, Treiben langer Querschläge, auch beim Abbau fester Erzlagerstätten etc. behufs schnellern Arbeitsfortschritts, Gewinnung größerer Fördermengen und Ersparnis an Gewinnungskosten. Als Sprengstoff wird in weniger festen Erzlagerstätten, wie in Steinkohlenflözen ohne Schlagwetter- oder Kohlenstaubgefahr, hauptsächlich Schwarzpulver, beim Vorhandensein solcher Gefahr (sofern die Schießarbeit nicht überhaupt bergpolizeilich untersagt ist) einer der neuern Sicherheitssprengstoffe (Roburit, Kohlenkarbonit, Westfalit, Dahmenit u. a., vgl. Grubenexplosionen), in Stein- und Kalisalzen besonders Sprengsalpeter, in festen Gesteinen Gelatinedynamit verwendet. In der Regel wird zuerst durch ein oder mehrere Bohrlöcher eine kessel- oder keilförmige Vertiefung (Einbruch) geschossen und darauf das angrenzende Ortsgestein abgesprengt oder hereingetrieben. Die uralte Arbeit des Feuersetzens (s. d.) kommt heute kaum noch mehr vor. Das Wasser wirkt, zu Gewinnungszwecken verwendet, entweder auflockernd, unterspülend und wegschwemmend, besonders beim hydraulischen Abbau goldhaltiger Gesteinsschutt-, Geröll- oder Sandablagerungen (s. Gold), oder auflösend in unreinen Steinsalzlagern, worin man mittels Spritzvorrichtungen oder durch Einfließen und Stehenlassen von Süßwassermengen ganze Schächte, Strecken und weite Abbauräume auslaugt und so annähernd gesättigte Sole zur Kochsalzerzeugung gewinnt (s. Salz).

Ausschließung, Vorrichtung und Abbau.

Nach erfolgreichen Auf- und Untersuchungsarbeiten gilt es, die Lagerstätten in bald und sicher zum Ziele führender und für den zukünftigen Betrieb zweckmäßiger Weise zugänglich zu machen (Aufschließung, Ausrichtung), alsdann eine Anzahl planmäßig verteilter Förder- und Wetterwege sowie Angriffspunkte herzustellen und von diesen aus die Massen möglichst vorteilhaft hereinzugewinnen (Vorrichtung und Abbau). Die Ausbeutung erfolgt entweder »unter Tage« (Grubenbau) oder »am Tage« (Tagebau).

[Grubenbau.] Zur Aufschließung dienen Stollen, Schächte, Querschläge, Strecken. Stollen, nur im Gebirge oder hügeligen Gelände ausführbar, werden in Form eines schmalen Tunnels von einem Tal aus, wo ihr »Mundloch« angesetzt wird, annähernd wagerecht, mit geringem Ansteigen in der Richtung auf die »zu erschrotenden« Lagerstätten, in den Berg hineingetrieben. In der Sohle wird hierbei eine Abflußrinne (Wasserseige) ausgehauen, die mit Schwellen, Bohlen und Schienen (Tragewerk und Gestänge) überdeckt wird. In nicht standfestem Gestein wird der Stollen durch Holz-, Eisen- oder Mauerausbau gesichert (s. unten, Grubenausbau). Ist die erste Lagerstätte erreicht, so werden in ihr selbst oder nahe an ihr entlang nach beiden Seiten annähernd wagerechte (söhlige) Stollenflügelörter oder Feldstrecken getrieben (ausgefahren), um die darüber anstehenden bauwürdigen Teile der Lagerstätte vorzurichten und abzubauen, während der Hauptstollen auf die sonstigen im Grubenfelde befindlichen Lagerstätten zu weiter ausgefahren wird. Zur Aufschließung der tiefer hinabreichenden Lagerstättenteile muß dann entweder ein in einem tiefern Taleinschnitt angesetzter zweiter Stollen (früher Erbstollen genannt) herangetrieben oder ein Schacht abgeteuft werden. In frühern Zeiten bevorzugte man der billigen Wasserabführung und Förderung wegen den Stollenbau, wo und so lange dieser überhaupt möglich war: es wurden nicht selten nach und nach drei, vier oder noch mehr Stollen untereinander angelegt, von denen dann die tiefsten, am Fuße des Gebirges angesetzten sehr lang wurden und gewaltige Summen verschlangen. Solche Stollen sind selbst dort, wo man längst zum Tiefbau (von Schächten aus) übergegangen war, noch in neuerer Zeit hergestellt worden, allerdings mit dem Hauptzweck, für die aus den Schächten zu pumpenden Grubenwasser die Hebungshöhe zu vermindern und dadurch an laufenden Wasserhaltungskosten zu sparen. Mit den zusammenliegenden Bergwerken eines ganzen Bergreviers durch Flügelstollen durchschlägig gemacht, führen diese Revierstollen sämtliche auf sie ausgegossenen Schachtwasser ab. Beispiele hierfür sind der Ernst August-Stollen im Oberharz (Mundloch bei Gittelde) und der Rothschönberger Stollen bei Freiberg im sächsischen Erzgebirge (Mundloch bei Rothschönberg unweit Meißen); einschließlich aller Flügelstollen ist ersterer rund 26,000, letzterer ca. 50,900 m lang. Zwecks Beschleunigung der Herstellung eines langen Stollens bringt man in bestimmten Abständen neben der Stollenlinie kleine Schächte (Lichtlöcher) vom Tage nieder und fährt von diesen aus je nach beiden Seiten Stollenteile auf (Orts- und Gegenortsbetrieb).

In den weitaus meisten Fällen erfolgt die Aufschließung durch Schächte. Diese wurden in älterer Zeit meist am Ausgehenden einer Lagerstätte angesetzt und in ihr selbst, in der Fallrichtung, mit länglich viereckigem Querschnitt und Holzausbau abgeteuft als tonnlägige oder flache Schächte (mit schräger Lage der kastenförmigen, an der Unterseite mit Laufrädern versehenen Fördertonnen; Tafel III, Fig. 3); und auch heute noch können solche bei gleichmäßig steil einfallenden plattenförmigen, in große Tiefen niedersetzenden Erzlagerstätten mit sehr festem Nebengestein, wie z. B. bei den goldführenden Konglomeratflözen (reefs) Transvaals, wohl am Platze sein. Im allgemeinen aber zieht man neuerdings mit Rücksicht auf den abzuhaltenden Gebirgs- und Wasserdruck sowie auf eine flotte, möglichst reibungsfreie und sichere Schachtförderung (zumal bei flachem oder unregelmäßigem Einfallen der Lagerstätten) vor, die Schächte genau senkrecht (als Richtschächte) und mit rundem Querschnitt niederzubringen.

Je nach den Gebirgsverhältnissen und den Zwecken, denen der Schacht dienen soll, wird die lichte Weite zwischen 3 und 7–8 m bemessen; sie beträgt bei den meisten Hauptschächten 4–5 m. Das eigentliche Vertiefen (Abteufen) der Schächte geschieht in der Regel durch eine Anzahl auf der Schachtsohle verteilter Häuer, die das Gestein durch Keilhauen-, Bohr- und Spreng- oder Hereintreibearbeit (s. oben) lösen, worauf es durch Füller in eiserne, von oben an Drahtseilen eingehängte tonnenförmige Kübel gefüllt und (bei geringer Schachttiefe, bis etwa 30 m) durch oben auf der Hängebank einen Handhaspel drehende Zieher, bei größerer Teufe mittels Fördermaschine zutage gefördert und auf die Bergehalde (s. Halde) gestürzt wird (Tafel I, 41,43,30 u. 31, F. Sch. und H., auch Tafel III, Fig. 4). Während des Abteufens müssen die zusickernden Wassermengen durch senkbare Pumpen od. dgl. herausgeschafft werden, auch muß für die Entfernung der Sprenggase, überhaupt für ausreichenden Luftwechsel, gute Beleuchtung etc. gesorgt sein. Der Abteufarbeit unmittelbar folgend ist die Auskleidung der Schachtwandung vorzunehmen (s. unten: Grubenausbau). Bei sehr starken Wasserzuflüssen sowie im »schwimmenden Gebirge« (Schwimmsand, Triebsand, Fließ) kann das gewöhnliche Abteufen unmöglich oder doch dermaßen kostspielig, zeitraubend, gefährlich und unberechenbar werden, daß man es vorzieht, die Wasser bis zum natürlichen Wasserspiegel ausgehen zu lassen und den Schacht »in toten Wassern« durch die wasserreichen Gebirgsschichten hindurch bis in eine undurchlässige Schicht hinein maschinell abzubohren und durch eine Art Verröhrung wasserdicht gegen jene abzuschließen, oder man wendet das Gefrier- oder das Spundwandverfahren an. Das Schachtbohren geschieht in lockerm und schwimmendem Gebirge nach älterer Weise drehend durch einen großen, zweiflügeligen Schneide- und Sackbohrer an röhrenförmigem Gestänge, wohl auch mit Zuhilfenahme eines Greifbaggers an Ketten und Drahtseil, vorteilhafter indessen durch eine moderne, drehend oder stoßend wirkende Spülbohreinrichtung mit Schneidemessern, bez. Meißelzähnen und Druckluftpumpbetrieb (Mammutsystem), in jedem Fall unter gleichzeitigem Absenken oder Einpressen der Verröhrung (Senkverfahren); in festerm Gebirge dagegen schlagend. indem ein meißelförmiger, unten mit einer Reihe starker verstählter Zähne besetzter Bohrer an hölzernem Gestänge immer abwechselnd ein Stück gehoben und nach einer kleinen Drehung wieder auf die Schachtsohle fallen gelassen wird (Schlagbohrverfahren). Bei dem Verfahren von Kind und Chaudron wird zuerst in Schachtmitte mit dem kleinen Bohrer (Gewicht 7000–8500 kg) ein 2–2,6 m weiter Vorschacht hergestellt, der dann mit dem großen Bohrer (Gewicht 20–25,000 kg) bis zum vollen Schachtdurchmesser (4–5 m) erweitert wird. Die gelösten Massen werden mittels der zylindrischen, mit Klappenventilen versehenen Schmantbüchse aus dem Vorschacht herausgeholt. Weiteres s. unten: Grubenausbau (S. 666).

Bei der Wahl der Ansatzpunkte für Hauptförderschächte ist hauptsächlich auf zweckmäßige Aufschließung und Förderung der nutzbaren Mineralmassen Bedacht zu nehmen, ferner auf den bedeutenden Raumbedarf einer mit allem Zubehör (Bergehalde, Maschinen- und Kesselhäuser, Aufbereitungs- und Verladeeinrichtungen, Eisenbahngleise, Materialmagazine, Holz- und sonstige Plätze, Reparatur- und Schmiedewerkstätten, Verwaltungsgebäude, Arbeiterhallen [Zechenhaus], Badeanstalten etc.) auszurüstenden Schachtanlage (Tafel I), die Benutzung vorhandener oder Schaffung neuer Absatzwege u. a. m. In Grubenfeldern mittlerer Größe setzt man den Hauptschacht gern in deren Mitte, in Braunkohlengruben mit muldenförmiger Lagerung gern ins Muldentiefste etc. Da ein Bergwerk der Sicherheit wegen mindestens zwei fahrbare Ausgänge haben muß, so werden oft gleichzeitig zwei, mitunter auch drei Schächte (Zwillings-, Drillingsschächte) nahe beieinander abgeteuft und zu einer gemeinsamen Anlage vereinigt, und es werden alsdann die verschiedenen Schachtzwecke auf jene verteilt (Tafel I). Eine zweite vollständige Fördereinrichtung ist fast immer erwünscht. Über die Anlegung besonderer Wetterschächtes. den Abschnitt »Wetterwirtschaft« im Text zur Tafel I. Die zugleich mehreren Zwecken dienenden Schächte werden durch eingebaute Querbalken oder Eisenträger (Einstriche) und meist auch daran befestigte leichte Verschläge oder dichte Zwischenwände (Schachtscheider) aus miteinander verfugten Bohlen, Mauerwerk oder Monierplatten in die entsprechenden Abteilungen (Trümer, Trümmer) zerlegt. Die Tiefe der Schächte richtet sich nach dem Auftreten der Lagerstätten im Grubenfelde sowie nach dem Stande der bereits erfolgten Ausbeutung. Der B. hat naturgemäß meist bei dem aufgefundenen Ausgehenden mineralischer Lagerstätten seinen Anfang genommen und ist mit der fortschreitenden Erschöpfung ihrer obern Teile in immer größere Tiefen eingedrungen. Bei den erst neuerdings hauptsächlich durch Tiefbohrungen entdeckten Lagerstätten wird sich dieselbe Entwickelung vollziehen. Der uralte Erzbergbau des Harzes und des sächsischen Erzgebirges bewegt sich in Tiefen bis zu etwa 900, bez. 700 m, der bei Přibram in Böhmen bereits in solchen bis über 1200 m; die tiefsten Steinkohlenschächte Deutschlands, bei Ölsnitz in Sachsen, sind über 900 m tief, eine Teufe, die in Westfalen und bei Saarbrücken von manchen Gruben auch bald erreicht sein wird, von verschiedenen belgischen Steinkohlenwerken bei Flénu aber schon um 300–400 m übertroffen ist. Die größten Schachttiefen der Welt sind indessen in Nordamerika von den Kupferbergwerken Calumet and Hekla und Tamarack am Obern See (mit über 1500 m) erreicht worden.

Von einem senkrechten Schacht aus wird die Lagerstätte nötigenfalls durch einen Querschlag (Schacht- oder Hauptquerschlag), d.h. einen durch das Nebengestein rechtwinkelig zur Streichrichtung der erstern annähernd wagerecht (söhlig) getriebenen Bau von meist 2,5–3 m Breite und 2,5 m Höhe, auf dem kürzesten Wege ausgeschlossen und durch streichende Grundstrecken (Förder-, Sohlen-, Feld-, Umbruch-, Gezeugstrecken, Läufe) nach beiden Seiten verfolgt (Tafel I, 19 u. 23). Sind mehrere Lagerstätten vorhanden, so wird der Schachtquerschlag in der Regel durch das ganze Gebirge bis zur entferntesten getrieben, und in jeder einzelnen erfolgt das Ausfahren von Grundstrecken, die dann in bestimmten Entfernungen durch kleinere Abteilungsquerschläge miteinander verbunden werden, oder man treibt, um vorzeitige Druckwirkungen zu vermeiden, in einer besonders festen, standhaften Gebirgsschicht eine annähernd streichende Hauptausrichtungsstrecke bis zu den Feldesgrenzen und löst von ihr aus, hinten beginnend, die verschiedenen Lagerstätten nach Bedarf durch Abteilungsquerschläge. Auf diese oder jene Weise wird der Gebirgskörper nach der Tiefe zu wiederholt in Hauptabschnitte (Sohlen, Bau-, Tiefbausohlen) zerlegt, deren senkrechter Abstand (Seigerteufe) unter Berücksichtigung des flachern oder steilern Einfallens der Lagerstätten verschieden, meist zwischen 25 und 100 m, bemessen, deren Ausbeutung meist in der Reihenfolge von oben nach unten bewerkstelligt wird (Tafel I, 1., 2., 3. B. S.). Zu diesem Zweck ist jeder Hauptabschnitt, dessen flache Höhe (im Ansteigen gemessen) zwischen 30 bis einige 100 m, und streichende Länge bis einige 1000 m betragen kann, nach und nach in kleinere Abschnitte (Bauabteilungen) zu zerlegen durch meist in der Lagerstätte selbst von unten nach oben oder umgekehrt hergestellte Verbindungsbaue, die bei steiler Lagerung oder senkrechter Stellung im Nebengestein Durchschnitts- oder Zwischenschächte (Gesenke, Hochbrechen), sonst aber Schwebende (Überhauen) oder Einfallende (Fallstrecken) genannt werden. Sind sie zur Abwärts- oder Aufwärtsförderung eingerichtet, so heißen sie Bremsschächte (Stapel) und Haspelschächte, bez. Bremsberge (Tafel I, 13–16, und Tafel III, Fig. 3) und Haspelberge (Tafel I, 37–39).

Die Art des Abbau es der Bauabteilungen richtet sich hauptsächlich nach dem Fallen, der Mächtigkeit und Zusammensetzung der Lagerstätte, nach Tiefe und Gebirgsdruck, Beschaffenheit des Nebengesteins, etwaiger Entwickelung von Schlagwettern, nach der Wirkung des Abbaues auf die Erdoberfläche etc. Im allgemeinen betreibt man auf Erzgängen, steil ausgerichteten Flözen und Lagern: Firstenbau (gleichzeitiges Abtreiben streichender, umgekehrt treppenförmig übereinander abgesetzter Firstenstreifen oder -Stöße, Tafel II, Fig. 1); bei Bohrmaschinenbetrieb, starkem Druck, Grubenbrandgefahr Firstenstoßbau (Abtreiben von Firstenstößen einzeln nacheinander); in besondern Fällen Strassenbau (Umkehrung des Firstenbaues, ältere Abbauart); bei bedeutender Mächtigkeit Querbau (Teilung der steilen Lagerstätte zwischen zwei Bausohlen in wagerechte Querscheiben und Verhieb zunächst der untersten, dann der zweiten, dritten u. s. s. für sich durch breite Quer- oder Streichörter). Auf weniger steilen und flachliegenden Flözen und Lagern wird angewendet: streichender, schwebender, einfallender oder diagonaler Strebbau mit abgesetzten Stößen (gewissermaßen ein liegender Firsten-, bez. Strossenbau) oder mit langer Flucht [breitem Blick]; Strebstoß- (Stoß-)bau (Abtreiben von Strebstößen einzeln nacheinander) oder Pfeilerrück- (Pfeiler-) bau (Rückverhieb stufenförmig aufeinander folgender, durch Ausfahren paralleler Abbaustrecken [Örter] vorgerichteter länglicher Pfeiler, im ganzen oder abschnittsweise); bei großer Mächtigkeit Scheiben- (Etagen-) bau (Teilung der Lagerstätte in mehrere flache Scheiben [Bänke] und Abbau jeder für sich auf die eine oder andre Weise in der Reihenfolge von oben nach unten oder umgekehrt); auf unregelmäßig gestalteten, mächtigen Lagerstätten (Stöcken): Quer-, Weitungs- oder Kammerbau. Wenn irgend angängig, werden die durch den Abbau entstandenen Hohlräume mit dem meist mitgewonnenen oder mit zugefördertem unhaltigen Gestein (Bergen), Sand, Bauschutt, Fabrikrückständen, Asche, Schlacke u. dgl., auch mit kreuzweise übereinandergelegten Stücken gebrauchten Grubenholzes (Holzpfeiler) ganz oder teilweise wieder ausgefüllt (versetzt; Tafel I, 1–4). Sind die hierzu benötigten großen Mengen nicht in hinreichendem Maß oder nur mit zu großen Kosten erhältlich, so läßt man die während des Verhiebes durch Hölzer (Tafel I, 20 u. 22) unterstützte Gesteinsdecke (Dach, Hangendes) nach Herausnahme jener (Rauben) in die Abbauräume hereinbrechen (Pfeilerbruchbau), wodurch zwar ebenfalls ein Ausfüllen bewirkt und die angrenzenden Lagerstättenteile und Baue vom Gebirgsdruck wesentlich entlastet, anderseits aber auch erhebliche Übelstände (stoßweise Erschütterungen, vorzeitiges Zubruchegehen von Abbauen, Verluste an nutzbarer Substanz, Beschädigungen der Erdoberfläche u. a.) herbeigeführt werden können. Nach dem Abbau mit Versatz treten dagegen (infolge Zusammenpressens der Füllmassen) meist nur gleichmäßige sanfte Bodensenkungen auf, wobei Gebäude etc. unbeschädigt bleiben. Soll jedwede Einwirkung auf den Gebirgskörper etc. vermieden werden, so müssen zwischen den räumlich zu beschränkenden, oft auch dicht zu versetzenden Abbauen bedeutende Teile der Lagerstätten als Sicherheits- oder Stützpfeiler stehengelassen werden (Örterbau), oder es darf überhaupt kein Abbau in den betreffenden Feldesteilen stattfinden. In jedem Fall ist die Abbauweise hinsichtlich der Art, Richtung und Ausdehnung des Verhiebes, der Anordnung und Bemessung der Angriffspunkte, der Förder- und Wetterwege, des Versatzes, der Zimmerung etc. den örtlichen Verhältnissen und zeitlichen Anforderungen, die außerordentlich verschieden sein können, tunlichst anzupassen.

[Tagebau.] Die Ausbeutung der an die Erdoberfläche tretenden oder nahe unter ihr liegenden Teile mächtiger Ablagerungen, z. B. Braunkohlenflöze, Eisenerzlager, geschieht zweckmäßig durch Tagebau, nach Bedarf mit vorausgehender Aufdeckarbeit. Abheben und Fortschaffen der jene bedeckenden Abraummassen (Sand, Lehm etc.) und Verstürzen derselben in ausgewonnene verlassene Teile des Tagebaues. Ausgeschlossen wird die Lagerstätte selbst durch einen geneigten, bis auf ihre Sohle hinabgeführten Einschnitt, der auch zum Herausfördern der Mineralmassen dient, oder durch einen Forder- und Wasserhaltungsschacht und eine von ihm aus getriebene Strecke. Nachdem eine oder mehrere Abbauwände (bei sehr mächtigen Lagerstätten durch treppenförmiges Absetzen, Strossenbildung) freigelegt sind, werden sie entweder durch Absprengen und Abtreiben oder Unterhöhlen und Zubruchewerfen oder durch trichterförmiges Aus- und Abhacken nebeneinander gebildeter Abschnitte hereingewonnen. Vgl. Text zur Tafel »Braunkohlenbergbau«. Der größte Tagebau der Welt mit über 50, je ca. 11 m hohen Abbaustrossen, findet bei Eisener; in Steiermark auf dem dortigen ungeheuern Eisensteinlager statt.

Grubenausbau.

Die ausgehauenen Grubenräume müssen, um ihren Zweck zu erfüllen, für eine je nach den Umständen verschieden lange Zeitdauer offen erhalten werden und dem Gebirgsdruck, unter Umständen auch Wasserdruck, widerstehen. Namentlich in festem Gebirge sucht man durch die Form der Grubenbaue die Gesteinsspannung zu erhöhen, man beschränkt die Abmessungen auf das Notwendige und wählt runde (bei Schächten) oder (bei Strecken) gewölbte Querschnitte. In der Regel ist aber ein besonderer Ausbau erforderlich.

Schachtausbau beim Abteufen auf der Sohle. Hölzerne Zimmerung wird als endgültiger Ausbau gewöhnlich nur bei rechteckigem Querschnitt in Schächten von nicht zu langer Dauer gewählt. Sie besteht alsdann aus einzelnen Gevieren, deren jedes sich aus vier durch Überblatten miteinander verbundenen Rundhölzern oder Balken (Jocher) zusammensetzt. Je nachdem nun Joch dicht auf Joch liegt oder aber die einzelnen Jöcher durch Bolzen gegeneinander abgesteift und die Schachtwände mit Brettern verzogen werden, unterscheidet man ganze Schrot- und Bolzenschrotzimmerung. Um in länglich viereckigen Schachten dem auf die breiten Wände wirkenden Gebirgsdruck zu begegnen, legt man lange, starke Hölzer (Wandruten) senkrecht an die langen Jöcher an und steift sie gegeneinander durch Querhölzer (Spreizen) ab, die mit als Einstriche dienen. Für sehr rollige oder Schottermassen eignet sich Getriebe- (Abtreibe-) Zimmerung, wobei behobelte, mit Schneide versehene Pfähle dicht aneinander mit Neigung nach außen dem Vertiefen der Sohle vorausgetrieben und beim Herausnehmen der Massen durch Geviere abgesteift werden. Früher auch im Schwimmsand in Verbindung mit Klötzelvertäfelung der Sohle vielfach angewendet, hat dies Verfahren oft nicht zum Ziele geführt. Runde Schächte werden bei geringen Wasserzuflüssen einfach ausgemauert (Tafel I, F. Sch., 5, W. Sch.) oder mit Stampfbeton oder Eisenzimmerung ausgekleidet. Letztere besteht aus Schachtringen und Bolzen von starkem J-Eisen und einer Eisenblechverkleidung nebst Einstrichen und Lagern von X-Eisen. Gebirgsschichten mit starkem Wasserandrang sucht man dagegen durch wasserdichte Mauerung, noch zweckmäßiger durch Küvelierung in Gußeisen abzuschließen. Den untersten Teil bilden ein oder zwei aus starken, kastenförmigen Gußeisensegmenten zusammengesetzte Ringe (Trage- oder Keilkränze), die, in einer wasserundurchlässigen, festen Schicht verlegt, gegen das umgebende Gestein auf das sorgfältigste mit Holz verkeilt (pikotiert) werden. Auf dieser Unterlage werden dann die erheblich höheren, gußeisernen Aufsatzkränze unter Wiedergewinnung des provisorischen Abteufausbaues (Flacheisenringe, Haken, Eisenpfähle) ausgeführt, die aus zusammenpassenden, mit Verstärkungsrippen und Flanschen versehenen Segmenten (Tübbings) bestehen und mit Beton hinterfüllt werden. Die Abdichtung der Fugen geschieht dann durch Holzeinlagen und Verkeilung, bei den neuern bearbeiteten (deutschen) Tübbings durch Bleieinlagen u. Flanschenverschraubung. Einer solchen wasserdichten Auskleidung bedürfen auch die nach dem Gefrierverfahren (s. Grundbau) im Frostkörper abgeteuften Schächte. In manchen Fällen, namentlich in stark treiben dem Ton, hat man mit bestem Erfolge besonders gestaltete Unterhängetübbings, dem Abteufen unmittelbar folgend, mit Schraubverbindung eingebaut.

Ausbau von Bohr- und Senkschächten. Die in standhaftem Gebirge unter Wasser schlagend abgebohrten Schächte (s. oben) erhalten einen wasserdichten Ausbau von geschlossenen Gußeisenringen, die miteinander verschraubt und, unten die zum dichten Abschluß dienende Moosbüchse tragend, wie eine Röhre bis zum Aufsetzen letzterer in der erbohrten festen, wasserundurchlässigen Schicht eingesenkt und mit Beton hinterfüllt werden. nach dessen Erhärtung erst das Auspumpen des Wassers erfolgt. Bei dem für bewegliches und schwimmendes Gebirge geeigneten Senkverfahren (s. oben) wird der Senkzylinder auf dem mit Schneide versehenen eisernen Senkschuh in verankerter wasserdichter, sich nach oben verjüngernder Mauerung, für größere Tiefen in miteinander verschraubten gußeisernen Tübbings hergestellt. Während der Boden auf der Schachtsohle gewonnen wird, sinkt der Senkschacht durch sein eignes Gewicht nieder, oder er wird durch ausgelegte Belastung oder mit Hilfe hydraulischer Pressen niedergedrückt. Dem Maße des Einsinkens entsprechend wird oben weiter aufgebaut, bis unten ein sicherer Anschluß an eine wasserundurchlässige Schicht (z. B. Ton) erreicht ist. Oft kommt man wegen zu starker Reibungswiderstände mit einem Senkschacht nicht zum Ziele. Dann muß in ihm ein etwas engerer zweiter, vielleicht noch ein dritter niedergepreßt werden. Senkschächte von geringer Tiefe können auch nach dem Verfahren der pneumatischen Fundation (s. Grundbau) niedergebracht werden.

Schachtspundwände werden in der Weise hergestellt, daß im Umriß des gewählten Schachtquerschnitts eine aus seitlich ineinander fassenden und senkrecht verschiebbaren Teilen (Bohrröhren mit Ansätzen, oder H Eisen und O Eisenkasten, oder Flach- und Winkelschienenkasten) zusammengesetzte Spundwand durch das schwimmende Gebirge hindurch bis in eine wasserabdämmende Schicht hineingetrieben, und daß dann innerhalb der erstern unter Hebung der Wasser, nötigenfalls auch Einbau von C-Eisenkränzen, ausgeschachtet wird. Eine gut hergestellte Spundwand schützt den Schacht gegen Durchbrüche schwimmenden Gebirges, gestattet aber zugleich eine allmähliche Entwässerung desselben, wie sie mitunter, besonders beim Braunkohlenbergbau, für die Sicherheit des Abbaues erwünscht ist.

Streckenausbau. Abbauzimmerung. Hierbei finden dieselben Materialien wie beim Schachtausbau Verwendung. In der Regel handelt es sich hauptsächlich um Abhaltung des Firstendrucks, weniger um Seiten- oder Sohlendruck. Stollen und andre Hauptstrecken von längerer Dauer bedürfen eines besonders widerstandsfähigen Ausbaues: Türstöcke ganz aus imprägnierten starken Dauerhölzern (Tafel I, 3. F, 4. F etc.) mit Rundholzpfählen unter der Firste, oder aus hölzernen Stempeln und alten Eisenbahnschienen als Kappen, oder ganz aus solchen, miteinander verschraubten Schienen (Tafel II, Fig. 2), oder aus zweiteiligen, verlaschten Flußeisen-Streckenbogen (Tafel I, 23 u. 28) zusammengesetzt. In manchen Fällen ist Ausmauerung (Tafel I, 12, 25, 46 u. a.) oder Ausbetonierung vorzuziehen. Nicht minder wichtig ist die Sicherung der Abbaue, in denen die meisten schweren Verletzungen des ganzen Bergwerksbetriebes vorkommen. Hier sind nicht allein die freigelegten Flächen des Hangenden durch systematische Zimmerung (Stempel, Kappen, Pfähle in bestimmter, den örtlichen Verhältnissen entsprechender Anordnung), sondern auch die überhängenden oder unterhöhlten (unterschrämten) Teile der Abbauwände (Stöße) durch Streben, Bolzen u. dgl. abzusteifen (Tafel I, 20,22 u. 37).

Förderung. Fahrung.

Bei der Förderung, d. h. der Fortbewegung des durch die Häuerarbeiten gewonnenen Haufwerkes vom Gewinnungspunkt bis zum Haldensturz über Tage, zur Versendungs- oder Verarbeitungsstätte (Eisenbahn, Aufbereitung etc.), hat man die Förderung unter Tage (Grubenförderung) und die Förderung über Tage (Tageförderung) zu unterscheiden. Die Grubenförderung zerfällt in Abbau-, Hauptstrecken- und Schachtförderung.

Die Abbauförderung findet gewöhnlich unter Benutzung der Schwerkraft, also abwärts statt. Auf steilen oder sehr mächtigen Erzlagerstätten läßt man das Haufwerk in Rollen (enge, im Bergeversatz ausgesparte, glatt ausgekleidete Schächtchen), in steil ausgerichteten, reinen Kohlenflözen, sofern die Kohlen dadurch nicht verschlechtert werden, auf Holz- oder rinnenförmig gebogenen Blechrutschen bis zur Förderstrecke hinabrollen, -sinken oder -gleiten, wo sie aus Schützen in die Streckenförderwagen abgezogen werden. Im andern Fall ist Bremsbergförderung vorzuziehen; das Fördergut wird gleich am Gewinnungspunkt in hölzerne und mit Eisen beschlagene oder ganz eiserne Förderwagen (Hunde) von etwa 0,4–1 cbm Rauminhalt geladen, die dann in den mit kleinen eisernen Schienen versehenen söhligen Abbaustrecken durch Förderleute zum nächsten Bremsberg geschoben werden, um hier an einem sich von einer Bremshaspelwelle abwickelnden Drahtseil auf Schienen bis zur Grund- oder Förderstrecke hinabzulaufen oder, bei steilerer Neigung, auf einem Wagengestell hinabgelassen zu werden, während gleichzeitig mit dem andern Seilende auf einem zweiten Gleis ein leerer Förderwagen oder ein fahrbares Gegengewicht herausgezogen wird, das beim Rücklauf einen leeren Wagen ohne oder mit Gestell hinaufzuschaffen hat (Tafel I, 13–16, und Tafel III, Fig. 3). Seigere Bremsschächte (Stapel) haben zur Aufnahme der Wagen senkrecht geführte Förderschalen. Die zur flachen oder seigern Aufwärtsförderung aus Unterwerksbauen dienenden Haspelberge und Haspelschächte sind ähnlich eingerichtet, aber mit Aufzugsvorrichtungen, meist durch Druckluft- oder Elektromotoren angetriebene Haspel, versehen (Tafel I, 38 u. 39).

Die Hauptstreckenförderung der Massen auf söhliger Schienenbahn nach dem Schacht geschieht sehr häufig durch Pferde in Zügen von acht und mehr Förderwagen (Tafel I, 18 und 26, und Tafel III, Fig. 3), neuerdings in geraden oder wenig gekrümmten Strecken vielfach mit wirtschaftlichem Vorteil durch endlose Drahtseile oder Ketten, die, durch eine unten aufgestellte Antriebsmaschine (Tafel IV, Fig. 3, und Tafel V, Fig. 5) in Umlauf versetzt, die meist unter, seltener über ihnen befindlichen Wagen mittels Gabeln, Schlösser oder Anschlußkettchen einzeln oder zu Paaren in regelmäßigen Abständen, seltener in ganzen Zügen, fortbewegen, auf dem einen Gleis die vollen Wagen zum Schacht, auf dem andern gleichzeitig die leeren zurück. Auch die Förderung von Zügen mittels elektrischer Grubenlokomotiven (Tafel I, 24) findet immer mehr Eingang, während Dampf-, Druckluft-, Benzin- oder sonstige Lokomotiven nur in besondern Fällen angewendet werden.

Zur Schachtförderung bedient man sich meist über Tage seitlich vom Schacht aufgestellter Dampfmaschinen. Bei Neuanlagen werden jetzt elektrische Maschinen bevorzugt (s. Fördermaschinen). Am Schachtfüllort der betreffenden Bausohle angelangt, werden die vollen Förderwagen gewöhnlich auf die eiserne Förderschale (Förderkorb, Fördergestell, Tafel I, 7 und 6) geschoben und durch die Maschine mittels eines meist aus Stahldrähten, seltener aus Hanf oder Aloe bestehenden Seiles, an dem die Förderschale hängt, emporgezogen. Auf vielen Erzbergwerken, besonders in tonnlägigen Schächten, wird mittels eiserner kastenförmiger, nötigenfalls mit Laufrädern versehener Tonnen von oft bedeutendem Fassungsvermögen (3–5 Ton.) gefördert, die im Füllort aus Vorratsbehältern automatisch gefüllt werden, in welche man die Förderwagen entleert hat. Die Förderschalen haben für größere Förderleistungen mehrere (bis acht und mehr) Böden (Etagen) zur Aufnahme von Förderwagen; sie werden im Schacht an eichenen Leitbäumen oder Eisenschienen, die an den wagerechten Einstrichen lotrecht befestigt sind, oder an senkrecht im Schacht herabhängenden, oben und unten eingespannten Drahtseilen (Tafel I) so sicher und glatt geführt, daß die mittlere Fördergeschwindigkeit 10–15 m in der Sekunde betragen darf. Zum Feststellen der Förderschalen wegen Wagenwechsels im Füllort (Tafel I, 25) und oben an der Hängebank dienen sperrklinkenartige Aufsatzvorrichtungen (Kaps, Schachtfallen), die mittels eines Hebelwerkes vorgeschoben und zurückgezogen werden. Um aus der Grube Signale nach oben geben zu können, bringt man in den Schächten Glockenzüge oder elektrische Signalapparate an, durch die insonderheit die Maschinenwärter über den Zeitpunkt des Inbetriebsetzens oder Haltens der Maschine verständigt werden. Die über dem Schacht meist aus Eisen hergestellten, bis über 30 m hohen, kranartigen Fördergerüste (Schachttürme, Seilscheibengerüste) dienen zur Aufnahme der Seilscheiben, über welche die Seile zu den von der Fördermaschine kreisend bewegten Seiltrommeln (Seilkörben, Bobinen), um auf diesen abwechselnd auf- und abgewickelt zu werden, oder zu einer Treibscheibe laufen (s. Fördermaschinen). Die meisten Förderschächte haben zwei Förderabteilungen (Fördertrümmer), so daß in einem Teil das beladene Fördergefäß aufwärts gezogen wird, während gleichzeitig im andern das leere niedergeht. Schächte, in denen gleichzeitig aus zwei Bausohlen gefördert werden soll, besitzen vier Fördertrümmer und zwei Fördermaschinen.

Tageförderung. Die auf der Schachthängebank von den Förderkörben abgezogenen oder selbsttätig ablaufenden vollen Förderwagen gehen entweder ohne Umladung zum Orte des Verbrauchs, oder sie werden mittels Kreisel- oder Kopfwipper in Verladetrichter (Taschen), Fuhrwerke oder Eisenbahnwagen zur Verfrachtung oder auf Roste oder Siebvorrichtungen etc. zu Zwecken der Aufbereitung (s. d.) entleert. Bei größern Entfernungen des Förderpunktes vom Verbrauchs- oder Bearbeitungsort oder von der Eisenbahn benutzt man vielfach mit Vorteil maschinelle Förderung mit Seil, Kette oder kleinen Lokomotiven, bei eingeschnittenem Gelände vorzugsweise Luftseilbahnen (s. Seilbahnen).

Fahrung ist in der Sprache des Bergmanns jede Art seiner Fortbewegung in der Grube. In flachen Schächten bringt man entweder flachliegende Leitern (Fahrten) mit einfachem Geländer oder Treppen und daneben zum Einfahren Rutschbahnen, in seigern Schächten senkrechte Fahrten an, oder man setzt unter etwa 70° geneigte Leitern auf gezimmerte Absätze (Ruhebühnen), die in Abständen von etwa 7 m einander folgen (Tafel I, 30,43,47). In tiefern Schächten läßt man jedoch die Bergleute entweder auf Fahrkünsten oder auf dem am Seil hängenden Fördergefäß (Seilfahrt) ein- und ausfahren. Die Fahrkünste bestehen aus zwei im Schacht hängenden, mit Fangvorrichtungen versehenen hölzernen oder eisernen Gestängen, an denen Trittbretter und Handgriffe angebracht sind (Tafel III, Fig. 4). Die Gestänge werden maschinell etwa achtmal in der Minute einige Meter auf und nieder bewegt, so daß jedesmal das eine nach oben geht, während das andre sich senkt. Zwischen jeder Auf- und Abwärtsbewegung tritt ein Moment des Stillstandes ein, in dem die Trittbretter sich gerade gegenüberstehen und man übertreten muß, um mit der nächsten Gestängebewegung in seiner bisherigen Richtung weiter zu fahren. Die gebräuchlichste und bei mäßiger Geschwindigkeit (bis 7 m in einer Sekunde) und scharfer Kontrolle auch sicherste Art der Fahrung ist indessen die Seilfahrt (Tafel I, 6). Das Seil muß bei der stärksten Förderbelastung noch eine mindestens sechsfache Sicherheit besitzen. Außerdem ist vielfach bergpolizeilich vorgeschrieben, daß die Förderkörbe mit Fangvorrichtungen versehen. und daß auch Einrichtungen zur Verhütung des übertreibens über die Seilscheiben getroffen sein müssen.

Über Wasserhaltung, Wetterwirtschaft und Beleuchtungs. Text auf Rückseite von Tafel I. Über Bergbeamte, Bergleute etc. s. die besondern Artikel. Über Gefahren und Unfälle s. Grubenunfälle. – Statistisches s. unten, S. 670.

Geschichtliches.

Die Anfänge des Bergbaues reichen in die Steinzeit zurück. Grabungen nach Feuerstein (s. Schmutzgruben), Obsidian (Melos), Nephrit (Ostturkistan) und Jadeit sind mehrfach bekannt. Am Obern See gewannen die Indianer gediegenes Kupfer als hämmerbaren Stein, dessen Schmelzbarkeit man nicht kannte. Diese alten Gruben waren Tagebaue bis 18 m tief, in denen man mit Steinwerkzeugen arbeitete, übrigens auch das Feuersetzen kannte. Der Erzbergbau begann überall mit der Ausnutzung der Seifen, die namentlich Gold und Zinn lieferten. Kupfer wurde vielfach, auf der Sinaihalbinsel, auf Cypern, in den Ostalpen, in Spanien, gewonnen. Die alten Kupferbergwerke zu Mitterberg bei Bischofshofen im Salzburgischen und auf der Kelchalpe bei Kitzbühel in Tirol geben Zeugnis von diesem alten Betriebe, der mit schweren Steinhämmern, Kupferpickeln, Feuersetzung, beim Schein von Holzfackeln betrieben wurde. Wasserstollen kannte man nicht. In dem im 13. oder 14. Jahrh. wieder eröffneten, bis 200 m tiefen Salzbergwerk bei Hallstatt fand man neben Steinwerkzeugen auch Pickel aus Kupfer und Bronze. Ähnliche prähistorische Salzbergwerke bestanden bei Hallein und Hall in Tirol. Bei Landau in der Rheinpfalz scheint man Schwerspat gewonnen und auf Schleudersteine verarbeitet zu haben, während in dem vorrömischen Schanzwerk zu Maimont (zwischen Obersteinbach und Schönau) ein ähnlich schwerer eisenschüssiger Sandstein Verwendung fand. Die Ägypter haben schon um 3000 v. Chr. bedeutenden B. in Oberägypten und auf der Sinaihalbinsel betrieben, die Assyrer hatten 2000 v. Chr. Kupferbergwerke in Armenien, am obern Lauf des Tigris, und in Indien gewann man früh viel Gold, Silber und Zinn. Auch Abraham besaß diese Metalle, und in den Büchern Mosis und Hiob wird außerdem wiederholt das Blei erwähnt. Höchstwahrscheinlich brachten die Phöniker auch den B. zur Blüte und verpflanzten ihre Kenntnisse nach Griechenland, Italien, Spanien und Portugal. Die Machtentfaltung Athens beruhte großenteils auf dem Ertrag der Bergwerke im Lauriongebirge, die Silber, Blei, Galmei und Kupfer lieferten. Unter den Römern wurden die Bergwerke der eroberten Länder Eigentum des Staates, der den Betrieb verpachtete. Die Bergarbeit ward durch Sklaven verrichtet. Die Stätten römischer Metallgewinnung sind sehr weit verbreitet, besonders auch im Gebiete der Alpenländer, des Rheins und seiner Nebenflüsse, dessen Reichtum an Blei-, Silber-, Kupfer-, Zink- und Eisenerzen, Solquellen etc. schon von den Kelten an vielen Orten entdeckt und eifrig ausgebeutet worden war. Mit dem Zerfall der römischen Herrschaft verfiel auch der B. Doch ist anzunehmen, daß er in manch entlegenen Gebirgstälern des alten Germaniens die Stürme der Völkerwanderung überdauerte und die Quelle neuer Entwickelungen wurde. Die fränkischen Könige ließen Bergwerke durch Landvögte und andre Beamte bewirtschaften. Von da an beginnt der Akt der Belehnung mit Berg- und Salzwerken an Vasallen. Die älteste Belehnung erhielt der Abt von Korvei auf Salzwerke durch Ludwig den Frommen 833. Um 860 blühte in der Maingegend ein ausgedehnter B. auf Eisen, Kupfer, Silber und Gold. Etwa 940 ward der B. am Rammelsberg bei Goslar durch fränkische Bergleute begründet. Im 11. Jahrh. bestanden im Schwarzwald viele Silbergruben, auch kamen im Siegerlande Metall- und Eisengewinnung in Flor, wie denn Siegensche Schmiede- und Gußwaren ihren Ruf durch das ganze Mittelalter behaupteten. Spätestens in das 12., bez. 13. Jahrh. fällt die Eröffnung des Bergbaues am Oberharz, im Mansfeldischen, in Freiberg im sächsischen Erzgebirge, bei Reichenstein, Silberberg, Goldberg und Beuthen in Schlesien, Iglau und Kuttenberg in Mähren, Joachimsthal, Graupen und Graslitz in Böhmen (der Erzbergbau zu Přibram soll bedeutend älter sein), in Schemnitz, Kremnitz, Neusohl u. a. O. in Ungarn etc., vielfach durch wanderlustige deutsche Bergleute. Aus jener Zeit wird auch von Steinkohlengräbereien bei Lüttich und Aachen berichtet. Nach Entdeckung Amerikas und des Seeweges nach Ostindien begann alsbald eine sehr lebhafte Ausbeutung vieler reichen Bodenschätze dieser Länder mit Hilfe von Sklavenarbeit verrichtenden Eingebornen. Allein die berühmten Silbergruben bei Potosi im bolivianischen Gebirgsstock Cerro de Pasco lieferten von 1556–1606 jährlich einen Ertrag von fast 8 Mill. Pesos. Die durch die gewaltige Einfuhr von Edelmetallen etc. verursachte Wertverminderung der europäischen Produktion brachte den weniger ergiebigen, meist auch mit Wasser- und andern Schwierigkeiten kämpfenden heimischen B. in Bedrängnis. Wichtige technische Fortschritte: Einführung der Pferdegöpel, Wasserkunstgezeuge, Setzsiebe, Naßpochwerke, Herde, der Amalgamation, des Grubenkompasses (sämtlich im 16. Jahrh.), der Sprengarbeit (1613) u. a. halfen darüber hinweg. Durch den Dreißigjährigen Krieg jedoch kamen zahlreiche blühende Berg- und Hüttenwerke zum Erliegen. Um die Wiederbelebung des Bergbaues waren namentlich im 18. Jahrh. einsichtige Landesfürsten, unter anderm Friedrich d. Gr., eifrig bemüht. Die zunehmende Entwaldung und Verteuerung des Holzes, der gesteigerte Bedarf an Bau- und Brennstoffen führten nun auch zu vermehrter Berücksichtigung des in Deutschland bis dahin ganz unbedeutenden, mißachteten Steinkohlenbergbaues (bei Saarbrücken, Aachen, an der Ruhr, am Deister, bei Zwickau, Waldenburg, in Oberschlesien). Im gewerbreichen Frankreich, Belgien und England war dies schon früher eingetreten. Die Einführung der Dampfmaschine war natürlich für jenen wie für den B. überhaupt ein neuer mächtiger Hebel zu weiterer Entwickelung. Die ersten Dampfmaschinen von James Watt wurden 1768 und in den folgenden Jahren auf Zinngruben in Cornwall, auf dem Kontinent 1785 bei Mansfeld, 1788 bei Hettstedt und bei Tarnowitz zur Gewältigung starker Wasserzuflüsse in Betrieb genommen. Der Steinkohlenbergbau vermochte aber erst im 19. Jahrh. im Zusammenhange mit der Ausbreitung und Vervollkommnung des Eisenhüttenwesens, der Eisenbahnen, der Dampfschiffahrt etc. und mit Hilfe gewichtiger Fortschritte in allen Zweigen der Bergtechnik sowie einer zeitgemäßen Reform der Berggesetzgebung die gewaltige Ausdehnung und Produktionshöhe zu erreichen, die ihn in den genannten Ländern wie in Nordamerika an die Spitze der gesamten Mineralgewinnung gestellt hat. Auch der Braunkohlenbergbau kam erst in diesem Zeitraum zur Blüte. Der hochbedeutsame Kalisalzabbau begann 1861 zu Staßfurt. Außerdem ist im letzten Jahrhundert eine ungeahnt große Zahl reicher Lagerstätten von Gold, Silber, vielen andern Metallen und sonstigen nutzbaren Mineralien in Ländern der Neuen und Alten Welt neu entdeckt oder wieder aufgeschlossen und mit allen Hilfsmitteln der vervollkommten Technik in Ausbeutung genommen worden, so daß der B. gegenwärtig eine Ausbreitung und Bedeutung besitzt wie nie zuvor.

[Literatur.] Vgl. Serlo, Leitfaden zur Bergbaukunde (4. Aufl., Berl. 1884, 2 Bde.); Köhler, Lehrbuch der Bergbaukunde (5. Aufl., Leipz. 1900); Derselbe, Katechismus der Bergbaukunde (2. Aufl., das. 1898); Höfer, Taschenbuch für Bergmänner (Leoben 1897); Treptow, Grundzüge der Bergbaukunde einschließlich der Aufbereitung (2. Aufl., Wien 1903); Derselbe, B. einschließlich Steinbruchbetrieb und Edelsteingewinnung (Leipz. 1900); Bersch, Mit Schlägel und Eisen. Schilderung des Bergbaues und seiner technischen Hilfsmittel (Wien 1898); Demanet, Der Betrieb der Steinkohlenbergwerke (deutsch von Leybold, Braunschw. 1885); Franke, Bild eines Steinkohlenbergwerkes und Braunkohlentagebaues (Berl. 1901); Fürer, Salzbergbau- und Salinenkunde (Braunschw. 1900); Wabner, Die Bewetterung der Bergwerke (Leipz. 1902); Erhard, Der elektrische Betrieb im B. (Halle 1902); Veith, Deutsches Bergwörterbuch (Bresl. 1870); Dannenberg und Frantz, Bergmännisches Wörterbuch (Leipz. 1882). – Zur Geschichte des Bergbaues: Treptow, Die Mineralbenutzung in vor- und frühgeschichtlicher Zeit (Freiberg 1901); Much, Die Kupferzeit in Europa (2. Aufl., Jena 1893); Reyer, Zinn (Berl. 1881); Beck, Geschichte des Eisens (Braunschw. 1884 ff.); Hochstetter, Über einen alten keltischen B. im Salzberg von Hallstatt (Wien 1882); Haupt, Bausteine zur Philosophie der Geschichte des Bergbaues (das. 1865–1867, 3 Hefte); v. Festenberg-Packisch, Bausteine zur Geschichte des deutschen Bergbaues (Braunschw. 1901). – Zeitschriften: »Zeitschrift für das Berg-, Hütten- und Salinenwesen im preußischen Staat« (Berl.); »Jahrbuch für das Berg- und Hüttenwesen im Königreich Sachsen« (Freiberg); »Berg- u. hüttenmännische Zeitung« (Leipz.); »Österreichische Zeitschrift für Berg- und Hüttenwesen« (Wien); »Berg- und hüttenmännisches Jahrbuch der k. k. Bergakademien zu Přibram, Leoben und Schemnitz« (Prag); »Glückauf« (Essen); »Zeitschrift für praktische Geologie mit besonderer Berücksichtigung der Lagerstättenkunde« (Berl.).

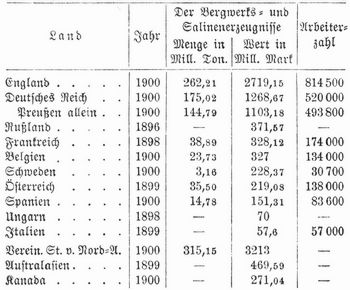

[Statistisches.] Eine Übersicht der Bergwerks- und Salinenproduktion ergibt folgende Tabelle in abgerundeten Ziffern:

http://www.zeno.org/Meyers-1905. 1905–1909.