- Mühle

Mühle (hierzu Tafel »Mühlen« mit Text), Anlage zum Mahlen der Getreidekörner behufs der Gewinnung von Mehl (s. d.); im weitern Sinne heißen Mühlen Apparate, Maschinen oder Anlagen zum Mahlen von Kaffee, Gewürz, Gips, Zement, Steinen, Farben, Glassätzen etc., sowie unter Beibehaltung der alten Namen, zum Pochen von Erzen, zum Zerkleinern von Knochen, Schnupftabak, zum Schneiden von Holz, zur Ölgewinnung, zum Tuchwalken, zur Papierfabrikation, zum Spinnen, Zwirnen, Weben etc. Uneigentlich bezeichnet man als M. ferner eine Reihe von Zerkleinerungsvorrichtungen, wie z. B. die Bogardusmühle, den Desintegrator oder die Schleudermühle, die Exzelsiormühle, in einzelnen Ausführungen Diamant- und Fortschrittsmühle genannt, Kugelmühle etc. Nach der motorischen Kraft unterscheidet man Wasser-, Wind-, Hand-, Roß- und Dampfmühlen.

I. Vorbereitung. In den Getreidemahlmühlen beginnt die Arbeit mit dem Reinigen des Getreides von groben Verunreinigungen (Stroh, Gesäme, Sand, Erde, Steinchen, Nägel etc.), mit denen es trotz der bereits vorgenommenen Reinigung auf Getreidereinigungsmaschinen (s. d.) stark beladen zu sein pflegt (Vorreinigung). Eine andre Vorarbeit umfaßt die Entfernung derjenigen Teile des Kornes, die nicht in das Mehl gelangen sollen. Hierzu ist zunächst unter Hinweis auf »Getreide« und »Mehl« zu bemerken, daß man in der Müllerei die äußere Haut eines Getreidekornes die Schale, die unter der Schale liegende Schicht die Kleberschicht, den eingeschlossenen Körper den Mehlkörper oder Mehlkern, die von der Oberhaut ausgehenden Härchen die Bärtchen und den fettreichen Embryo den Keim nennt. Zur Gewinnung reinen weißen Mehls ist der Mehlkörper, der das Mehl liefert, von Schale, Kleberschicht, Bart und Embryo zu trennen, weil diese Teile dem Mehl eine unansehnliche Farbe geben und außerdem keinen Nährwert besitzen, da die stickstoffhaltige Kleberschicht sich als unverdaulich erwiesen hat. Dazu kommt noch, daß der fettreiche Keim dem Mehl einen öligen Beigeschmack gibt. Die Beseitigung dieser Teile erfolgte bei der alten Mahlmethode mit dem Vermahlen; bei der neuen findet sie zum größten Teil vor dem Vermahlen statt und bildet mit der Vorreinigung eine Vorbereitungsarbeit (Koppen, Kopperei), die zur Anwendung gelangt, wenn es sich um Erzeugung eines möglichst reinen, gleichmäßigen Mehls handelt. Die Vorbereitungsarbeiten werden zweckmäßig in einem besondern Gebäude (Kopperei) vorgenommen. Das Reinigen erfolgt durch Waschen oder auf trocknem Wege (mechanisch). Das Waschen ermöglicht eine gründliche Reinigung und wird in neuerer Zeit in vielen Mühlen angewendet, obwohl es große Vorsicht nötig macht, weil es leicht schädlich auf den Mahlprozeß und die Mahlprodukte wirkt und wegen des Trocknens umständlich und kostspielig ist. Man benutzt dazu Waschmaschinen, der Hauptsache nach aus großen Drehtrommeln bestehend, in die das Getreide von oben einfällt, während das Wasser von unten her ihm entgegenströmt, oder bei denen das Getreide über Kegelflächen abwärts einem Wasserstrom entgegenfällt, der es unter Zurücklassung von schweren Teilen (Steinen etc.) zunächst mitnimmt und dann unter Abführung der leichtern und abgelösten Teile auf Siebflächen etc. sich ablagern läßt. Zum Trocknen dienen Zentrifugen und Trockenmaschinen, in denen trockne Blasluft das Getreide durchströmt. Zur mechanischen Reinigung genügt mitunter die wiederholte Anwendung der Getreidereinigungsmaschinen. In der Regel sind jedoch verschiedene Maschinen in Gebrauch, die durch Benutzung von Sieben, Luftströmen oder Bürsten die Abtrennung und Entfernung der Verunreinigungen bewirken (Putzen), durch Magnete Eisenteile abscheiden (Eisenabscheider), wie bei der Sortiermaschine von Josse Steine auslesen (Steinausleser), oder durch Anwendung von rauhen Flächen und Schlagorganen, also mittels Reiben, Scheuern und Schlagen die Schalen, Spitzen und Keime abstreifen (Schälen, Spitzen). Die Eisenabscheider sind aus Hufeisenmagneten gebildet, die derart aneinandergereiht werden, daß ihre Pole, nach oben gerichtet, in eine geneigte Holzbahn zu liegen kommen, über die das Getreide hinläuft; die Eisenteile werden dabei von den Magneten zurückgehalten. Die Siebe bestehen aus Drahtgewebe oder gelochten Blechen und werden in Anwendung gebracht: 1) als Flachsiebe, wobei die Siebe in einen horizontalen Rahmen eingespannt sind, die eine Schüttelung erhalten (Rüttelsiebe), 2) als Sechskanter, wobei die Siebe ein sechseckiges Prisma bilden, das sich um die wagerechte Achse dreht, und 3) als Zylindersieb, ebenfalls mit Drehung um die wagerechte Achse. Unter den Maschinen zum Reinigen des Getreides mittels eines Luftstromes gehören die Tarare (Aspiratoren, Tararaspiratoren) zu den wichtigsten. Bei ihnen saugt ein kräftiger Luftstrom aus einem entgegenfallenden Getreidestrom die spezifisch leichtern Teile (Hülsen, Spreu, taubes Gesäme u. dgl.) heraus, nimmt sie mit und bewirkt zugleich eine Sortierung der Getreidekörner nach dem spezifischen Gewicht. Man verbindet vielfach Tarare mit Sieben zur gleichzeitigen Sortierung der Körner nach der Größe. Die Bürsten eignen sich besonders zum Reinigen der Körner von Staub, von den beim Schälen und Spitzen abgetrennten Schalenteilchen, Härchen etc. (Putzen) und finden zu diesem Zwecke für sich allein und in Verbindung mit Schäl- und Spitzmaschinen immer mehr Verwendung. Sie werden hierzu gewöhnlich aus Pflanzenfasern (Piassava etc.), seltener aus Borsten oder Draht hergestellt und in den Bürstmaschinen als drehende, senkrechte oder wagerechte Zylinder- oder Kegelbürsten oder als drehende Scheiben (Teller) angeordnet und dadurch zur Wirkung gebracht, daß sie das Gut an siebartigen Flächen hinstreifen und rollen, während ein Luftstrom den abgebürsteten Staub etc. wegsaugt. Zum Zwecke des Schälens werden die Getreidekörner wiederholt mit bedeutender Gewalt an harten, rauhen Flächen hingeschleudert oder vorbeigeführt. Diese Flächen bestehen aus Reibeisen, Sägen, Steinen oder Schmirgelscheiben oder sind mit Schlagschienen versehen oder kanneliert; zum Anschleudern sind schnell drehende Trommeln von Zylinder-, Kegelstumpf- oder Tellerform mit gleichen Arbeitsorganen vorhanden. Soweit das Spitzen nicht zugleich mit dem Schälen erfolgt, findet es am häufigsten zwischen zwei Mühlsteinen nach Art eines gewöhnlichen Mahlganges (Koppmühle, Spitzgang) statt. Damit beim Schälen die Haut nicht in zu kleine Stücke zerrissen wird, wird das Getreide mitunter vor dem Schälen mit Wasser bespritzt (Netzen). Zum Abführen des Staubes sind die Reinigungsmaschinen entweder mit Staubkammern in Verbindung zu bringen, in die der Staub hineingeblasen wird, oder mit Staubfängern zu versehen.

In bessern Koppereien wird das Getreide mit Hilfe besonderer Transportvorrichtungen (Becherwerke, Schnecken etc.) ohne Zutun von Handarbeit von einer Maschine der nächstfolgenden zugeführt. Eine solche Kopperei z. B. für eine tägliche Leistung von etwa 600 metr. Ztr. umfaßt ein Gebäude mit Kellerraum, 3 Stockwerken und Dachraum. Das Getreide gelangt durch einen Auszug unter das Dach und hier zunächst auf ein großes Sieb (Schrollensieb), das die gröbsten Verunreinigungen zurückhält, sowie über einen Magnet. In dem 3. Stock stehen 5 Tarare; in dem 2. Stock 6 Zylindersiebe (Kleinweizenzylinder) mit geschlitzten Blechmänteln zur Abscheidung der seinen Körner, nebst 6 Trieuren; im 1. Stock (Erdgeschoß) die Putz-, Schäl- und Spitzmaschinen. Das Getreide fällt vom Magnet in den 1. Tarar, geht dann über die Siebe und die Trieure, von hier in die 1. Putzschälmaschine, mit Hilfe eines Elevators in den 2. Tarar, dann zur 2. Putzschälmaschine hinab, zum 3. Tarar hinauf, zur 3. Putzschälmaschine und zum 4. Tarar. Von diesem gelangt es in den Spitzgang und endlich zum 5. Tarar, um der Vermahlung zugeführt zu werden. Über Vorbereitungsmaschinen und Mühlenanlagen s. beifolgende Tafel, S. I u. VI.

II. Mahlen. Die Verwandlung der Getreidekörner in Mehl (Mahlen) erfolgt durch Zerreiben oder Zerschneiden zwischen ebenen, gefurchten Flächen (Mahlflächen) zweier sich gegeneinander drehenden Steine (Mühlsteine [s. d.]: Steingang) oder drehenden Walzen (Walzengang), oder durch Zerschlagen in Schleudermühlen (Desintegrator, s. d.) und Scheibenmühlen (s. Exzelsiormühle), oder auch durch Kombination dieser Zerkleinerungsmethoden. Dabei unterscheidet man drei verschiedene Verfahren: Flachmüllerei, Hochmüllerei u. Halbhochmüllerei. Bei der Flachmüllerei wird das gespitzte Getreide möglichst vollständig mittels Eines Durchganges durch den Mahlapparat (Mahlgang) in Mehl verwandelt. Sie setzt zwischen den Arbeitsflächen der Mahlapparate einen sehr geringen Abstand voraus und leitet hiervon die Benennung ab. Die Hochmüllerei (Wiener, österreichisches, ungarisches Verfahren) zerkleinert das Getreide stufenweise in mehreren Durchgängen (Schrotungen). Bei dem ersten Durchgange (Spitzen) steht der Läufer des Steinganges hoch (daher der Name), oder die Walzen stehen weit, so daß von den Körnern nur die äußere Schicht abgerieben wird und ein rundlicher Körper zurückbleibt. Beim zweiten, dritten etc. Schroten mit stets enger gestellten Mahlwerkzeugen wiederholt sich derselbe Vorgang, so daß immer feinere Produkte entstehen; jeder Mahlprozeß liefert dabei Körner von sehr verschiedener Größe, die jedoch nach fünf Größen benannt und durch Siebe getrennt werden: Schrot, Auflösung, Gries, Dunst, Mehl. Das zuerst entstandene, von Kleie, Gries und Mehl gesonderte Schrot, liefert zweites Schrot, Auflösung, Gries, Dunst, Mehl etc. Die dabei gewonnenen Griese werden, nachdem sie von den begleitenden Kleienteilchen etc. befreit (geputzt) sind, nun in Mehl verwandelt (daher auch Griesmüllerei), das um so reiner und weißer wird (Auszugsmehl), je seiner die vermahlten Griese (zuletzt Kerngries genannt) waren. Da die Zahl der Vermahlungen sehr verschieden sein kann, so erhält man zahlreiche Gries- und Mehlsorten. Die letztern werden mit Nummern und Namen versehen, und zwar in abnehmender Feinheit in der Regel folgendermaßen, bei Weizen: Nr. 00 Kaiserauszug (Kaisermehl), Nr. 0 Auszug, Nr. 1 und 2 Bäckerauszug, Nr. 3 Mundmehl, Nr. 4 Semmelmehl, Nr. 5 weißes Pollmehl, Nr. 6 schwarzes Pollmehl. Die Halbhochmüllerei, die zwischen der Flach- und Hochmüllerei steht, arbeitet nach der Methode der Hochmüllerei, aber mit weniger Mahlungen und Sichtungen.

Spitzmehl entsteht beim Spitzen; Staubmehl befindet sich in dem Staubabgang der Sicht- und Putzmaschinen; Fußmehl ist das vom Fußboden zusammengekehrte Mehl. Die weißen Mehle heißen auch seine Züge und Vordermehle, die dunklern dagegen grobe Züge und Hintermehle; seine Schalen führen auch den Namen Haspan.

Zu einem gewöhnlichen Mahlgange gehören zwei Steine, wovon der untere (Bodenstein) festliegt, der obere (Läufer) mittels einer sogen. Haue schwebend auf einer Achse (Mühlspindel, Mühleisen) getragen und gedreht wird, die durch ein Loch des Bodensteins geht. Das Getreide fällt aus dem Rumpfzeug durch ein zentrisches Loch (Steinloch, Läuferauge) des Läufers auf den Bodenstein, um von hier zwischen die Mahlflächen zu gelangen, von denen es zerrieben an der Steinperipherie in die die Steine umgebene Zarge geschoben wird, die es durch das Mehlloch verläßt. Da die Feinheit des Mahlproduktes von der Entfernung der Mahlflächen abhängt, so ist der Läufer mit einer Steinstellung (Lichtwerk) versehen, die mit Hilfe eines Hebels oder einer Schraube die Mühlspindel hebt oder senkt. Diesen oberläufigen Mahlgängen stehen die viel seltener verwendeten unterläufigen, mit drehenden Untersteinen, gegenüber.

Das gewaltsame Zerreiben der Zellen erzeugt zwischen den Mahlflächen der Steine um so mehr Wärme, je schneller die letztern sich bewegen; da nun diese Wärme aus dem Mahlgut Wasser austreibt, welches das Mehl leicht verkleistert oder dunstig macht, die Siebmaschen verstopft und den Siebprozeß stört, so ist entweder die Steingeschwindigkeit so zu bemessen, daß sich keine erhebliche Wärme bildet, oder für Abkühlung der Mahlflächen und des Mahlgutes zu sorgen durch Steinventilation, weil hierdurch die Drehgeschwindigkeit der Steine und somit die Leistung des Mahlganges bedeutend (auf das Zwei- bis Dreifache) gesteigert werden kann. Statt der früher vielfach geübten Art der Abkühlung, bei der man das Mehl vermittelst eines drehenden Rechens (Hopperboy) auf einer Tenne fortwährend durchrührte, wird jetzt mit Gebläsen nach Abschluß des Läuferauges durch den Raum zwischen der Zarge und den Steinen Luft gesogen, so daß durch das Steinauge kalte Luft eindringt und mit Feuchtigkeit gesättigt abzieht (Steinventilation, Mahlgangslüftung). Zur Verhinderung der Mitnahme von Mehlstaub ist über dem Läufer ein faltenreiches Filter aus Barchent angebracht, das die Luft durchläßt, aber den Staub zurückhält, der durch Abklopfer entfernt wird.

Nebst den Steingängen finden die sogen. Walzenstühle eine große, stetig zunehmende Verwendung. Die wirkenden Teile derselben sind Walzen von 320–1000 mm Länge und 200 bis 350 mm Durchmesser aus widerstandsfähigstem Material, vornehmlich Hartguß und Porzellan.

Die Oberfläche ist entweder glatt (Glattwalzen, Glattstühle) oder mit dreieckigen Furchen versehen (geriffelt, Fig. 1, Riffelwalzen, Riffelstühle), die der Walzenachse parallel oder nach steilen Schraubengängen eingeschnitten sind (s. Hobelmaschinen). Je nach der zu verrichtenden Arbeit teilt man die Walzenstühle ein in: 1) Quetschstühle zum Breitdrücken: Glattwalzen; 2) Brechstühle zum Vorzerkleinern: grobe Riffelwalzen; 3) Schrotstühle zum Schroten: grobe Riffelwalzen; 4) Auflösstühle zum Auflösen von Gries: seine Riffelwalzen; 5) Ausmahlstühle zur Verwandlung von Dunst in Mehl: Glattwalzen oder seine Riffelwalzen.

Um den Walzen eine vorteilhaftere, zerreibende Wirkung zu geben, erhält die eine eine größere Geschwindigkeit als die andre (Voreilung, Differentialwalzen). Bei gleicher Geschwindigkeit entstehen leicht zusammengebackene Stücke (Fladen), deren Zerteilung eine Art Schälmaschine (Detacheur) oder Dismembratoren (s. Desintegrator) bewerkstelligen. Die Zahl der Walzen in einem Stuhl beträgt 2,3 oder 4, selten mehr; ihre Lage und Verteilung ist horizontal paarweise nebeneinander oder vertikal übereinander und zwar einzeln oder paarweise. Besonders wichtig ist bei den Walzenmühlen die Regelung der Materialzufuhr oder Ausschüttung und der Walzenstellung, indem die Speisung sehr regelmäßig und das Walzenstellzeug derart eingerichtet sein soll, daß die Walzen durch Gewichte oder Federn mit einem bestimmten Druck gegeneinander gepreßt, aber voneinander gerückt werden, wenn größere harte Körper (Steine, Nägel etc.) dazwischen geraten. Bei vielen Walzenmühlen findet sich eine selbsttätige Abstellungsvorrichtung, die in Tätigkeit tritt, wenn die Speisung aufhört, indem sie ein Läutewerk in Gang setzt.

III. Sichten. Das Sichten umfaßt nicht nur die Abscheidung der Kleie von dem Mehl, sondern auch die Sortierung der Mahlprodukte in Schrot, Gries, Mehl etc. Es wurde früher in Beuteln aus lose gewebtem sogen. Beuteltuch vorgenommen (daher Beutlerei, Beutelgeschirr, Beutelmaschine, Beutelwerk, Beutelprozeß) und beschränkte sich auf das Beuteln des Mehls zur Abscheidung der Kleie. Diese einfache Sichtung, die fast nur noch bei der Roggenmehlerzeugung und in einzelnen Fällen beim Vermahlen von Weizen in der Flachmüllerei vorkommt, hat entsprechend dem Bestreben, immer feinere und weißere Mehle zu gewinnen, die größte Ausbildung in der Hochmüllerei erhalten, wo sie ausschlaggebend für den Erfolg geworden ist.

Die Vorrichtungen zu dem Sichten (Tafel, S. IV u. V) bewirken entweder eine Trennung nach Größe oder dem verschiedenen spezifischen Gewicht der zu trennenden Teile, also entweder durch Siebe oder durch einen Luftstrom. Abgesehen von dem alten Beutel werden die Siebe durch Bespannung ebener Rahmen (Plansichter), oder sechs- und achteckiger Prismen (Mehlzylinder, Mehlmaschine), oder zylindrischer Skelette (Rundsichter) mit Müllergaze (s. Gaze) hergestellt. Die Betätigung erfolgt bei den Plansichtern durch eine eigentümliche Rüttel- oder kreisende Bewegung, bei den Mehlzylindern und Rundsieben durch Drehung um die Achse, sehr oft kräftig unterstützt durch die Wirkung von Flügeln, die sich im Innern drehen (Zentrifugalsichtmaschinen). Bespannt man die Sichtmaschinen mit Müllergaze von verschiedener Feinheit, so erfolgt auch mit einer Maschine eine Sortierung in mehrere Mehle etc. von verschiedener Feinheit. Die Putzmaschinen (Schrot-, Gries-, Dunstputzmaschinen) beruhen wie die Tarare (s. oben) auf der Wirkung eines Windstromes von entsprechender Stärke auf einen Strom herabfallenden Mahlgutes, indem alle Teilchen des letztern auf ihrem Weg eine Ablenkung, und zwar die spezifisch leichtesten die größte und die spezifisch schwersten die kleinste, erfahren. Man sondert auf diese Weise die ungeputzten Griese in Gries, Kleie und einen zwischen beiden stehenden Überschlag, also in drei Produkte, die in besondern Behältern aufgefangen werden. Da zu einer guten Wirkung der Putzmaschinen notwendig ist, daß das Mahlgut der Größe nach sorgfältig sortiert ist, bevor es dem Luftstrom dargeboten wird, so befinden sich in der Regel über den Griesputzmaschinen noch besondere Siebe (Grieszylinder, Dunstzylinder, Plansichter oder Säuberer), die das Mahlgut zuerst passiert.

IV. Mischen, Numerieren, Trocknen der Mehle. Das Mischen der Mehle hat den Zweck, die möglichst größte Gleichförmigkeit einer größern Menge eines oder verschiedener Mehle für den Handel herzustellen, und erfolgt auf den Mehlmischmaschinen oder in Mischkammern durch Umschaufeln. Die gewöhnlichen Mischmaschinen sind entweder der Hauptsache nach horizontale Scheiben mit nach oben gerichteten Pflöcken, die sich schnell drehen und das in der Mitte auffallende Mehl in der Mischkammer herumschleudern, oder große viereckige Kasten, die sich unten verengern und in denen das eingeschüttete Mehl frei herunterfällt und von einer sogen. Mehlschraube aufgefangen und durch den Transport weiter gemischt wird. Die Numerierung der Mehlsorten bezieht sich auf deren Farbe in der Weise, daß die niedrigste Nummer, z. B. Nr. 0, die weißeste, die höchste, z. B. Nr. 6, die dunkelste Farbe bedeutet. Über die Farbenunterschiede und Vergleiche sowie das Pekarisieren (von Pékar erfunden) s. Mehl. Versandmehle werden der Haltbarkeit wegen vielfach auf besondern Trockenmaschinen getrocknet.

V. Mühlenanlagen. Die Mühlen der Neuzeit (Kunstmühlen) zeichnen sich besonders dadurch aus, daß der Transport des Getreides zu den Reinigungsmaschinen, den Schälmaschinen und Spitzgängen, von diesen zu den Mahlgängen, Sortiermaschinen etc. durch mechanische Vorrichtungen, Elevatoren (s. d.) oder Becherwerke in vertikaler und Transportschrauben (Mehlschrauben) in horizontaler Richtung verrichtet wird, so daß nach Ingangsetzung der M. mit den entsprechenden Geschwindigkeiten an den einzelnen Maschinen die sämtlichen Arbeiten automatisch vor sich gehen (automatische Mühlen). Auch zum Einstampfen des Mehles in die Säcke und Fässer benutzt man dann Mehlpackmaschinen. – Beschreibung und Abbildung der in der Müllerei benutzten Maschinen und Apparate s. auf beifolgender Tafel.

Häufig kommen in Mühlen Brände ohne direkt wahrnehmbare Veranlassung vor. Eine Erklärung gibt die Untersuchung von Weber, nach der in der Luft suspendierter Mehlstaub unter gewissen Umständen durch eine Flamme oder glühende Körper explosionsartig zur Entzündung gebracht werden kann (vgl. Staubexplosionen).

[Geschichtliches.] Die Erfindung der Mehlbereitung und der Mühlen wird von Plinius nach der attischen und sizilischen Sage der Demeter (Ceres), nach der dorischen dem Leleger Myles in Alesiä (Mahlstadt) zugeschrieben. Nach andern Sagen war ein Telchine, Mylas, der Erfinder, der in Kamiros ein Heiligtum der Mahlgötter errichtete und selbst als Erfinder des Mühlsteins verehrt wurde. Von dem hohen Alter der Erfindung zeugt der Umstand, daß Zeus auch den Beinamen der »Müller« (myleus) hatte. Alte ägyptische Wandgemälde zeigen Mörser und Siebe und die Bereitung des Mehls mit Hilfe derselben. Die Indianer zu Monterey und die Nubier zerreiben die Getreidekörner zwischen zwei kleinen, mit der Hand geführten Steinen, und auf ähnliche Weise dürfte man zur Anwendung der Mühlsteine geführt worden sein. Im Norden sind die ältesten, der Steinzeit angehörigen Handmühlen größere, trogförmig ausgehöhlte Granitblöcke, sogen. Riesenhacken, in denen die Körner mit einem kleinern kugeligen Stein zerrieben oder zerquetscht wurden (vgl. Mahlsteine). Alsdann finden sich, z. B. in Ungarn, auch in der Steinzeit flache Steine, zwischen denen die Körner zerrieben wurden. Solche wurden aus der frühern Metallzeit auch im Norden gefunden, z. B. in der Mark Brandenburg und Sachsen, mit einem der Form nach an einen Kommißbrotlaib erinnernden Oberstein.

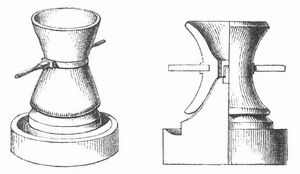

Mahlmühlen mit zwei Steinen erwähnen Moses und Homer, doch sind die Steine solcher alter Mühlen sehr klein gewesen; bei Abbeville ausgegrabene hatten nur einen Durchmesser von 30 cm. Derartige Mühlen haben sich im Orient und in China bis heute erhalten. In Pompeji hat man anders gestaltete Mühlen ausgegraben (Fig. 2). Der untere Stein von 1,5 m Durchmesser trägt auf einem emporragenden Kegel, dessen Spitze mit einem eisernen Zapfen gekrönt ist, den obern Stein, der einer Sanduhr gleicht, indem er zwei glockenförmige Höhlungen besitzt, die mit ihren Spitzen in der Mitte des Steines zusammenstoßen. An der offenen Verbindungsstelle der Glockenscheitel ist ein stegartiges Eisen befestigt mit einer Öffnung in der Mitte zur Aufnahme des Zapfens des Untersteins. Das Getreide wurde in die obere Glocke geschüttet und der Oberstein durch Hebel gedreht. Bei Anwendung schwererer Mühlsteine benutzte man zum Betrieb Pferde, Esel oder Rinder. Mithradates d. Gr. (geb. 132 v. Chr.) besaß schon eine Wassermühle. Vitruv beschreibt zuerst durch unterschlächtige Wasserräder betriebene Mühlen. Zur Zeit der Belagerung von Rom durch die Ostgoten erfand 537 Belisar die Schiffmühle, bei der das Wasserrad auf einem Schiff von der Tiberströmung bewegt wurde. Die Wasserradmühlen verbreiteten sich bald über ganz Europa und fanden namentlich in Deutschland Aufnahme und unausgesetzte Verbesserungen. Auch Windräder verwendete man zuerst in Deutschland und zwar um die Mitte des 11. Jahrh. Jahrhundertelang ist dann das Mühlwesen auf der alten Stufe stehen geblieben, bis von Amerika her ein mächtiger Anstoß erfolgte. Dort bestanden bereits im Anfang des vergangenen Jahrhunderts in Pennsylvanien und am Mississippi Mühlen, welche die Leistungen europäischer Mühlen weit übertrafen, indem sie auf den Großbetrieb eingerichtet waren. Dazu kam die Anwendung der Dampfmaschine (zuerst 1784 in England, 1826 in Frankreich, 1825 in Deutschland und zwar in Magdeburg), so daß von dieser Zeit an die Dampfmühlen nach amerikanischem System schnelle Ausbreitung gewannen. 1834 wandte Sulzberger nach dem versuchsweisen Vorgang andrer (Helfenberger 1821) eiserne Walzen statt der Mühlsteine an und legte dadurch den Grund zur außerordentlich schnellen Entwickelung der Walzenmüllerei, die einen weitern Aufschwung durch Wegmann (Zürich), den Erfinder der Porzellanwalzen, 1874 erhielt. Nach der letzten Gewerbezählung zählte man 1894 im Deutschen Reiche: 14,301 Windmühlen, 25,851 Wassermühlen, 2094 Dampfmühlen, 1352 Mühlen mit Wasser und Dampf, 624 Mühlen mit Wasser und Wind; zusammen 44,222 Mühlenanlagen überhaupt. Vgl. Rühlmann, Allgemeine Maschinenlehre, Bd. 2 (2. Aufl., Braunschw. 1876); Wiebe, Die Mahlmühlen, eine Darstellung des Baues und Betriebes etc. (Stuttg. 1861); Fairbairn, Treatise on mills and mill-work (4. Aufl., Lond. 1878); Meißner, Die Walzenmüllerei (Jena 1881); Kunis, Die Reinigung des Getreides und die-dazu benutzten Maschinen und Apparate (Leipz. 1884); Pappenheim, Populäres Lehrbuch der Müllerei (4. Aufl., Wien 1903); Kick, Mehlfabrikation (3. Aufl., Leipz. 1894); Thaler, Die Müllerei (Wien 1894); Fischer, Die Müllerei (Braunschw. 1897); Baumgartner und Graf, Handbuch des Mühlenbaues und der Müllerei (Berl. 1902–04, 3 Bde.); Stockli, Der Bau der Getreidemahlmühlen (Leipz. 1901–02, 2 Bde.); Bennett und Elton, History of cornmilling (Lond. 1898–1905, 4 Bde.); Mohr, Die Entwickelung des Großbetriebes in der Getreidemüllerei Deutschlands (Berl. 1899); Zeitschriften: »Die Mühle« (Vereinsblatt der Müllereiberufsgenossenschaft, Leipz., seit 1864); »Deutscher Müller« (Organ des Verbandes deutscher Müller etc., das., seit 1880); »Der Müller« (Berl., seit 1885); »Allgemeine deutsche Mühlenzeitung«, Organ des Vereins deutscher Handelsmüller (Charlottenb., seit 1898); »Österreichisch-ungarische Müllerzeitung« (Wien, seit 1867).

http://www.zeno.org/Meyers-1905. 1905–1909.