- Eisengießerei

Eisengießerei (hierzu Tafel »Eisengießerei« mit Text) ist der Inbegriff aller Mittel, Anlagen und Verfahrungsarten zur Erzeugung von Gußgegenständen aus Eisen. Als Gußmaterial dient weißes und graues Roheisen, am besten ein- oder mehrmal umgeschmolzen (Gußeisen). Graues Roheisen entspricht den meisten Zwecken der E., es füllt die Formen gut aus und läßt sich leicht bearbeiten; weißes und halbiertes Eisen dient z. B. für Hartguß und sogen. schmiedbaren Guß, und phosphorhaltiges Eisen seiner Dünnflüssigkeit wegen für Kunstguß. Gewöhnlich werden verschiedene Eisensorten gemischt (gattiert), bisweilen unter Zusatz von Schmiedeeisen und Stahlspänen (Stahlguß).

Man unterscheidet Hochofenguß, bei dem das Eisen direkt aus dem Hochofen vergossen wird, und Umschmelzbetrieb, bei dem das Eisen besonders umgeschmolzen wird. Letztere Methode bildet die Regel. Das Schmelzen des Eisens erfolgt in Tiegeln für kleine Gußstücke, besonders für schmiedbaren Guß, in Flammöfen zum Einschmelzen großer Eisenblöcke (deren Zerschlagen schwierig ist: Walzen, Gußköpfe, Fundamentplatten etc.) und zur Hervorbringung sehr fester Gußstücke aus hellgrauem siliciumarmen Eisen. Der Einsatz in Flammöfen beträgt 2,5–12,5 Ton., im Mittel etwa 5 T.

Am gebräuchlichsten sind zum Schmelzen des Eisens Schachtöfen (Kupolöfen), in denen zuerst ein Anwärmen durch Entzünden eines Holzfeuers im Herd unter allmählichem Zuwerfen von Koks bis zu einem Drittel des Ofens (Füllkoks) und Aulassen des Gebläses, dann unter abwechselndem Aufgeben (Gichtsetzen) von Eisen und Koks das Schmelzen stattfindet. Man rechnet durchschnittlich auf 1 Ton. (1000 kg) Eisen 70–120 kg Koks inkl. Füllkoks und 30–60 kg Abbrand. Die Durchschnittsgröße eines Kupolofens ist so bemessen, daß man damit im vollen Betrieb stündlich 2–3000 kg Eisen schmelzen kann, wobei die Schmelzzeit zwischen 1 und 5 Stunden dauert. Für sehr große Gußstücke sind daher mehrere Ofen in Betrieb zu setzen.

Zur Herstellung der Gußformen (Formerei) dient hauptsächlich magerer Formsand im nassen Zustande (grüner Sand), weil er nur im feuchten Zustande genügend zusammenhält. Der Sand muß eine gewisse Feinheit besitzen und so beschaffen sein, daß die Form für Luft durchlässig ist und ohne Verletzung einen Guß auszuhalten vermag. Passender Natursand wird durch Mahlen, Sieben und Vermischen mit Kokspulver und Wasser zubereitet. Fetter Sand (Masse) behält nach dem Trocknen genügend Festigkeit; er wird naß geformt und die Form vor dem Gießen getrocknet. Lehm ist am bildsamsten, wird, zur Vermeidung des Reißens mit Pferdedünger oder Haar vermischt. ebenfalls naß verarbeitet und zum Gießen scharf getrocknet. Beim Schalen- oder Koquillenguß benutzt man eiserne Schalen oder Kapseln statt der Sandformen, um das Eisen an der Oberfläche abzuschrecken und in Hartguß (s. d.) zu verwandeln. Die Formerei benutzt am häufigsten zur Herstellung der Formen hölzerne Modelle, d.h. genaue Abbilder der herzustellenden Gegenstände, die um das Schwindmaß (1/96) größer als die Abmessungen der Gußstücke sind (s. Gießerei). Das Modell wird in den Sand eingedrückt oder zweckmäßiger der letztere auf das Modell geschüttet und durch Feststampfen lückenlos an die Oberfläche angedrückt. Einfache Modelle lassen sich aus der Form ohne Beschädigung der letztern ausheben, namentlich wenn sie ein wenig verjüngt sind. Ist das Ausheben des Modells aus dem Sande bei keiner Lage möglich oder vorteilhaft, so wird es in so viele (möglichst wenige) Teile zerschnitten, daß jeder leicht aus der Form gebracht werden kann. Hohlkörper formt man gewöhnlich mit einem Vollmodell und spart den Hohlraum durch besonders angefertigte Stücke Kerne (Kernguß) aus. Diese Kerne sind in der Regel aus fettem Sand oder Lehm mittels Formen (Kerndrücker, Kernkasten) oder, namentlich bei Rotationskörpern, mittels einer Drehbank (Drehlade) hergestellt. Kernstücke (Zulagen) füllen Aussparungen in der Form aus, die das Modell hinterläßt. Kerne und Kernstücke erhalten vielfach im Innern Eisenteile (Spindeln, Skelette, Gerüste) zur Erhöhung der Festigkeit und in der Form besondere Kernstützen oder Kernnägel (Formerstifte) zum Tragen und Befestigen.

Bei der Herdformerei für ordinäre oder sehr großflächige Gußstücke (Ofenroste, Gewichtstücke, Fundamentplatten, Fensterrahmen u. dgl.) erhält der Herd eine Lage Formsand, in den das Modell von oben her eingelegt oder eingegraben wird, unter gleichzeitigem Anhäufen des Sandes an den Modellflächen mittels kleiner Schaufeln (Andämmen). Dabei bleibt die Form oben offen, oder sie wird mit einer Platte u. dgl. überdeckt (offener u. bedeckter Herdguß). Weitaus am häufigsten findet die Bildung der Form in besondern Gefäßen (Kasten, Flaschen, Laden) statt (Kastenformerei), die fast ausschließlich aus zwei genau zusammenpassenden viereckigen Rahmen aus Holz oder Eisen bestehen; nur für mehrteilige Modelle sind so viele Kastenteile als Modellteile notwendig. Man legt das Modell oder den Modellteil mit seiner Schnittfläche auf ein Modellbrett, setzt den einen Kastenteil (Unterkasten) darüber, siebt auf das Modell seinen Formsand, drückt diesen an, füllt dann den ganzen Raum mit Sand, stampft diesen fest, streicht den Überschuß mit einem Lineal ab, legt ein zweites Brett auf, dreht den Kasten um, legt den zweiten Modellteil auf den ersten, den zweiten Kastenteil (Oberkasten) ebenfalls auf den ersten und formt nun in derselben Weise ein. Dann nimmt man den Oberkasten wieder ab, das Modell heraus, bessert etwa entstandene Unvollkommenheiten aus und setzt die Kastenteile zum Eingießen zusammen. Damit beim Abheben des Kastens die Sandflächen sich unversehrt trennen, wird nach dem Wenden des Unterkastens die Sandfläche mit seinem, trocknem Sand (Scheidesand) überstreut, ferner die fertige Form inwendig mit seinem Koks- oder Kohlenstaub aus einem Beutel bepudert. Außerdem werden durch Ausheben von Sand oder Einformen besonderer Modelle Kanäle zum Eingießen und zum Entweichen der Luft während des Eingießens (Windpfeifen) angelegt. Große, namentlich hohe Gegenstände werden in tiefen Gruben (Dammgruben) geformt und gegossen. Von großer Wichtigkeit ist ferner die Anordnung des Gießkopfes (verlorner Kopf, Anguß; s. Gießerei). Eine wesentliche Erleichterung beim Formen gewähren die Modellplatten, auf denen die Modellteile genau einander gegenüber befestigt sind, die demnach als Modellbretter dienen und das Zusammensetzen der Modellteile überflüssig machen. Die auf gleiche Weise aus Masse hergestellten, dann getrockneten Formen dienen wegen ihrer Festigkeit besonders zum Gießen von Gegenständen, deren Sandformen leicht beschädigt werden könnten; außerdem liefern sie wegen ihrer langsamen Wärmeentziehung einen gleichmäßigen weichen Guß. Lehm ist wegen seiner großen Festigkeit und Bildsamkeit das brauchbarste Material für schwierig herzustellende Formen, bei denen feinste Ausbildung verlangt wird. In der Lehmformerei wird das Material mittels Schablonen (Schablonenformerei) verarbeitet (s. Gießerei). Namentlich findet die Drehlade hier Verwendung zur Erzeugung der Kerne, wobei, um das Brennen zu erleichtern, die röhrenförmigen Kernspindeln erst mit Strohseilen umwickelt werden. Bei hohlen Gußstücken, z. B. einem Zylinder, bildet man erst aus Lehm den Kern um ein Mauerwerk als Grundlage, überpinselt den Kern mit Aschewasser (Schlichte), überzieht ihn mit Lehm, dreht diesen mit der Schablone ab (Hemd, Dicke), schlichtet und formt darüber eine dritte Sch icht (Mantel). Nach dem Brennen wird der Mantel abgehoben, dann das Hemd entfernt und der Mantel, der im Innern die äußere Form des Gußstückes auf dem Hemd als Modell erhalten hat, wieder über den Kern gebracht, wobei man den Hohlraum für den Guß aufspart. Zum Trocknen, bez. Brennen der Masse- und Lehmform dienen Kammern oder eine im Innern derselben angebrachte Feuerung oder ein eingesetzter Korb mit brennendem Koks. Eine Spezialität der Eisengießereien bildet der Röhrenguß in vertikaler Lage, mit einer Vorrichtung, um das Modell herauszuziehen, sowie den Kern von oben einzusenken. Die Form aus Masse wird durch hindurchstreichende Feuergase (oder erhitzte Luft) getrocknet und in derselben Lage ausgegossen. über die in der E. benutzten Formmaschinen s. Gießerei. Über die in der E. benutzten Öfen und Gießpfannen s. beifolgende Tafel.

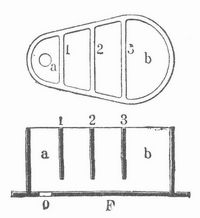

Das Gießen in die Formen erfolgt selten durch direkten Abstich aus dem Hochofen und Schmelzofen, gewöhnlich mittels Gießkellen und Gießpfannen, in denen man das Eisen auf die richtige Temperatur abkühlen lassen kann. Die kleinern Gießkellen werden mit der Hand, die größern mittels Krane nach der Form transportiert. Die Kellen und Pfannen bestehen aus Eisenblech, sind innen mit einem Überzug von Lehm bekleidet und werden vor der Benutzung angewärmt. Das Gießen muß ohne Unterbrechung geschehen, und dabei für rasches und frühes Entzünden der sich bildenden Gase gesorgt werden, wozu bei größern Formen brennende Hobelspäne u. dgl. an die Windpfeifen gelegt werden. Bei der gewöhnlichen Art des Eingießens ist das Mitreißen von Luft, Schlacke (sogen. Schaum) und somit die Bildung schlechter, ungleichmäßiger Stellen und Poren im Gußstück kaum zu umgehen. Um dies zu vermeiden, benutzt man einen Abscheider, der aus einem ovalen, aus feuerfestem Ton gebrannten Rahmen mit drei Scheidewänden 1, 2, 3 (s. Abbild.) besteht, die nicht bis zum untern Rand reichen. Dieser Rahmen wird so auf die Gußform F gesetzt, daß die kleinere Kammer a über dem Gußloch o steht. Wird dann das flüssige Metall in die Kammer b gegossen, so läuft es unter den Rändern der drei Scheidewände, die den Schaum zurückhalten, ruhig und rein in die Form.

Die aus der Form genommenen Gußwaren werden vom anhaftenden Formmaterial befreit (geputzt). Eingüsse, Windpfeifen und Nähte werden abgeschlagen, glatt gemeißelt, oder mit Schleifsteinen oder Sandgebläse geschliffen. Gußwaren, die von einer Spannung befreit oder weicher gemacht werden sollen, unterliegen dem Anlassen (Tempern) in der Glühhitze. Durch das Glühen in sauerstoffhaltenden Substanzen (Roteisenstein) werden die Gußstücke entkohlt und in schmiedbaren Guß übergeführt. – Die E. liefert Maschinenteile, Röhren für Gas-, Wasser-, Dampfleitungen, Kanalisation etc., Feuerungsgegenstände, Öfen, Kandelaber, Treppen, Türdrücker, Fensterrahmen und andre Bauteile (Bauguß), Geschirre, Monumente, Kunstgegenstände etc. 1900 verschmolzen 1253 Eisengießereien mit 95,548 Arbeitern 2,090,007 Ton. Roheisen und Alteisen im Werte von 352,289,000 Mk. und 51,262 Ton. direkt aus dem Hochofen.

Geschichtliches.

Über die Verwendung von Eisen zum Gießen im Altertum herrschen nur Vermutungen. In China hat man bereits 700 v. Chr. Eisen gegossen, wie eine 13 m hohe gußeiserne Pagode aus jener Zeit beweist. Die erste beachtenswerte Verwendung fand Gußeisen zum Gießen von Geschützkugeln und Geschützen. Letztere sollen schon 1388 von Beham in Memmingen hergestellt worden sein und finden dann Erwähnung 1422 im Hussitenkriege; Gußeisenkugeln sind Mitte des 15. Jahrh. in Flandern, und zwar in Koquillen, gegossen. Eisengußwaren erscheinen erst im 15. Jahrh. als Handelsware, und noch sind einige Gußwerke aus dieser Zeit, namentlich Stubenöfen, vorhanden (eiserner Ofen auf der Feste Koburg 1450, im bayrischen Nationalmuseum aus Schloß Trausnitz 1470–1480). Nachweise von damals gegossenen Töpfen, Kugeln, Platten etc. finden sich in den Archiven der ältern Eisenwerke (z. B. in Ilsenburg am Harz). Zur Anfertigung der Formen bediente man sich früher ausschließlich des Lehmes. Nur als später die Abgüsse auf offenem Herd hergestellt werden konnten, wurde der Sand benutzt. Nach der Erfindung des Schießpulvers bildete der Munitionsguß lange Zeit die Hauptaufgabe für die Eisengießereien, und zu den Formen, sowohl den vollen als den hohlen (Bomben, Granaten, Leuchtkugeln), zum Mantel als zum Kern, wurde Lehm verwendet. Michael Michen, kaiserlicher Oberfeuerwerker, behandelt in seiner »Neuen kuriosen Geschützbeschreibung« vom Jahr 1705 diese Formmethode. Späterhin bediente man sich als Formen zum Guß der vollen Munition auch metallener und eiserner Schalen (Koquillen), die bei den Engländern noch 1785 im Gebrauch waren. Vom Jahre 1751 an formte das Eisenhüttenwerk zu Zehdenick und unmittelbar darauf eine Anzahl andrer Eisengießereien in Sand und die Kerne aus Lehm mittels Spindel und Schablone. Eiserne Geschütze wurden in eisernen Kasten in Sandformen zuerst in England gegossen und in Frankreich 1793 allgemein eingeführt. In Deutschland begann der Geschützguß nach der neuen Formmethode 1809 zu Gleiwitz und in der königlichen E. zu Berlin. Überhaupt bildete sich die Sandformerei sowohl auf dem Herd als in Kasten von der Mitte des 18. Jahrhunderts mit großem Erfolg aus, z. B. in der Pfalz und in Westfalen, zum Gießen von Kochgeschirren und Steinkohlenöfen für Zimmerheizung, wobei sich aber die reine Lehmformerei selbst für die oben genannten Gußsachen in Westfalen noch sehr lange in hoher Vollendung (Stockrader Eisenhüttenwerk) erhalten hat. In Frankreich wurde 1762 der Sandguß in Kasten auch schon zur Anfertigung von eisernen Grapen und Röhren angewendet, indessen wurden Gegenstände dieser Art im ganzen doch noch häufig nach der alten Methode in Lehm geformt. Die Engländer scheinen die E. von den Deutschen gelernt zu haben. 1765 fand Jars bei den Eisengießereien zu Newcastle in England und zu Carron in Schottland mit Koks betriebene Tiegelöfen; auf dem letztern bedeutenden Werk waren davon bereits fünf mit ihren Abstichöffnungen auf eine Dammgrube gerichtet. Von großer Bedeutung wurde die Einführung des Umschmelzbetriebes durch die Erfindung des Kupolofens 1770–80 von Wilkinson in England. Der Kunstguß, insbes. der Bild- und Reliefguß in Eisen ist fast nur in Deutschland einheimisch, obwohl man bereits in der Mitte des 18. Jahrh. sich in Frankreich des Eisens zur Herstellung ganz seiner Kunstgüsse (Medaillen zu Deckeln von Tabaksdosen etc.) bediente. Erst in der neuern Zeit hat man den Eisenguß in Frankreich wieder aufgenommen und zu hoher Vollkommenheit gebracht. In Deutschland goß zuerst Einsiedel in Lauchhammer eiserne Statuen (1782). Zum Formen wurde noch die Lehmformmethode unter Benutzung von Wachs zur Eisenstärke (Dicke) angewandt. In der Berliner Gießerei versuchte zuerst Stilarsky 1813 eine in Wachs modellierte Statue von 30 cm Höhe im fetten Sand mit Kernstücken zu formen. Da dieser Versuch vollkommen gelang, so bildete Stilarsky das Verfahren weiter aus und goß 1814 den fast 12 m hohen Körper des Erlösers zu einem Kruzifix, sowie die Büste des Königs in Sand. Der Büstenguß wurde die Schule der Kunstgießerei in Eisen. Die in Berlin auf der königlichen E. gegossenen Gegenstände machten allgemeines Aufsehen, selbst im Ausland, und noch heute wird der seine Kunstguß in Eisen mit fonte de Berlin bezeichnet. Von Berlin aus verbreitete sich die Kunstgießerei in Eisen nach Gleiwitz, wo 1811 das Monument der Königin Luise für Gransen, das Denkmal von Theodor Körner gegossen wurde, und dann weiter namentlich nach Ilsenburg a. H. Das Ausland befaßte sich damit erst später, als die in London und Paris ausgestellten seinen Erzeugnisse der deutschen Eisengießerei (namentlich der Ilsenburger Gießerei) dazu aufgefordert hatten. Besonders leistete Durenne in Paris seit 1867 im Statuenguß Vorzügliches. Der Guß feinerer flacher Gegenstände, besonders der Imitationen getriebener Arbeiten der Antike und der Renaissancezeit in Eisen, blieb eine Spezialität einzelner deutscher Gießereien, namentlich der Ilsenburger; nur im gröbern Ornament- und Statuenguß wird in England und Frankreich Vorzügliches geleistet. In Rußland hat die Gießerei von Schebanow in Moskau vorzügliche Proben nach Ilsenburger Mustern geliefert. Auch Japan erzeugt Kunstguß in Eisen, besonders liefern Tschikuma und Kiodo durch ihre eingelegten Silberornamente bemerkenswerte Gußarbeiten. Vgl. Dürre, Handbuch des Eisengießereibetriebs (3. Aufl., Leipz. 1890–96, 2 Bde.); Ledebur, Handbuch der Eisen- und Stahlgießerei (2. Aufl., Weim. 1892); Messerschmitt, Kalkulation und Technik der E. (3. Aufl., Essen 1902); Beckert, Metallurgische Technologie (Berl. 1900); Novotny, Schablonenformerei (Wien 1887); Rott, Fabrikation des schmiedbaren u. Tempergusses (Leipz. 1881); Kirchner, Kupolöfen (Berl. 1891); Schott, Die Kunstgießerei in Eisen (Braunschweig 1873); Liger, La ferronnerie ancienne et moderne (Par. 1873–75, 2 Bde); Beck, Geschichte des Eisens (Braunschw. 1892–1901, 5 Bde.).

http://www.zeno.org/Meyers-1905. 1905–1909.