- Eisengießerei

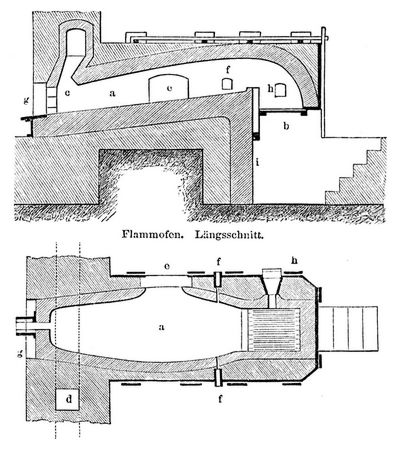

Ein viel gebrauchter Flammofen (Fig. 1) bestellt aus dem Schmelzraum (Herd) a, dem Feuerraum mit dem Rost b, dem Aschenfall i und der Tür h zum Aufgeben des Brennmaterials, dem Fuchse, der Esse d und dem Abstich g.

1. Flammofen. Querschnitt.

1. Flammofen. Querschnitt.Das durch die Tür c auf den Herd a gebrachte und von der aus dem Feuerraum kommenden Flamme geschmolzene Eisen fließt nach dem niedrigen Ende des Herdes, wird durch das während des Schmelzens mit Lehm verstopfte Loch bei g abgestochen und durch eine kurze Rinne in die Gießgefäße oder auch oft direkt in die Form geleitet. Durch die Öffnungen ff beobachtet man den Schmelzprozeß, hilft, wenn erforderlich, beim Einschmelzen nach und kann durch dieselben auch Luft zutreten lassen. Bisweilen wird der Herd sumpfartig vertieft (englischer Ofen), oder die tiefste Stelle wird wie bei dem beschriebenen deutschen Ofen neben der Feuerbrücke unter die Schaulöcher gelegt. Der Herd wird aus Sand, das Gemäuer aus Backsteinen mit einem Futter aus Schamottesteinen hergestellt und durch Eisenplatten und Anker zusammengehalten.

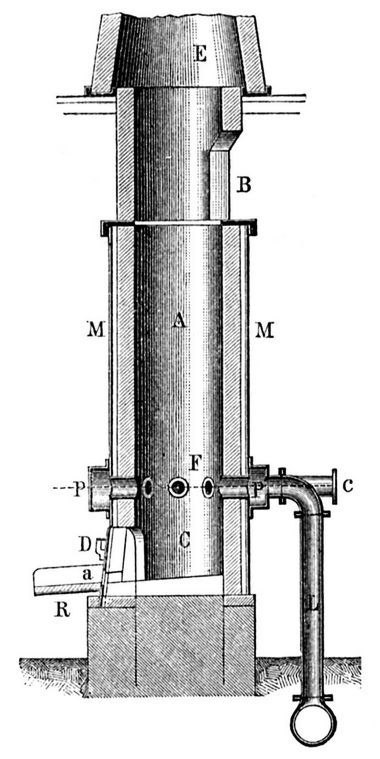

Ein gewöhnlicher Kupolofen besteht der Hauptsache nach (Fig. 2) aus dem zylindrischen Schacht A, der durch die Öffnung B (Gicht) das Material zum Schmelzen aufnimmt, dem Herd C, in dem sich das geschmolzene Eisen ansammelt, der Einsteigetür D mit dem Abstichloch a und der Rinne R, der Esse E zum Abziehen der Feuergase und den Öffnungen (Formen) F zum Einblasen der Verbrennungsluft. Der 3–5 m hohe Schacht ist aus feuerfesten Steinen aufgemauert und von einem Mantel M aus Blech zum Zusammenhalten umkleidet; zwischen Mauer und Mantel befindet sich ein freier Raum von 12–18mm Weite zum Schutz gegen Abkühlung und für die Ausdehnung des Mauerwerkes infolge der Erwärmung. Der nach dem Stichloch etwas geneigte Herdboden wird aus festem Sand (Masse) etwa 15–20 cm dick hergestellt und nach jeder Schmelzung repariert. Die sich an den Ofen anschließende Esse ist gewöhnlich ans Blech und 8–10 m hoch.

2. Kupolofen. Längsschnitt.

2. Kupolofen. Längsschnitt.Als Brennmaterial dient fast ausschließlich Koks, der abwechselnd mit dem Eisen aufgegeben wird und zum Verbrennen eine kräftige Luftzufuhr mittels Gebläse fordert und durch die Windleitung L sowie die Formen F erhält. Der Wind tritt zunächst in den Windring P und aus diesem durch 2–8 Formen F möglichst gleichmäßig verteilt unter solchem Drucke ein, daß der Verbrennungskern in die Ofenachse zu liegen kommt, die Verbrennungsgase schnell aufsteigen und den Ofeninhalt vorwärmen, während das Eisen schmilzt und in den Herd läuft. Durch ein Schauloch c läßt sich der Vorgang im Ofen beobachten. Bezüglich einiger wichtiger Dimensionen eines Kupolofens ist noch zu bemerken, daß man als Schachtquerschnitt im Schmelzraum für je 1000 kg stündlich zu schmelzendes Eisen bei bestem Koks und einer Windpressung von 400mm Wassersäule 700 qcm rechnet, und als Gesamtquerschnitt der Windeinströmungen mindestens 1/8, höchstens 1/2 des Schachtquerschnittes. Als Fassungsraum ist für je 500 kg geschmolzenes Eisen 0,07 cbm, also z.B. für 15,000 kg Inhalt 2,1 cbm anzunehmen.

Unter den zahlreichen Abweichungen von dieser Anordnung sind als die wichtigsten Typen folgende zu erwähnen.

1) Der Ireland-Ofen, bei dem der Schacht über dem Herd an der Stelle der Formen verengert (eingeschnürt) ist.

2) Bei dem Kupolofen von Greiner u. Erpf sind über der untersten Düsenreihe, welche die Verbrennung des Koks zu Kohlensäure bewirkt, noch drei Reihen Düsen übereinander angebracht, welche die Verbrennung des durch Reduktion der Kohlensäure entstandenen Kohlenoxyds herbeiführen sollen, und die sich zur sichern Regelung der Verbrennung je nach Bedarf durch Pfropfen verschließen lassen. Außer diesen sind ferner noch zwei höher gelegene Reihen kleiner Düsen (Oberwinddüsen) vorhanden, die zum Zweck einer Verbrennung des hier auftretenden Kohlenoxyds mit vorgewärmter Luft gespeist werden. Infolge dieser Anordnung wird eine Brennmaterialersparnis von 25 Proz. bewirkt.

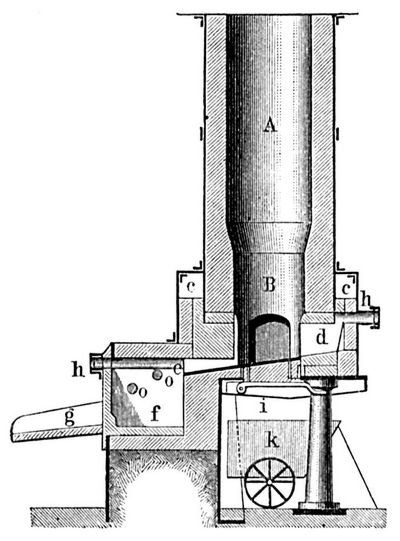

3. Kupolofen von Krigar. Längsschnitt.

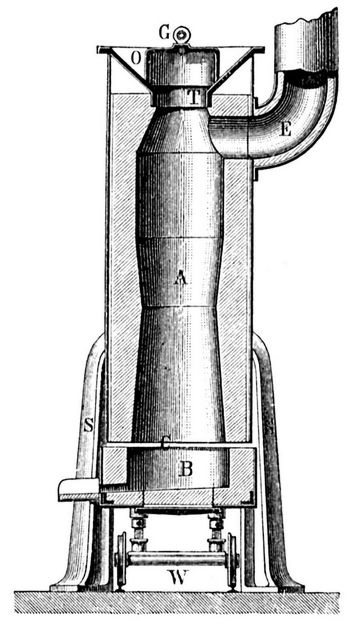

3. Kupolofen von Krigar. Längsschnitt. 4. Kupolofen von Herbertz. Längsschnitt.

4. Kupolofen von Herbertz. Längsschnitt.3) Der Ibrügger-Ofen hat zwischen dem Sammelraum und dem Schmelzraum eine durchlöcherte Querwand, durch deren Löcher nicht nur das geschmolzene Eisen, sondern auch bei bedeckter Gicht die Verbrennungsgase in den Sammelraum gelangen und eine Hitze hervorbringen, die ein Zusammenschmelzen von Roheisen mit Schmiedeeisen leicht gestattet.

4) Bei dem Krigar-Ofen (Fig. 3) ist der zylindrische Schacht A im Schmelzraum B eingeschnürt. Der Herd f mit dem Abstich g liegt seitwärts; dadurch entsteht der Vorteil, daß das gesehmolzene, durch e einlaufende Eisen von der Schmelzsäule getrennt wird und sich besser von der Schlacke reinigt, die durch die Löcher 0,0 abfließen kann. Der Wind tritt in den Ring cc, wärmt sich etwas vor und gelangt in höchst vorteilhafter Weise durch das große Gewölbe d mit geringer Pressung in den Schmelzraum B. Bei h und h sind Schaulöcher. Statt der Einsteigetür ist ein drehbarer Ofenboden i vorhanden, der nach der Schmelzung so gekippt wird, daß Asche, Schlacke etc. aus dem Ofen in den Schlackenwagen k fallen.

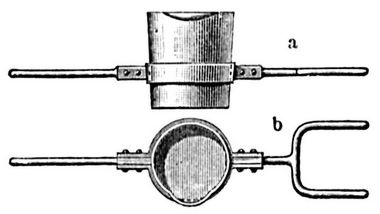

5. Gabelpfanne. a von der Seite, b von oben.

5. Gabelpfanne. a von der Seite, b von oben.5) Der Herbertz-Ofen (Fig. 4) gehört zu den neuesten Kupolofenkonstruktionen. Der Schacht A und der Herd B liegen zwar übereinander, sind aber vollständig getrennt, indem der Schacht auf den Stützen S, S ruht, während der Herd einen Wagen bildet. Dadurch entsteht zwischen Schacht und Herd ein Zwischenraum C von 20–40 mm Höhe für den Zutritt der Luft, die nicht mit einem Gebläse hineingepreßt, sondern von einem in dem Knierohr K angebrachten Dampfstrahlapparat hineingesogen wird, und zwar in der denkbar günstigsten Weise am ganzen Umfang von C gleichmäßig. Zur Regulierung der Luft läßt sich der Herd B mit Hilfe von vier Schraubenspindeln heben und senken, die B tragen, auf dem Wagen W in Muttern stehen und durch eine über entsprechende Räder laufende Kette von einer Stelle aus eine gleichzeitige Drehung erhalten. Der Schacht muß natürlich oben geschlossen sein und ist deshalb mit einem Trichter T und der Glocke G versehen. Der Zwischenraum O zwischen Glocke u. Trichter nimmt die Schmelzmaterialien auf, die nach Bedarf durch Hebung der Glocke mittels einer Zugkette an dem Glockenhebel in den Ofen fallen. Da der Herd nach der Schmelzung fortgefahren wird, so erfolgt in einfachster Weise die Entfernung der Schlacke aus dem Ofen etc. Ein weiterer Vorteil liegt noch in dem Wegfall des Gebläses.

Fig. 5 zeigt eine gewöhnliche Gabelpfanne.

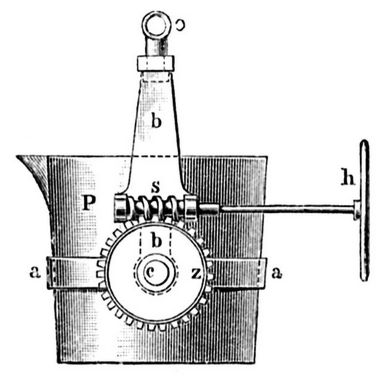

6. Kranpfanne.

6. Kranpfanne.Die Kranpfanne P (Fig. 6) hängt in einem Gürtet aa, der, an zwei Zapfen c drehbar, von dem Bügel b getragen wird, der wieder mittels einer drehbaren Öse o den Haken der Kränkelte aufnimmt. Zum Kippen dient ein Schneckenmechanismus, bestehend aus einem auf dem Zapfen c festgekeilten Zahnrad z und einer endlosen Schraube oder Schnecke s, die in z eingreift, an dem Bügel b gelagert ist und durch das Handrad h gedreht werden kann, so daß durch Drehung von h ohne zu großen Kraftaufwand ein langsames und sicheres Kippen der Pfanne P um die Zapfen c erfolgt.

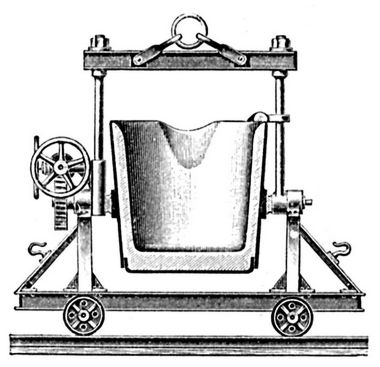

7. Fahrbare Kranpfanne.

7. Fahrbare Kranpfanne.Um große Kranpfannen ohne Kran nach der Gießstelle schaffen zu können, hängt man sie sehr zweckmäßig mit ihren Zapfen in ein Fahrgestell (Fig. 7).

http://www.zeno.org/Meyers-1905. 1905–1909.