- Kerzen

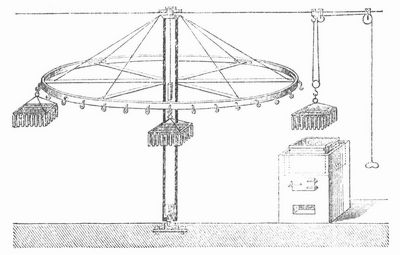

Kerzen, aus Talg, Stearin, Stearinsäure, Paraffin, Walrat, Wachsarten, auch aus Mischungen der genannten Stoffe bestehende Zylinder, in deren Achse ein Docht verläuft, dessen Beschaffenheit sich nach dem Kerzenmaterial, besonders nach dessen Schmelzpunkt, und nach der Stärke der K. richten muß. Bei verhältnismäßig zu dicken K. bleibt an der Peripherie ein ungeschmolzener Rand, innerhalb dessen sich zuviel flüssiges Fett ansammelt, das die Flamme verkleinert, während beim endlichen Zusammenbrechen des Randes der Überschuß des flüssigen Fettes herabrinnt. Ist die Kerze im Verhältnis zum Dochte dünn, so schmilzt das Fett zu schnell, rinnt herab und bildet kein Bassin, aus dem der Docht gleichmäßig gespeist werden muß. Der Docht wird aus Baumwolle oder Leinen gefertigt und ist entweder gedreht, so daß die einzelnen Fäden mehr parallel und geradlinig oder in steiler Schraubenlinie nebeneinander liegen, oder geflochten. Die Dicke der Dochte wird teils durch die verschiedene Zahl der den Docht bildenden Fäden, teils durch deren Feinheitsnummern bedingt. Talgkerzen erhalten wegen der leichten Schmelzbarkeit des Materials einen dickern Docht, um die Flamme möglichst über das Fett hinauf zu rücken. Gedrehte Dochte verlangen ein häufigeres Putzen der Flamme, weil sie nicht verbrennen, sondern nur verkohlen und das verkohlte Stück die Flamme trübt und rußen macht. Dies wird vermieden durch die Anwendung geflochtener Dochte. Unter dem Einfluß der Spannung, in der sich die einzelnen Fäden der geflochtenen Dochte befinden, erleidet das aus der Kerze hervorragende Ende eine Krümmung, so daß die Spitze in den Mantel der Flamme reicht und hier verbrennt. Talg- und Wachskerzen erhalten gedrehte, K. aus schwerer schmelzbarem Material geflochtene Dochte. Gedrehte Dochte werden zur Beförderung ihrer Verbrennbarkeit gebeizt, meist mit einer Lösung von Borsäure mit Schwefelsäure etc. Talglichte werden in der Regel gezogen. Man reiht 16–18 Dochte auf einen langen Holzstab (Dochtspieß) in gleichen Entfernungen voneinander auf und taucht 10–12 Spieße zuerst in heißes, dann wiederholt in fast bis zum Erstarrungspunkt abgekühltes Fett, bis die K. die gewünschte Stärke erlangt haben, worauf sie noch einmal in etwas heißeres Fett gebracht werden, um eine möglichst glatte Oberfläche zu erhalten. Zur Erleichterung der Arbeit hängt man an das in Fig. 1 (S. 858) abgebildete Rad aus mehreren Dochtspießen gebildete Rahmen, die leicht gesenkt und gehoben und durch Drehung des Rades über den Talgkasten gebracht werden können. Die gezogenen K. werden wesentlich verschönert, wenn man sie durch den runden Ausschnitt eines warmen Bleches zieht; auch kann man ihnen leicht einen Mantel aus besserm Material geben (plattierte K.).

Stearinkerzen bestehen nicht aus dem Gemisch von Stearin und Palmitin, das man durch Abpressen des flüssigen Oleins aus Talg und andern Fetten erhalten kann, sondern aus Stearinsäure (und Palmitinsäure), die durch Verseifung des Fettes mit Kalk und Zersetzung der Kalkseife mit Säure gewonnen wird und um 10–20° schwerer schmilzt als Talg.

Diese K. werden in Formen gegossen, die meist aus einer Bleizinnlegierung oder Bleizinnwismutlegierung bestehen und oben mit einer Erweiterung, dem Kragen, zur Erleichterung des Eingießens und einem Steg zur Befestigung des Dochtes, der anderseits knapp durch eine Öffnung in der Spitze geht und diese verschließt, versehen sind. Das Fett darf beim Gießen nicht zu heiß sein, sondern muß an der Oberfläche eben zu erstarren beginnen, weil die K. sonst schwer aus der Form herausgehen.

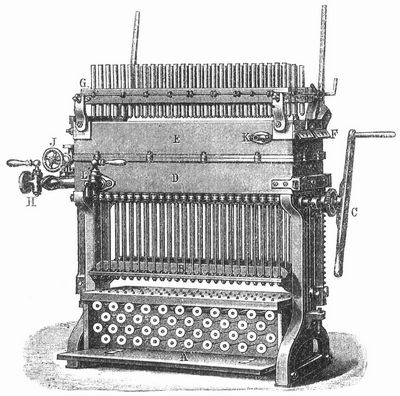

Beim Gießen von Stearin- und Paraffinkerzen müssen die Formen in einem Kasten durch Dampf oder heißes Wasser angewärmt werden. Dies Verfahren ist durch zahlreiche Erfindungen nach allen Seiten hin ausgebildet worden und gestattet jetzt mit Hilfe besonderer Maschinen kontinuierlichen Betrieb. Fig. 2 zeigt eine Gießmaschine von Wünschmann. A ist der Dochtkasten, der eine den Gießformen an Zahl gleiche Anzahl Spulen enthält, B der durch die Kurbel C in Bewegung gesetzte Ausdrückmechanismus, D ein geschlossener gußeiserner Kasten zur Aufnahme der Formen, E der Gießtrog, dessen Seitenwand F aufgeklappt werden kann, und G die seitwärts bewegliche Kerzenklemme; durch H wird Dampf, durch J Kühlwasser zugeleitet, durch K strömt der nicht kondensierte Dampf ab, durch L das Kondensationswasser und das Kühlwasser. In der Gußform ist ein Piston beweglich, das eine der Kerzenspitze entsprechende Höhlung und eine seine Durchbohrung zur Durchführung des Dochtes besitzt. Die Formen ragen unten aus dem Kasten D heraus, die Pistonröhren gehen bis unter die Platte B, wo sie verschraubt sind, können aber mit dem Ausdrückmechanismus gehoben werden. Nach dem Einziehen der Dochte dreht man die Klemme vertikal über der Maschine und knüpft die Dochte an Hölzer, die quer über die Klemme gelegt sind. Das geschmolzene Kerzenmaterial wird bei tiefster Stellung der Pistons in den Gußkasten gebracht, aus dem es in die Formen fließt. Es bildet nach Füllung der Formen im Gußkasten noch eine zusammenhängende Schicht, durch die man nach oberflächlichem Erstarren mit einem Messer fährt, um die m der Klemme sitzenden Dochtenden abzuschneiden und die Stearinschicht zu entfernen. Dann drückt man die K. aus der Gußform heraus und hebt sie, bis man sie mit den Latten der Klemme fassen kann. Dabei wird zugleich neuer Docht in die Form hineingezogen, und es kann sofort u. ieder gegossen werden. Das Stearin wird vor dem Guß gerührt, bis es zu erstarren beginnt und einen dünnen Brei bildet, den man in die auf 52° angewärmten Formen gießt, worauf man mit Wasser von 22–27° kühlt. Die fertigen K. werden mit einer Kreissäge am untern Ende beschnitten. auch wohl auf Fräsmaschinen konisch abgedreht und durch Rollen zwischen Tuch poliert. Man hat indes auch Gußmaschinen, die direkt K. mit konischen Enden liefern. Im Handel bemißt sich der Wert der Stearinkerzen nach ihrer Härte und Farblosigkeit; Primakerzen schmelzen bei 52–54°, Sekundakerzen bei 48–50°, Tertiakerzen bei 46–47°. Österreichische Stearinkerzen kamen als Millykerzen (nach dem Begründer der ersten Fabrik benannt) oder Apollokerzen (nach der Wiener Apollogesellschaft benannt) in den Handel; K. aus Stearinsäure, die aus Palmöl gewonnen wurde, nennt man Palmwachskerzen. Sehr leicht schmelzbar sind die Kompositkerzen, die sehr viel Stearin aus Kokosnußöl enthalten. Paraffinkerzen werden wie Stearinkerzen gegossen; doch setzt man, um den Schmelzpunkt des Materials zu erhöhen und das Krummwerden im Leuchter zu vermeiden, 3–15 Proz. Stearinsäure zu. Um die Kristallisation und das Ankleben der K. in den Formen zu verhindern, erwärmt man die Masse auf 70–80°, die Formen etwa auf 70° und kühlt nach dem Gießen eine halbe Stunde mit Wasser von 10°. Deutsche Fabriken unterscheiden: Paraffinkerzen, bei 53°, Brillantkerzen, bei 54°, Kristallkerzen, bei 54–56° schmelzend. Auch kommen Saloneiskerzen vor, die bei 60–61° schmelzen. Die sogen. Naturellkerzen bestehen aus gelblichem Paraffin. Melanylkerzen bestehen aus einem Gemisch von Stearinsäure mit weichem Paraffin. Man verarbeitet Mischungen mit 20 und 40 Proz. Stearin. Gefärbt werden K. fast ausschließlich mit organischen Farbstoffen, weil Mineralfarben oft giftig sind und den Docht verstopfen. Zu Trauerkerzen wird Paraffin mit Anacardiumschalen (Elefantenläusen) schwarz gefärbt; sie brennen ohne Dampf und Geruch. Wachskerzen bereitet man auf die einfachste Weise, indem man das Wachs in warmem Wasser erweicht, mit den Händen durchknetet, bis es vollständig gleichmäßig geworden ist, dann Bänder daraus formt und diese um den gespannten Docht wickelt. Nach dem ältesten Verfahren dreht der Arbeiter die über einer Pfanne aufgehängten Dochte mit der linken Hand um sich selbst, während er sie mit der rechten Hand mit geschmolzenem Wachs begießt. Die Temperatur des Wachses darf nur so hoch sein, daß immer noch einige ungeschmolzene Scheiben in demselben schwimmen; nur zum ersten Angießen wird es etwas heißer genommen. Haben die K. eine gewisse Stärke erlangt, so rollt man sie etwas und fährt dann wieder mit dem Angießen fort. Endlich werden die K. auf einer Marmortafel völlig glatt gerollt. Beim Gießen der Wachskerzen werden die Formen auf 62° angewärmt und mit Wachs von 65° gefüllt, worauf man mit Wasser von 12° kühlt und nach 3/4 Stunden die K. heraushebt. Vorteilhaft ist ein Zusatz von Stearin. In neuerer Zeit stellt man auch Wachskerzen aus einem Gemisch von Paraffin (aus Ozokerit) und Wachs dar. Zu Wachsstöcken benutzt man Wachs oder eine Mischung aus Wachs und Talg oder Fichtenharz und Terpentin, auch wohl Paraffin und leitet den Docht, der sich von einer großen Trommel ab- und auf eine zweite ähnliche Trommel aufwickelt, wiederholt durch die geschmolzene Masse, bis der Wachsstock die gewünschte Stärke erreicht hat. Um ihn vollständig rund zu erhalten, läßt man ihn nach dem Passieren des Wachses zunächst durch ein in einem Blech angebrachtes rundes Loch gehen. Walratkerzen (Spermacetikerzen), die besonders in England und Nordamerika sehr gebräuchlich sind, werden aus gereinigtem Walrat, dessen Kristallisationsfähigkeit durch Zusatz von 3 Proz. Wachs oder Paraffin aufgehoben wurde, wie die Stearinsäurekerzen, nur etwas heißer, gegossen. Sie sind sehr schön durchsichtig und farblos, brennen mit hoher, hell leuchtender Flamme, verzehren sich aber ziemlich schnell und sind daher teuer. Eine neue Methode der Kerzenfabrikation, das Pressen, wobei die Masse zugleich mit dem Dochte durch Löcher in der Bodenplatte eines Preßzylinders austritt, ist noch in der Entwickelung begriffen.

Da im Kleinhandel mit K. Quantitätsverschleierungen vorkamen, hat der Bundesrat auf Grund des Gesetzes über den unlautern Wettbewerb 1901 vorgeschrieben, daß Packungen mit Stearin- und Paraffinkerzen sowie mit K., die überwiegend aus diesen Stoffen hergestellt sind, im Einzelverkehr nur in bestimmten Einheiten des Gewichts feilgehalten werden dürfen. Auf der Außenseite der Packung ist deren Bruttogewicht und das Nettogewicht der darin befindlichen K. anzugeben. Bei Packungen von 500 g brutto muß z. B. das Nettogewicht der darin befindlichen K. 470 g betragen. Das Gewicht darf um mehr als 10 g hinter den außen angegebenen Beträgen nicht zurückbleiben.

Geschichtliches. Die Römer benutzten anstatt der K. mit Pech oder Wachs getränkte Flachsschnüre, später in Pech getauchte und mit Wachs überzogene Streifen von Papiergras oder Binsen. Mit Fett getränktes Mark vom Schilfrohr wurde als Nachtlicht neben den Leichen aufgestellt. Die ersten K. unsrer Art scheinen zur Zeit der Christenverfolgungen aufgekommen zu sein, und vielleicht hängt damit der ausgedehnte Gebrauch der K. bei kirchlichen Zeremonien zusammen. Apulejus unterschied zu Ende des 2. Jahrh. schon Wachs- und Talgkerzen, doch begannen letztere erst mit Anfang des 9. Jahrh. den Kienspan zu verdrängen. Im Mittelalter wurden Wachsfackeln mit Dochten von gedrehtem Werg in Formen gegossen. Die Brenndauer der Wachskerzen von bestimmter Länge und Dicke diente neben der Sanduhr zu ungefährer Zeitbestimmung, namentlich bei Gerichtsverhandlungen u. dgl. (»à chandelle éteinte«). Wachskerzen waren im 14. Jahrh. an den Höfen reicher Fürsten immer noch sparsam im Gebrauch; aber die katholische Kirche dehnte ihren Gebrauch ins Fabelhafte aus, und es wurden z. B. in der Schloßkirche zu Wittenberg zu Luthers Zeit 35,750 Pfd. in einem Jahre verbrannt. Als durch den Protestantismus dieser Verbrauch beschränkt wurde, traten die Höfe besonders im 18. Jahrh. mit großartigem Luxus dafür ein: in Dresden verbrauchte ein einziges Hoffest 14,000 Stück Wachslichte. Seit dem 15. Jahrh. kamen die Talglichte in allgemeinen Gebrauch. Braconnot und Simonin (1818) und Manjo (1820) in Paris fertigten K. aus Stearin. 1831 stellte man in England solche K. aus Palmöl dar, aber schon 1825 hatte Chevreul mit Gay-Lussac ein Patent auf K. aus Stearinsäure genommen, deren tadellose Herstellung indes erst 1834 gelang, nachdem Cambacérès geflochtene und gedrehte Dochte und Milly die Verseifung der Fette durch Kalk erfunden hatte. Milly, dem die Stearinkerzenindustrie viele wesentliche Verbesserungen verdankt, verpflanzte dieselbe 1837 mit großem Erfolg nach Wien, und um dieselbe Zeit wurde auch in Berlin die erste derartige Fabrik errichtet. Milly tränkte zuerst die Dochte mit Salzen, wußte das Kristallinischwerden der Stearinsäure zu beseitigen und führte die Dampfheizung, die hydraulische Presse und das Gießen in die Stearinkerzenfabrikation ein. 1839 stellte Seligue in Paris Paraffinkerzen aus bituminösen Schiefern dar; bessere Resultate gewann aber erst Young in Manchester, und bald darauf entwickelte sich die Paraffinindustrie der Provinz Sachsen, die seitdem das Ausgezeichnetste leistete. Eine Konkurrenz erwuchs der letztern durch die Belmontinkerzen (nach der im Belmontquartier in London liegenden Fabrik benannt) aus Paraffin, das aus Rangunteer gewonnen wird, und noch mehr durch die K. aus Ozokerit, welches Material schon vor der Entdeckung des Paraffins in der Moldau verarbeitet ward. Die ersten Talg- und Wachslichte wurden gezogen, die Erfindung des Gießens scheint nicht über das 17. Jahrh. hinauszugehen. Vgl. Engelhardt, Handbuch der praktischen Kerzenfabrikation (Wien 1887); Marazza, Die Stearinindustrie (deutsch von Mangold, Weimar 1896).

http://www.zeno.org/Meyers-1905. 1905–1909.