- Fahrradbau

Fahrradbau (hierzu Tafel »Fahrradbaumaschinen« mit Text). Die Herstellung der wichtigsten Teile (Gestelle, Räder, Triebwerke) der Fahrräder und deren Zusammensetzung bildet eine ausgedehnte, eigenartige Industrie, die auch zur Beschaffung neuer Spezialwerkzeugmaschinen einen bedeutenden Anstoß gegeben hat. Die Herstellung von Nebenteilen (Laterne, Glocke, Bremse) sowie verschiedener Einzelheiten (Stahlkugeln, Luftreifen etc.) fällt in der Regel besondern Industrien zu. Das Gestell (Rahmen) des Zweirades besteht aus einem System von Röhren, nach dem Prinzip des unverschiebbaren Dreiecks mittels Muffen durch Innenlötung verbunden, und aus zwei Gabeln zur Aufnahme der Räder, wovon eine Gabel von der Lenkstange aus zum Zwecke des Lenkens gedreht werden kann. Außerdem ist der Rahmen eingerichtet zur Aufnahme des Sitzes und des Lagers für die Tretkurbelachse mit Zubehör sowie zur Anbringung der Glocke, Laterne u. dgl.

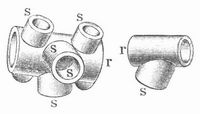

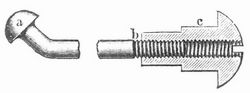

Die Mussen (Fig. 1) bestehen aus kurzen Rohrstücken r mit Stutzen s, deren Zahl und Stellung von der Zahl der zu verbindenden Teile und deren Neigung zueinander abhängt. Sie werden entweder, wenn auch selten, aus massiven Stahlstücken durch Ausbohren u. Abdrehen oder aus Blechstücken durch Stanzen u. Zusammenbiegen oder aus einem Stahlrohr durch Ausbeulen und Aufdornen erzeugt.

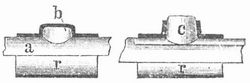

Das warm emachte Rohr r (Fig. 2) wird auf einen festliegenden Dorn a mit einem Ansatz b geschoben und durch Niederpressen eines Stempels ausgebeult. Darauf erhält die durch Bohren geöffnete Beule auf einem zweiten Dorn c mit höherm Ansatz ihre Ausbildung zum Stutzen.

Auch stellt man neuerdings Muffen aus Rohrstutzen mit dem Huberschen Preßverfahren (s. Pressen) her.

Um das Vorderrad zum Zwecke des Lenkens leicht um eine vertikale Achse drehen zu können, ist dessen Gabel mittels der Gabelkrone (Gabelkopf) mit einem Rohr als Drehachse verbunden, das in dem vordern Gestellschenkel in Kugellagern drehbar ist und mittels eines T-Stückes oben zwei Lenkarme aufnimmt, die des bequemen Haltens wegen gebogen und mit Handgriffen aus Metallhülsen und einem Überzug von Kork oder Zelluloid versehen sind.

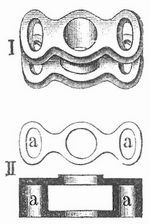

Die Gabelkrone besitzt zur Aufnahme der oval geformten Gabeln entweder (Fig. 31) zwei durch einen Steg verbundene Platten oder (Fig. 3 II) zwei oben geschlossene ovale Kammern a a und wird auf besondern Maschinen erzeugt, die L. Löwe u. Komp. in Berlin nach dem Prinzip der Fräsmaschinen baut. Die aus Röhren bestehenden Lenkarme erhalten ihre krumme Form auf besondern, in der Regel nach Art der Exzenterpressen (s.d.) konstruierten Biegemaschinen.

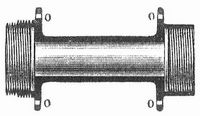

Die Räder bestehen aus Nabe, Speichen u. Kranz (Felge) mit Gummireifen. Die Nabe (Fig. 4) ist ein Hohlzylinder, der sich um eine feste Stahlachse in Kugellagern dreht und zwei herumlaufende Flanschen mit Löchern o zum Einhängen der Drahtspeichen besitzt. Die Kugellager, welche die Reibungsarbeit erheblich vermindern, sind außerordentlich verschieden angeordnet, beruhen aber fast ausschließlich auf dem Prinzip, daß die Kugeln zwischen nachstellbaren Kegelflächen rollen, zu welchem Zweck in die Naben sogen.

Konen eingesetzt oder eingedreht werden, die mit Konen auf der Achse korrespondieren, um die sich die Naben drehen. Über die Herstellung der Naben s. Tafel, Fig. 1.

Zu den Speichen verwendet man allgemein Stahldraht von 1–4 mm Durchmesser, der auf Richtmaschinen gerade gerichtet, dann in bestimmten Längen abgeschnitten, an einem Ende mit einem angestauchten Kopf a (Fig. 5), am andern Ende mit einem Schraubengewinde b versehen wird, um jede Speiche in die Nabenspeichenlöcher einhängen und mittels Muttern (Nippeln) c am Radkranz befestigen zu können. Diese kleinen, aus einem Kopf und einem Schaft bestehenden Nippel (Fig. 5 c) werden gewöhnlich aus Messingdraht, seltener aus Stahldraht angefertigt, und zwar wird der Schaft aus dem Vollen gedreht oder der Kopf angestaucht.

Außerdem erhält der Schaft eine Bohrung mit Muttergewinde und zwei oder vier einander gegenüberliegende Flächen, um an diesen mittels eines Schlüssels zum Spannen der Speichen gefaßt werden zu können. Bei dem großen Bedarf an Nippeln (zu jedem Fahrrad sind 60–76 erforderlich) fertigt man sie auf Sondermaschinen, die ununterbrochen einen langen Draht von der Stärke des Nippelkopfes in der Schaftlänge abdrehen, ausbohren, mit Gewinde und Seitenflächen versehen und abstechen. Über die Bildung des Gewindes an den Drahtspeichen s. Tafel, Fig. 2.

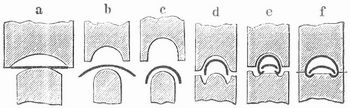

Die Felge bildet die feste Einfassung des Rades und bekommt eine gewölbte Form zur Aufnahme des Gummireifens. Man fertigt sie aus gebogenem Eschen-, Eichen-, Buchen- oder Hickoryholz nach Art der gebogenen Holzmöbel, am häufigsten jedoch aus Stahlblech, und zwar entweder aus einfachen Streifen (Fig. 6 I) oder zur Erhöhung der Tragfähigkeit hohl (Fig. 6 II), in beiden Fällen in sehr verschiedenen Formen. Am einfachsten biegt man die Streifen von gehöriger Länge und Breite auf einer Dreiwalzenbiegmaschine zu einem runden Ringe, lötet sie mit den Enden zusammen und biegt sodann diese Ringe in einem Kaliberwalzwerk in der Quere (Fig 7 a, b, c, d).

Bei doppelwandigen Felgen wird zuerst der innere Reisen gebogen und zusammengelötet; dann werden die Ränder des äußern, noch nicht geschlossenen Reisens durch Walzen um den innern herumgebogen (Fig 7 e, f) und nun verlötet. Neuerdings sind auch Verfahren aufgekommen, die Stahlreifen nahtlos zu erzeugen, indem man ein länglich-ovales Blechstück durch Pressen in eine Schale verwandelt, aus dieser Schale den Boden ausschneidet und dann den übrigbleibenden Blechreifen auswalzt.

Über die zum Bohren der Speichenlöcher in den Felgen dienende Bohrmaschine s. Tafel, Fig. 3, und über einen bei der weitern Bearbeitung des Gestelles benutzten Schraubstock Fig. 4.

Das Triebwerk besteht der Hauptsache nach aus den Tretkurbeln mit den Fußtritten (Pedalen) und dem Mechanismus zur Übertragung der Drehbewegung auf das Hinterrad.

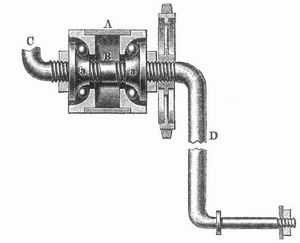

Die Pedale erhalten ihre Verbindung mit den Kurbeln ebenfalls mittels Kugellagern a und sind demnach mit Naben versehen, deren Anordnung allgemein der in Fig. 8 dargestellten entspricht, und deren Herstellung aus der Betrachtung der Radnabenerzeugung hervorgeht. Die Pedalachsen werden gewöhnlich mit den Tretkurbeln verschraubt. Letztere werden in Gesenken geschmiedet oder gegossen, auf Fräsmaschinen oder Drehbänken vollendet und mit der Kurbelachse durch Keile mit Sicherheitsschrauben verbunden. Um das fast unmöglich zu vermeidende Lockern dieser Teile zu umgehen, erzeugt man wohl auch die Kurbeln C D (Fig. 8) mit der Achse B aus einem Stück durch Schmieden und Abdrehen. Das mit dem Gestell verbundene Kugellager A muß dabei sehr kurz und weit gehalten werden, um die Kurbelachse durchbringen zu können. Der Mechanismus zur Übertragung der Kurbelbewegung auf das Rad besteht entweder aus Kettenrädern mit Ketten oder aus Kegelzahnrädern gewöhnlich in der Anordnung, daß das Rad doppelt soviel Umdrehungen macht wie die Tretkurbelachse. Die Kettenräder werden durch Schmieden in Gesenken, durch Pressen in Formen, durch Gießen und aus Blech hergestellt, indem man den Rand einer runden Blechscheibe unter einer Presse um einen eingelegten Blechring umbördelt und in dem auf solche Weise gewonnenen dicken Rande die Zahnlücken ausfräst sowie die Seitenflächen durch Einpressen von Rippen gehörig versteift. Die Zähne der Kettenräder werden stets durch Fräsen hergestellt oder vollendet, nachdem die Räder durch Ausbohren der Naben und Abdrehen oder Rundfräsen des Kranzes genau zentrisch gemacht sind.

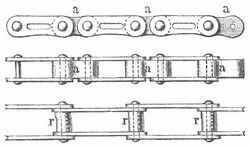

Für die Fabrikation von Kettenrädern kommen hauptsächlich Rund- und Zahnfräsmaschinen in Betracht, welche die gleichzeitige Bearbeitung einer größern Anzahl von Rädern ermöglichen (s. Fräsmaschinen). Die gebräuchlichsten Ketten sind zweitaschige Gelenkketten, deren Laschen durch Blöcke a (Fig. 9) oder Rollen r in bestimmtem Abstande voneinander gehalten werden (Blockkette, Rollenkette). Die Laschen stellt man gewöhnlich aus zuvor abgeschliffenen Stahlblechstreifen durch Ausstanzen auf Exzenterpressen (s.d.) her, die zugleich auch die Bolzenlöcher ausstoßen und durch Nachpressen mittels eines polierten Stempelpaares deren Grat entfernen. Mitunter zieht man das Bohren der Löcher auf zweispindeligen Bohrmaschinen vor. Rollen und Stifte erzeugt man auf einer selbsttätigen Façondrehbank, die im Prinzip mit der beschriebenen (Tafel, Fig. 1) übereinstimmt. Die Erzeugung der Blöcke erfolgt aus einer Stahlstange vom Querschnitte der Blöcke, indem man auf einer einfachen, mit 20 Kreissägen ausgestatteten Fräsmaschine 20 Stück gleichzeitig abschneidet und darauf diese auf einer zweispindeligen Bohrmaschine mit den Bolzenlöchern versieht. Das Vereinigen der Kettenteile erfolgt mit Handarbeit.

http://www.zeno.org/Meyers-1905. 1905–1909.