- Schmiervorrichtungen

Schmiervorrichtungen (Schmierapparate) haben den Zweck, Schmiermittel zwischen sich reibende Maschinenteile zu bringen, um die Reibung zu vermindern und dadurch Erhitzung (Warmlaufen) und Abnutzung in zulässigen Grenzen zu halten.

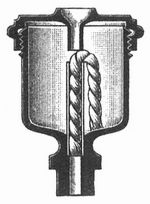

Gute S. sollen regelmäßig und möglichst selbsttätig funktionieren, möglichst sparsam schmieren, reinlich im Betrieb und einfach zu bedienen sein. Am einfachsten, allerdings auch am unvollkommensten, ist ein bis zu den reibenden Flächen hingeführtes Loch, das Schmierloch, in das nach Bedarf von Hand Öl hineingetropft wird. Für die meisten kleinen Maschinenteile, bei Drehbänken, Hobelmaschinen, Nähmaschinen, Fahrrädern etc., genügt diese Art der Schmierung. Sie findet auch Anwendung, wo die Pressung oder die Geschwindigkeit der sich reibenden Teile gering ist. Der älteste selbsttätige Schmierapparat (Selbstöler) ist der Dochtöler (Fig. 1), bei dem ein in das Ausflußröhrchen eingelegter Baumwolldocht das Öl kontinuierlich der Schmierstelle zuführt. Der Dochtöler schmiert auch, wenn die Maschine still steht, und bei längerer Arbeitspause muß der Docht aus dem Röhrchen herausgenommen werden.

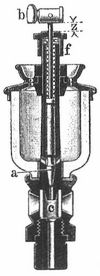

Dieser Nachteil ist beseitigt bei dem zur Schmierung von Transmissionslagern früher vielfach angewandten Nadelschmierapparat, ein gläsernes, flaschenartiges Gefäß, in dessen dünnes Ausflußröhrchen ein Stift eingesetzt ist, so daß das Öl in den engen Raum zwischen Stift und Rohr eindringt. Der Stift ruht mit seinem untern Ende auf der Welle und wird durch deren Drehung bewegt. Infolgedessen fließt das Öl durch den engen Zwischenraum zwischen Rohr und Stift, während bei Wellenstillstand die Kapillarität genügt, den Ölausfluß zu verhindern. Bei den beiden vorgenannten Ausführungen ist die Regulierung des Ölverbrauchs nach dem jeweiligen Bedarf schwierig und umständlich. Der Tropföler oder Öltropfapparat (Fig. 2) besteht aus einem Glasbehälter, dessen Ausflußöffnung durch einen kegelförmigen Stift a beliebig verengert werden kann, wodurch die abfließende Ölmenge geregelt wird. Schaulöcher und Schauglas c im untern Teil gestatten, den Tropfenfall zu beobachten. Mit Umlegen des Klapphebels b wird der Stift angehoben und das Tropfloch mehr oder weniger freigegeben, je nach der Größe der Entfernung z, die ihrerseits von der Einstellung der Mutter f abhängig ist. Die Tropföler sind sehr verbreitet, besonders bei Dampfmaschinen und andern Motoren zur Schmierung der Lager, Gleitbahnen und Zapfen. Bei größern Maschinen mit vielen Schmierstellen ist man aus Gründen der bequemern Bedienung und größern Übersichtlichkeit zur Zentralschmierung übergegangen, bei der sämtliche zu schmierende Teile einer Maschine von einer Stelle aus bedient werden. Von einem gemeinsamen, hochgelegenen Ölbehälter führen unter Zwischenschaltung einstellbarer Tropfapparate nach Art des untern Teiles in Fig. 2 Leitungen zu den verschiedenen Ölstellen.

Ein Ventil oder Hahn gestattet, den Zufluß zu sämtlichen Schmierstellen abzustellen. Das von den geschmierten Teilen ablaufende Öl wird häufig aufgefangen, filtriert und durch eine Pumpe wieder nach dem Zentralschmiergefäß zurückgeleitet. Eine ähnliche Kreislaufbewegung des Öles erfolgt durch den Schmierring der Ringschmierlager (s. Lager, S. 46 u. 47).

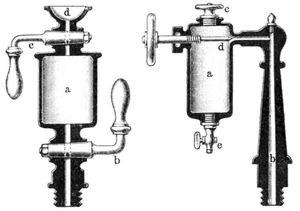

Die Benutzung des natürlichen Gefälles zur Leitung des Öls zu den Schmierstellen ist nicht anwendbar bei Maschinenteilen, die sich in einem unter Druck stehenden Raume befinden, wie z. B. Kolben der Dampf- und Gasmaschinen, Schieber und Stopfbüchsen. Fig. 3 zeigt den Schmierhahn, der früher an Dampfzylindern viel benutzt wurde. Das Ölgefäß a kommuniziert durch Hahn b mit dem Dampfzylinder und durch Hahn c mit der Schale d. Beim Schmieren schließt man b und füllt a durch die Schale d und den geöffneten Hahn c mit Öl, worauf c geschlossen und b geöffnet wird, so daß das Öl nunmehr in den Zylinder gelangen kann.

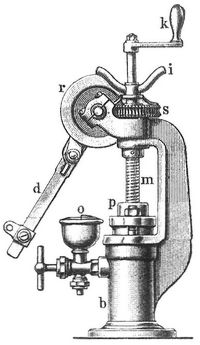

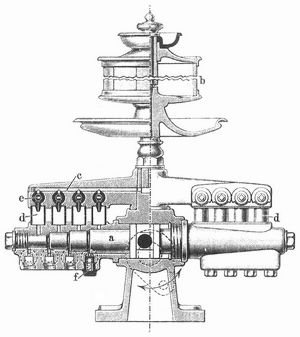

Bei dem kontinuierlich wirkenden Zylinderschmierapparat Fig. 4 steht das Ölgefäß a durch Rohr b mit dem Zylinder in Verbindung und wird bei geschlossenem Regulierventil d und bei geöffneter Verschlußschraube c mit Öl gefüllt. Ist dann c geschlossen und d geöffnet, so tritt Dampf durch b in a ein und verwandelt sich durch Abkühlung in Wasser, das in a zu Boden sinkt und das Öl empor- und durch b hinausdrückt. Der Hahn e dient zum geöffnet wird, so daß das Öl nunmehr in den Zylinder gelangen kann. Ablassen des Kondenswassers. Vollkommener gestaltet sich die Schmierung unter Druck stehender Maschinenteile dadurch, daß man das Öl durch Pressen oder Pumpen zuführt (Druckschmierung.) Fig. 5 zeigt eine Schmierpresse (von Mollerup, Ritter etc.). Ein Tauchkolben p wird durch eine Schraubenspindel m in den Ölzylinder b gedrückt und dadurch das Öl zur Schmierstelle getrieben. Der Antrieb erfolgt durch ein Schneckenrad s, das mit der Spindel durch Reibung gekuppelt ist. Nach Lösung der Flügelmutter i kann die Spindel mittels Kurbel k gedreht werden, entweder zur Hebung des Kolbens, um Öl durch Trichter o auszufüllen, oder zum Niederdrücken, um im Bedarfsfalle die zuzuführende Ölmenge zu steigern. Die Bewegung des Getriebes r s mittels Hebels d wird von der betreffenden Maschine abgeleitet. Diese Schmierpressen werden auch mit mehreren Kolben ausgeführt, um gleichzeitig verschiedene Stellen schmieren zu können. Bei der Verwendung von Pumpen ist die Schmierung meist als Zentralschmierung durchgeführt. Bei der Schmier- oder Ölpumpe von Lentz (Fig. 6) drückt ein hin und her gehender Stufenkolben a das Öl an die zu schmierenden Stellen. Der Vorrat befindet sich in der obern Glasvase b, aus der das Öl in seitliche Verteilungsarme c geleitet und durch kleine, über den Schaugläsern d befindliche Hähnchen e reguliert wird.

Von den Rückschlagventilen f, die das Zurücktreten des geförderten Öles während des Kolbenrückganges verhindern, führen Leitungen nach den einzelnen Verbrauchsstellen. Während an der einen Kolbenseite das Ansaugen stattfindet, wird auf der andern Seite das Öl fortgedrückt. Saugventile sind nicht vorhanden. Bei einer andern Anordnung ist für jede einzelne Schmierstelle eine selbständige Pumpe vorgesehen. Zur Kontrolle der von Schmierpressen oder -Pumpen geförderten Ölmenge schaltet man zuweilen in deren Druckleitungen eine mit Wasser gefüllte Glasröhre ein, in denen das Öl von außen sichtbar emporsteigt.

Bei Maschinenteilen, die eine hin und her gehende Bewegung ausführen (Kreuzkopfzapfen), um einen Punkt schwingen (Hebelzapfen) oder eine Kreisbahn beschreiben (Kurbelzapfen), sind zur Ölzuführung besondere Vorrichtungen erforderlich. Bei Kreuzkopf- und Schwinghebelzapfen bringt man an dem beweglichen Teil ein Ölschiffchen mit einem Abstreifer an, der im Vorbeigehen an einem mit Öl getränkten Filz oder Docht dieses in das Schiffchen und von da zum Zapfen leitet.

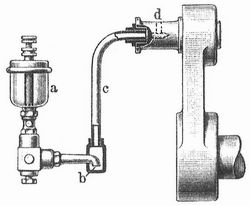

Eine Kurbelzapfenschmierung zeigt Fig. 7. Tropföler a führt das Öl in die Dose b, von wo es infolge der Wirkung der Zentrifugalkraft durch das Rohr c und die Bohrung d des Kurbelzapfens zur Schmierstelle gelangt. Kurbellager von Großgasmotoren und Dampfturbinenlager läßt man mitunter mit Hilfe einer Ölpumpe von einem ununterbrochenen Ölstrom durchfließen. Die umlaufende Ölmenge ist dabei so groß, daß die durch Reibung erzeugte Wärme vom Öl aufgenommen und mit ihm abgeführt wird. Zuweilen erfolgt noch Kühlung des Öles durch ein System von Röhren mit Wasserzirkulation.

Für feste Schmiermittel (Talg, Schmalz etc.) benutzt man S., die das Schmiermittel nach Maßgabe des Wegschmelzens der mit den reibenden Flächen in Berührung kommenden Schicht nachschieben. Die Tovoteschen Schmiergefäße haben zu dem Zweck belastete Deckel, die Staufferschen dagegen Schraubdeckel, die von der Hand niedergeschraubt werden müssen. Graphitöl erfordert Vorrichtungen, die dauernd eine gute und gleichmäßige Mischung des spezifisch schwereren Graphits mit dem Öl bewirken. – Literatur s. Schmiermittel.

http://www.zeno.org/Meyers-1905. 1905–1909.