- Horizontaltransport

Horizontaltransport, im weitesten Sinne jeder Transport auf ganz oder nahezu horizontaler Bahn und die Mittel dazu, im engern Sinne die Beförderung von Materialien, besonders Massengütern (Getreide, Kohlen, Erze, Schlacken, Steinschlag, Ziegeln, Zement etc.) innerhalb industrieller Anlagen in horizontaler Richtung (z. B. vom Gewinnungsort, bez. Lagerplatz zur Verladestelle, von Ausladestellen aus Schiffen und Eisenbahnen nach den Lagerplätzen oder Maschinen und Apparaten, von einer Maschine zur andern etc.).

Dieser Transport wurde in frühern Zeiten dadurch bewerkstelligt, daß die Materialien in Kübeln, Säcken od. dgl. von Menschen oder Tieren getragen wurden, später beförderte man sie in Wagen. Letztere Transportart findet zurzeit unter Benutzung von Schienengleisen ausgedehnteste Anwendung. Auf diese Weise transportiert man in Bergwerken die gewonnenen Produkte von der Gewinnungsstelle (vor Ort) in horizontalen oder schräg geneigten Stollen ins Freie oder in sogen. Strecken nach den Förderschächten. Auf Hüttenwerken werden ebenso die zu verschmelzenden Materialien von den Lagerplätzen den Öfen zu- und die gewonnenen Produkte abgeführt. Die Zugkraft zum Befördern der Wagen wird dabei von Menschen, Tieren oder Maschinen geleistet. Letztere werden entweder als Lokomotiven vorgespannt, oder sie stehen fest und wirken ziehend mittels endloser, am Gleise entlang geführter, in ständiger Bewegung befindlicher Ketten oder Seile, mit denen die Wagen leicht gekuppelt werden können (horizontale Ketten-, Seil- oder Kabelförderung). Auch in Kalk- und Gipsbrennereien, Ziegeleien, Fabriken aller Art, auf Lagerplätzen etc. werden Gleisanlagen zum H. verwendet.

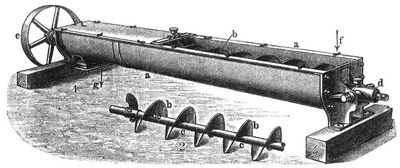

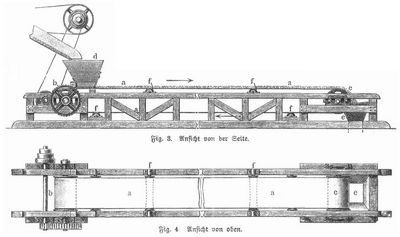

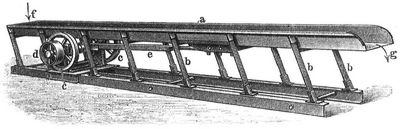

In den letzten Jahrzehnten ist ferner die Beförderung der Materialien in losem Zustand, also ohne Wagen, zu hoher Ausbildung gekommen. Dieser H. ist in der Regel nur für kürzere Entfernungen geeignet, hat aber den Vorzug vollständiger Selbsttätigkeit. d. h. er nimmt ohne besondere Bedienung kontinuierlich die Materialien am einen Ende auf, befördert sie und schüttet sie am andern Ende aus. Hierher gehört zunächst die Transportschraube (Transportschnecke, Mehlschraube), Fig. 1 und 2. In einer horizontalen oder wenig geneigten Rinne a (aus Blech, Gußeisen, Holz etc.) dreht sich eine mit steilen Schraubengängen (der Schnecke) b versehene Welle c, die an den Enden der Rinne (bei größerer Länge auch noch zwischen den Enden) durch Lager d gestützt ist, mit kleinem Spielraum langsam um. Ein Stück dieser Welle ist neben der Rinne liegend abgebildet (Fig. 2). e ist die zum Antrieb dienende Riemenscheibe. Das Fördergut wird bei f von oben in die Rinne aufgegeben, von der Schnecke allmählich nach dem andern Ende der Rinne hingeschoben und fällt hier, bei g, durch eine Öffnung im Rinnenboden heraus. Man stellt die Schraubengänge entweder kontinuierlich her aus Blech oder Flacheisen, welch letzteres durch Stehbolzen in größerer Entfernung von der Welle gehalten wird, mitunter auch aus einzelnen (event. verstellbar angeordneten) Schaufeln. Die Transportschraube wird namentlich in Mühlen zum Fördern von Getreide, Mehl und Gries, in Getreidespeichern (Silos), in Ölmühlen, chemischen und Zuckerfabriken, Zementwerken, Aufbereitungsanstalten etc. angewendet. Der Nutzeffekt der Transportschrauben ist sehr klein und deshalb ihre Verwendung nur da zu empfehlen, wo es sich um den Transport mäßiger Materialmengen auf ganz kurze Strecken handelt, und wo das Durchwühlen des Materials nicht schädlich ist. Weit leistungsfähiger sind die Transportbänder oder Bandtransporteure (Transportgurte, Transporttücher). Eine solche Vorrichtung ist in Fig. 3 und 4 dargestellt. Sie besteht aus einem (ca. 200–1000 mm) breiten, endlosen Gurt a (aus Hanf, Gummi mit Leineneinlage, Balata, Baumwolltuch, Kokosläufer, Drahtgeflecht etc.), der nach Art eines Treibriemens zwischen den beiden Rollen b und c horizontal ausgespannt ist und durch Drehen der einen (in der Figur durch Riemen und Zahnradvorgelege angetriebenen) Rolle b (in der Pfeilrichtung) in Umlauf versetzt wird. Das in der Nähe der Rolle b durch den Trichter d auf das obere Trum aufgegebene Fördergut wird dadurch nach dem andern Ende hinbefördert und beim Umlaufen des Gurtes um die Rolle c in den Rumpf e abgeworfen. Die Lager für die eine Rolle c sind in Schlitten beweglich und stehen behufs Spannung des Bandes unter der Einwirkung von Spanngewichten oder sonstiger Spannvorrichtungen (Schrauben). Damit der Gurt nicht zu sehr nach unten durchhängt, muß das belastete obere Trum durch eine größere, das leergehende untere Trum durch eine geringere Anzahl von Zwischenrollen f gestützt werden. Ein solches Transportband kann entweder flach gelassen oder für größere Mengen kleinkörnigen Materials in seiner Querrichtung muldenförmig gestaltet werden. Zu letzterm Zweck wendet man zur Führung des obern, tragenden Gurtes entweder konkav profilierte Rollen oder besser noch je zwei, bez. drei im Winkel zueinander gestellte glattzylindrische Rollen an.

Eine besondere Abwurfvorrichtung ist erforderlich, wenn das Band nicht immer an seinem Ende abwerfen soll, und besteht aus einem an der Abwurfstelle einzustellenden Wagengestell mit zwei übereinander gelagerten Rollen, über die das Band in S-Form geleitet ist, so daß das Material beim Umwenden des Bandes an der obern Rolle in einen darunter befindlichen Trog fällt. Die Förderbänder eignen sich zum Fördern jedes pulverförmigen, körnigen und stückigen Materials, sowohl in trockenem als auch in feuchtem Zustand. Zum Transport scharfkantiger Materialien (Zementklinker, Steine etc.), welche die Bänder aus genannten Stoffen rasch zerstören würden, werden häufig solche aus gelenkig untereinander verbundenen eisernen Platten benutzt (eiserne Bandtransporteure).

In Fällen, in denen das Fördergut mit derselben Vorrichtung sowohl in horizontaler als auch in vertikaler Richtung transportiert werden soll (z. B. Kohlen, Asche und Schlacken in Kesselhäusern, Lokomotivbekohlungsanlagen etc.), sind neuerdings die sogen. Becherwerke (Bechertransporteure) sehr beliebt geworden. Bei denselben kommt an Stelle des Bandes eine endlose Reihe becher-, mulden- oder kastenförmig gestalteter Gefäße zur Verwendung, die gelenkig untereinander, bez. durch Ketten oder Seile miteinander verbunden sind. Das Füllen, bez. Entleeren der Gefäße geschieht mit Hilfe besonders konstruierter Speise-, bez. Entladevorrichtungen an beliebiger Stelle. Transportvorrichtungen dieser Art sind: Hunts Couveyor (gebaut von J. Pohlig, Köln a. Rh.), Bradleys Becherwerk (gebaut von der Berlin-Anhaltischen Maschinenbau-Aktiengesellschaft, Berlin), der Link-Belt- F ör derer (gebaut von W. Fredenhagen, Offenbach a. M.) u. a.

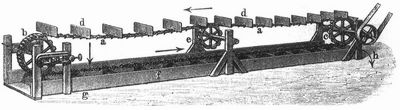

Mitunter kommen auch sogen. Kratzertransporteure (zum Transport von Rübenschnitzeln, Trebern, auch Kohlen etc.) sowie Schubrinnen oder Schiebetransporteure (zum Transport von schlammigem, pulverförmigem und gemischtem Fördergut, z. B. Massen mit Steinbrocken etc.) zur Anwendung. Fig. 5 zeigt einen Kratzertransporteur. An einer endlosen, zwischen den beiden Rollen b und c horizontal ausgespannten Kette a (oder einem Seil) sind Rechen oder Schaufeln, die sogen. Kratzer d, befestigt. Die eine Rolle (c) wird (mittels Riemens etc.) in Drehung und dadurch die Kette mit den Kratzern in der Pfeilrichtung in Umlauf versetzt.

Die andre Rolle (b) steht unter der Einwirkung von Spannvorrichtungen (Rolle e dient zur Unterstützung des obern Kettentrums). Das untere Kettentrum ist von einer Rinne f umgeben, in die das Fördergut bei g aufgegeben wird. Dieses wird von den Kratzern nach dem andern Ende der Rinne geschoben und verläßt dieselbe bei h.

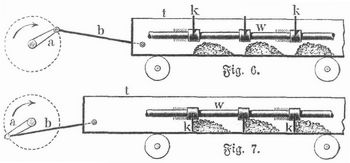

Eine Schubrinne ist schematisch in Fig. 6 und 7 dargestellt. Die halbkreisförmige, auf Rollen laufende Rinne t wird mittels Kurbelgetriebes a, b hin und her bewegt. Auf der im Mittelpunkte der Rinne angeordneten, drehbaren Welle w sind halbkreisförmige Kratzer k befestigt. Beim jedesmaligen Hubwechsel wird diese Welle um 180° gedreht. Während der Bewegung der Rinne von links nach rechts stehen die Kratzer nach oben, und das ruhig in der Rinne liegende Fördergut kann sich ungehindert mit letzterer bewegen (Fig. 6). Ist die Kurbel im rechten Totpunkt angelangt, so werden die Kratzer nach unten gedreht und bei der nun folgenden Bewegung der Rinne von rechts nach links das Fördergut von denselben in der Rinne vorwärts geschoben (Fig. 7). Dieselbe Förderwirkung wird erzielt, wenn bei feststehender Rinne die Welle w neben der drehenden auch die hin und her gehende Bewegung ausführt. Mitunter sind auch die Kratzer an einem über der Rinne hin und her bewegten Gestänge derart gelenkig befestigt, daß sie beim Vorwärtsgang das Fördergut vor sich herschieben, beim Rückwärtsgang aber nach oben umklappen und über das Fördergut hinweggleiten, ohne dasselbe mitzunehmen.

In neuerer Zeit finden auch häufig sogen. Förderrinnen für den H. Anwendung. Sie eignen sich gleich gut für fast alle vorkommenden Materialien (selbst faserige, teichige oder dickbreiige, klebrige, zerbrechliche, heiße oder glühende) und sind sehr leistungsfähig bei verhältnismäßig geringem Kraftbedarf. Das Fördergut wird sehr geschont.

In Fig. 8 ist die sogen. Schwingeförderrinne von E. Kreiß, Hamburg, dargestellt. Sie besteht aus einer wagerechten Rinne a (aus Blech oder Holz), die durch schräge, federnde Stützen b getragen wird. Mittels eines gewöhnlichen Kurbelgetriebes (c sind auf der Kurbelwelle sitzende Schwungräder, d die Antriebsriemenscheibe, e die an der Rinne angreifende Schubstange) wird diese Rinne in einer gegen die Wagerechte (um ca. 14–15°) geneigten Richtung (verursacht durch die schräge Stützung) hin und her bewegt. Bei der Vorwärtsbewegung der Rinne (in der Förderrichtung ansteigend) wird das Fördergut infolge der (durch die ansteigende Bewegung noch vergrößerten) Reibung zwischen ihm und dem Rinnenboden mitgenommen und beschleunigt, während des Rückganges der Rinne gleitet es unter Überwindung der (durch die fallende Bewegung der Rinne noch verringerten) Reibung in dieser weiter. Infolge dieser Vorgänge bewegt sich das bei f aufgegebene Fördergut ziemlich stetig in der Rinne vorwärts und verläßt dieselbe bei g in nahezu kontinuierlichem Strom.

Die sogen. Propellerrinne von H. Marcus in Köln unterscheidet sich von der Kreißschen Förderrinne dadurch, daß die Rinne nicht auf schräg zu ihr gerichteten Stützen, sondern auf zylindrischen Rollen in ihrer eignen Richtung hin und her bewegt wird und zwar mit stetig wachsender Geschwindigkeit vorwärts (in der Förderrichtung) und rasch zurück. Das beim Vorwärtsgang der Rinne von dieser infolge der (hier konstanten) Reibung auf dem Rinnenboden mitgenommene und beschleunigte Fördergut kann der raschen Rückwärtsbewegung der Rinne nicht folgen und bewegt sich daher in derselben (unter Überwindung der Reibung) weiter vorwärts. Die eigenartige hin und her gehende Bewegung der Rinne wird durch sogen. Wurfgetriebe erzielt. In der einfachsten Ausführung sind dies (mit gleichförmiger Winkelgeschwindigkeit umlaufende) Kurbelgetriebe, bei denen der Kurbelzapfen am Kurbelarm verschiebbar angeordnet ist und in einer besondern (eventuell kreisförmigen, zum Wellenmittel exzentrischen) Laufbahn derart geführt wird, daß sich seine Entfernung vom Wellenmittel (der Kurbelradius) während des Vorwärtsganges der Rinne vergrößert, während des Rückganges verkleinert.

Für leichtes Fördergut (Getreide, Kleie, Holzspäne etc.) kann man auch den pneumatischen Transport verwenden. Bei demselben wird das Fördergut durch einen (mittels Ventilator oder Gebläse erzeugten) Luftstrom angesaugt und, in demselben schwebend (fliegend), durch eine Rohrleitung nach dem Bestimmungsort geblasen. Er findet hauptsächlich Verwendung in Getreidelagerhäusern im Anschluß an pneumatische Elevatoren zur Schiffsentladung.

http://www.zeno.org/Meyers-1905. 1905–1909.