- Weißblech

Weißblech, verzinntes Eisenblech, heißt Glanzblech, wenn es mit reinem Zinn, Mattblech, wenn es mit einer Zinnbleilegierung überzogen ist.

Zur Herstellung des Weißbleches verwendet man möglichst reines, zähes Walzblech, das zur vollständigen Befreiung von Oxyd in einer auf 80° erwärmten Beize aus 1 Teil Schwefelsäure und 2 Teilen Wasser hin und her bewegt wird, indem man es in Messing- oder Kupferkörbe packt, die an Ketten aufgehängt und mittels Kurbel und Lenkstange in Schwingung versetzt werden. Nach etwa 8–10 Minuten senkt man die Körbe in einen Wassertrog und führt die Bleche auf Ketten ohne Ende durch einen geheizten Kanal, dann werden sie, geschützt gegen den Einfluß der Luft, in eisernen Glühkisten 8 Stunden lang in Flammöfen auf 1000° erhitzt und nach langsamem Abkühlen durch polierte Walzen gelassen, sodann wieder durch ein sechsstündiges Glühen in Kisten bei 800° weich gemacht und endlich in schwacher Säure bei 60° fertig gebeizt. So vorbereitet, bewahrt man sie unter Wasser auf.

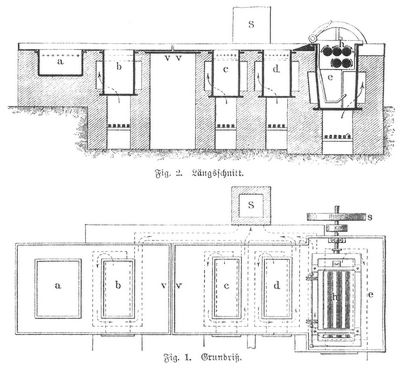

Zum Verzinnen der Bleche dient ein Verzinnherd (Fig. 1 u. 2). In dem mit Gußeisenplatten belegten Mauerwerk sind 5 gußeiserne Kessel a, b, c, d und e so eingemauert, daß b, c, d, e besondere, in die Esse S mündende Rostfeuerungen haben, um jeden Kessel für sich auf die erforderliche Temperatur bringen zu können. Der Kessel a (Fettkessel) ist mit 100° warmem Palmfett gefüllt. Die Kessel b (Grobkessel), c (Bürstkessel) und d (Durchführkessel) enthalten Zinn und darüber ebenfalls Palmfett. Der Kessel e (Walzkessel) ist wieder mit Fett gefüllt, außerdem aber mit fünf Walzen versehen, die sich in der Weise drehen, daß die Bleche durch die vordern zwei abwärts geführt und durch die hintern drei aus dem Kessel herausgezogen werden. Das Zinn im Kessel b wird auf 300–400°, im Kessel c auf 275°, im Kessel d auf 250°, das Fett im Kessel e auf 230–240° gehalten. Die aus dem Wasser genommenen Bleche gelangen einzeln, und zwar naß, in a, bis sich hier 200 Stück angesammelt haben. Nach etwa 10 Minuten transportiert man die Bleche in Posten von 20–30 Stück in den Grobkessel b und nach wiederum etwa 10 Minuten in den Bürstkessel e. Aus diesem hebt man nach 10 Minuten 20 Bleche heraus, legt sie auf die Eisenplatte v v, faßt sie mit einer Handzange einzeln und bürstet sie auf beiden Seiten mit einer langen, in Fett getauchten Bürste. Dann taucht man sie einzeln in das Zinn des Durchführkessels d und schiebt sie ebenfalls einzeln in das erste Walzenpaar der von Zahnrädern s angetriebenen Walzen h. Auf diese Weise gelangen die Bleche in das Fett, geben durch Abschmelzen das überflüssige Zinn ab und passieren, durch das in e sichtbare Hebewerk eingeschoben, in das polierte Doppelwalzenpaa r, das sie mit hohem Glanz verlassen. Sie werden dann auf einem Tisch mit Wollappen, Kleie und Kreide vom Fett gereinigt, sortiert und verpackt. Im Handel unterscheidet man nach der Güte B-Blech (Brillantblech), W-Blech (Brillantblech zweiter Auswahl; Waster oder Ausschuß), W W-Blech (Bleche mit größern Fehlern), H B-Blech (Halbbrillantblech). Nach der Stärke wird unterschieden IC für 0,32 mm, IX für 0,87, IXX für 0,42 mm. Weißblechabfälle und benutztes W. (Konservenbüchsen) werden allgemein elektrolytisch entzinnt zur Darstellung von metallischem Zinn und Zinnverbindungen. Vgl. Stercken, Technik der Weißblechfabrikation (in den »Verhandlungen des Vereins zur Beförderung des Gewerbfleißes in Berlin«, 1887).

http://www.zeno.org/Meyers-1905. 1905–1909.