- Zink

Zur Gewinnung des Zinks dienen hauptsächlich Zinkblende (Schwefelzink), Galmei (kohlensaures Zink) und Kieselgalmei (kieselsaures Zink). In den Vereinigten Staaten verhüttet man auch Rotzinkerz (Zinkoxyd), das dort mit Franklinit (Zinkoxyd, Eisen- und Manganoxydul mit Eisen- und Manganoxyd vorkommt. Außer diesen Zinkerzen werden auch zinkische Hüttenprodukte verarbeitet. Beim Verschmelzen zinkhaltiger Erze bildet sich an der Gicht der Eisenhochöfen der Gichtschwamm und in Blei- und Kupferschmelzöfen der Ofengalmei; auch der Flugstaub dieser Öfen ist reich an Zinkoxyd. Vielfach sind die Zinkerze den Eisenerzen, Blei- und Kupfererzen nur mechanisch beigemengt, manche Fahlerze dagegen sind zinkhaltig, und Spateisenstein führt fast immer kohlensaures Zink. Die Gewinnung des Zinks erfolgt stets auf trockenem Wege. Nur wo es sich um Gewinnung von Kupfer und Silber auf nassem Wege handelt, fallen Zinkverbindungen als Nebenprodukte, werden aber ebenfalls auf trockenem Wege weiter verarbeitet. Die auf elektrolytische Gewinnung des Zinks gesetzten Hoffnungen haben sich bis jetzt nicht erfüllt, keins der vorgeschlagenen, zum Teil auch im großen versuchten Verfahren ist in die Praxis eingedrungen. Nur in Northwich (England) wird etwas Elektrolytzink gewonnen. Man verarbeitet eine Lösung von Chlorzink und erhält Chlor als Nebenprodukt. Damit das Zink nicht schwammig, sondern als dichte Metallmasse ausfällt, benutzt man rotierende zylindrische Kathoden, auf denen das Zink während der Ausfällung fest gewalzt werden kann (Höpfners Verfahren).

Stets beruht die Zinkgewinnung auf der Reduktion von Zinkoxyd durch Kohle (bez. durch Kohlenoxyd); das Zinkoxyd ist entweder schon in den Erzen vorhanden (Rotzinkerz), oder es wird durch Erhitzen von Galmei oder durch Rösten von Zinkblende erzeugt. Kieselsaures Zinkoxyd wird bei hoher Temperatur schon durch Kohle allein, leichter bei Anwesenheit von Kalk, reduziert. Da die Reduktionstemperatur des Zinkoxyds sehr hoch liegt und das Zink leicht verdampft, so entweicht es aus dem Reduktionsgefäß dampfförmig und muß in geeigneten Gefäßen verdichtet werden. Hierdurch wird die Zinkgewinnung erheblich verteuert; Röhren, Muffeln, Tiegel bedingen einen bedeutenden Aufwand an feuerfestem Material und an Brennmaterial zur Erhitzung derselben, die Zinkdämpfe aber entgehen zum Teil der Verdichtung, und sie oxydieren sich teilweise durch Luftsauerstoff und durch Kohlensäure. Überdies entzieht sich ein Teil des Zinkoxyds der Erze der Reduktion und bleibt in den Rückständen. Der Zinkverlust beträgt gegenwärtig in Oberschlesien 20–25 Proz., in Belgien, Rheinland, Westfalen 10–13 Proz.

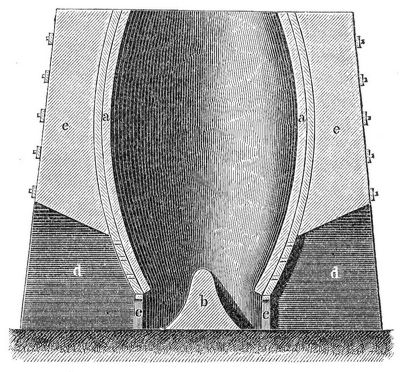

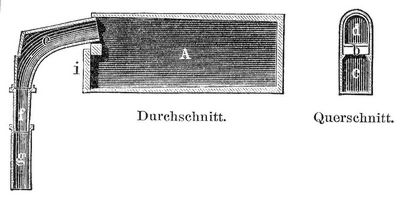

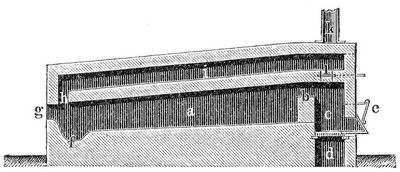

1. Galmeibrennofen (Durchschnitt).

1. Galmeibrennofen (Durchschnitt).Alle Erze werden zunächst geröstet, beim Galmei handelt es sich aber nur um die Austreibung von Kohlensäure und Wasser, wobei das Erz gelockert und leichter reduzierbar wird. Das Brennen des stückförmigen Galmeis geschah anfangs in Stadeln, dann in kalkofenähnlichen Schachtöfen (Fig. 1), indem man abwechselnde Lagen davon mit Brennmaterial in den vom Rauhgemäuer e umgebenen Kernschacht a einschichtet und das Brennmaterial durch die Öffnungen c anzündet, die von den Gewölben d aus zugänglich sind. Sobald die untern Erzschichten durch Glühen ihre Kohlensäure und ihr Wasser verloren haben, zieht man sie, was durch den Abrutschkegel b begünstigt wird, durch die Öffnungen c aus und gibt auf der Ofenmündung frisches Erz und Brennmaterial auf. In neuerer Zeit benutzt man zum Brennen von pulverförmigem Galmei, Erzklein und Schliechen ein- oder mehrherdige Flammöfen. Das Rösten der Zinkblende bereitet große Schwierigkeiten; sie röstet schwer ab, weil sie zum Teil nicht Zinkoxyd, sondern Zinksulfat bildet, das sich erst bei sehr hoher Temperatur zersetzt. Der nicht zersetzte Teil des Sulfats wird später wieder zu Sulfid reduziert und geht mithin verloren. Man hat die Blende zuerst in zweiherdigen Fortschaufelungsflammöfen geröstet, mußte dies Verfahren aber aufgeben, weil die Umgegend durch die entweichende Schweflige Säure und Schwefelsäure zu stark geschädigt wurde. Man versuchte dann Muffelöfen und den Gerstenhöferschen Schüttofen und wandte in neuerer Zeit den Hasenclever-Helbigschen Schüttofen an, der eine Verwertung der Schwefligen Säuren gestattet. In diesem Ofen (Fig. 2 u. 3) rutscht das durch einen Trichter a aufgegebene Erz in den Kanal d hinab, unter dessen Sohle die Feuergase nach dem zum Schornstein führenden Kanal p hinziehen, infolgedessen schon in dem Kanal d eine Röstung stattfindet und die dabei gebildete Schweflige Säure durch eine seitliche Öffnung bei e in die Schwefelsäurekammern gelangt.

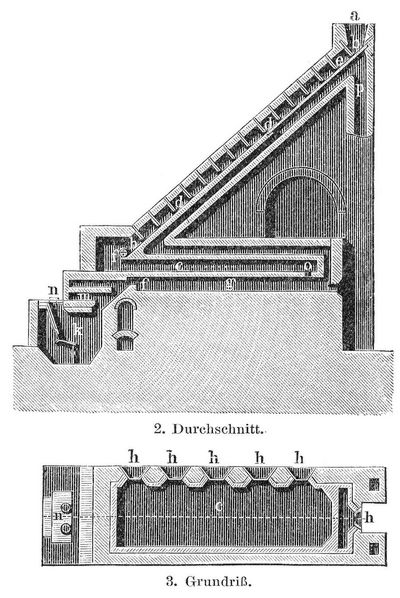

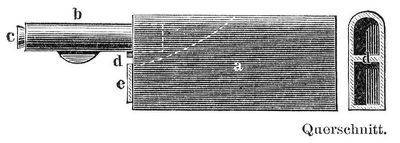

2 und 3. Hasenclevers Röstofen.

2 und 3. Hasenclevers Röstofen.Scheidewände in d veranlassen, daß das Erz in gleich hoher Lage bleibt, und Öffnungen in denselben gestatten den Durchzug der Schwefligen Säure. Durch eine mittels eines Wasserrades in Zwischenräumen gedrehte Abführwalze b wird das Röstgut aus dem Kanal d in den Muffelraum c geschafft, der von den Feuergasen umspielt wird, die den Herd g erhitzt haben. Das Erz wird in der Muffel durch die Arbeitsöffnungen h allmählich vorwärts geschaufelt, fällt dann durch die Öffnung o im Muffelboden auf den Herd g, wird auf diesem der Feuerbrücke, somit einer immer höhern Temperatur entgegen bewegt und dann aus dem Ofen gezogen. Die Feuergase liefert der durch die Öffnung n gespeiste Gasgenerator k, indem durch m Verbrennungsluft zu den Generatorgasen tritt. Bei dieser Ofeneinrichtung ist die in der Muffel c beim Rösten entwickelte Schweflige Säure, die sich mit der im Kanal d erzeugten vermischt, für die Schwefelsäurebereitung nutzbar, weil sie nicht mit Feuergasen gemischt ist, während die im Flammofenherd f erzeugte, mit den Feuergasen vermengte Schweflige Säure durch p in den Schornstein und somit unbenutzt in die Luft gelangt. Bei diesem Ofen hatte die Röstblende, wenn sie am Fuße der geneigten Ebene ankam, noch 10 Proz., am Ende der untern horizontalen Muffel noch 6,4 Proz. Schwefel und wurde dann, indem man die Schweflige Säure verloren gab, auf dem darunter befindlichen Herde in freiem Feuer auf 1,2 Proz. Schwefelgehalt fertig geröstet.

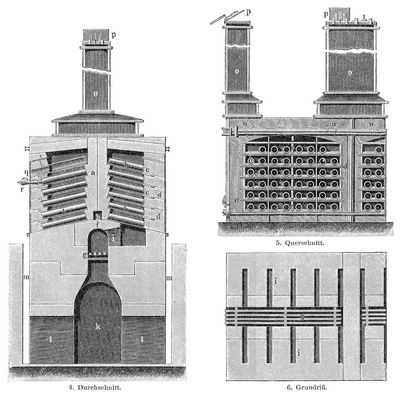

4–6. Belgischer Zinkofen.

4–6. Belgischer Zinkofen.Zur Beseitigung dieser Übelstände wurden mehrere neue Röstöfen eingeführt, von denen besonders der Plattenofen von Eichhorn und Liebig den ganzen nutzbaren Schwefelgehalt der Zinkblende in Form eines an Schwefliger Säure reichen Gases erhält, das sofort zur Darstellung von Schwefelsäure benutzt werden kann. Die wenig haltbaren Platten dieses Ofens ersetzt Hasenclever durch flache Gewölbe, und so entstand der aus übereinanderliegenden Muffeln bestehende Hasenclever- oder Rhenania-Ofen (s. Tafel ›Metallurgische Öfen‹, Fig. 11 u. 12, Bd. 14), der jetzt allgemein angewendet wird. Die feingemahlenen Erze werden durch Trichter in die obere Sohle eingefüllt und von dort allmählich durch Arbeiter von Muffel zu Muffel unter häufigem Umrühren geschaufelt. Am Ende der untern Sohle angelangt, sind die Erze vollkommen entschwefelt. Die entweichende Schweflige Säure wird in Bleikammern geführt und zur Schwefelsäurefabrikation benutzt. Die Erzmengen, die auf einmal aus dem Ofen gezogen werden, betragen 400–450 kg. In 24 Stunden liefert der Ofen, der nur zwei Mann zur Bedienung erfordert, 3000–3500 kg geröstete Zinkblende. Die Abröstung erfolgt bis auf 0,35_-1,1 Proz. Schwefel.

Das wesentlich aus Zinkoxyd bestehende Röstgut, das bei Verarbeitung von stückförmigem Galmei nach der Röstung zerkleinert werden muß, wird nun durch starkes Erhitzen mit Kohle (anfangs Holzkohle, dann Koksklein und Zinder, die dem Generator entstammen) in Gefäßöfen (Zinkdestillieröfen) reduziert. Die aus den Gefäßen (Muffeln, Röhren) entwickelten Zinkdämpfe dürfen nicht mit den sie oxydierenden Feuergasen zusammenkommen, sondern treten in besondere Kondensationsgefäße (Vorlagen). Trotz dieser Vorsicht findet doch immer eine teilweise Oxydation von Zinkdämpfen (besonders bei Beginn der Destillation) statt; um diese möglichst zu beschränken, müssen die Zinkdämpfe nach ihrer Entstehung rasch verdichtet werden. Zu Anfang der Destillation, wo die Vorlagen noch kälter sind, verdichten sich die Zinkdämpfe nicht zu flüssigem, sondern zu festem, pulverförmigem Zink, dem sich Zinkoxyd beimengt. Dieses Gemenge (Zinkstaub), von dem etwa 5–10 Proz. vom Gewicht des Zinks entstehen, wird entweder wieder in die Reduktionsgefäße gegeben, oder in der Technik verwendet. Der zuerst verdichtete Zinkstaub enthält das in dem Erz vorhandene Kadmium und neben diesem auch Arsen, Antimon und Blei.

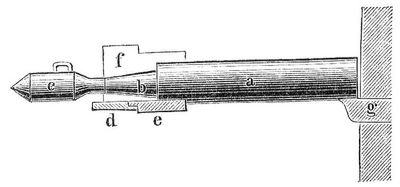

7. Belgische Vorlage.

7. Belgische Vorlage.Die belgische Methode der Zinkgewinnung charakterisiert sich durch Anwendung kleiner, runder, einseitig geschlossener Röhren, die in mehreren Reihen im Ofen übereinander gelagert sind.

Der belgische Zinkofen (Fig. 4–6) von der Gesellschaft Nouvelle Montagne enthält in jeder der durch eine Scheidewand a getrennten Abteilungen 46 Stück Röhren b von etwa 1,1 m Länge und 15 cm Durchmesser, die an ihrem hintern Ende auf Vorsprüngen, am vordern Ende auf Tonplatten c mit daranstoßenden Eisenplatten d aufliegen. Die Feuergase verteilen sich vom Rost g und dem Gewölbe f aus durch Schlitze i in die beiden Abteilungen, umspielen die Röhren und entweichen durch Füchse n in die Esse o, die mit einer Klappe p versehen ist; k ist der Aschenfall, durch gewölbte Räume l zugänglich; h ein Luftkühlkanal. Man beschickt mittels einer Hohlschaufel die Röhren b mit einer Mischung von Zinkerz und 40–60 Proz. magern Steinkohlen und Koksklein, setzt die tönernen Vorlagen q an, feuert langsam und steckt, sobald sich an der Mündung der Vorlagen q eine Zinkflamme zeigt, an dieselbe die mit einer Öffnung zum Entweichen der Gase versehenen Blechballons r (Fig. 4), in denen sich der anfangs entstehende Zinkstaub ansammelt. Sobald der Ofen in volle Glut gekommen, nimmt man von Zeit zu Zeit die Ballons ab, bringt mit einer kleinen Kratze das in den Vorlagen kondensierte flüssige Zink in eine Kelle und gießt es in eisernen Formen zu Platten von etwa 30–35 kg Gewicht. Kommt nach etwa dreimaliger Wiederholung der Operation kein Zink mehr, so räumt man bei abgenommenen Ballons und Vorlagen die Rückstände aus und läßt dieselben durch Kanäle m in die gewölbten Räume l fallen, worauf man den Ofen wieder beschickt. Für die 92 Röhren eines solchen Ofens beträgt die Tagescharge 400 kg Blende und Galmei, 72 kg zinkreiche Abfälle und 166 kg Kohle. Der Zinkverlust beträgt etwa 11 Proz. Auf 100 kg Zink verbraucht man 1,8 hl Reduktions- und 5,8 hl Feuerungskohle, 1,35 Stück Röhren und 2 Vorlagen. Die Röhren der untersten Reihe halten durchschnittlich nur 6 Tage, in der obersten dagegen 90 Tage. Fig. 7 zeigt die Einrichtung von Röhren, Vorlagen etc. in größerm Maßstab: a Röhre, hinten auf dem Vorsprung g ruhend, b Vorlage, c Ballon, d Eisenplatte, e Tonplatte, f aufrecht gestellte Steine zur Stütze der Tonplatten e. Bei neuern Öfen wurde die direkte Feuerung vielfach durch Gasfeuerung ersetzt, der Siemenssche Regenerativofen aber hat sich erst in jüngster Zeit eingeführt.

Die schlesische Methode verwendet geräumige, einreihig im Ofen gelagerte Muffeln und arbeitete, wie die belgische Methode, bis in die 60 er Jahre des letzten Jahrhunderts nach den alten Prinzipien. Die Notwendigkeit aber, immer mehr Zinkblende zur Verhüttung heranzuziehen, veranlaßte die Hütten, die Öfen und Destilliergefäße haltbarer und leistungsfähiger zu machen und durch verbesserte Ofenheizung und Vervollkommnung des übrigen Betriebes an Kohle und Arbeitslöhnen zu sparen und das Ausbringen zu vergrößern.

8. Alte schlesische Vorlage.

8. Alte schlesische Vorlage. 9. Neuere schlesische Vorlage.

9. Neuere schlesische Vorlage.Die flachen Gewölbeöfen haben einen nach Art der Glasöfen überwölbten Raum, in dem sich 20–30 Tonmuffeln A (Fig. 8) von etwa 117 cm Länge, 56 cm Höhe und 22–25 cm äußerer Breite befinden, die durch einen Steg b an der Vorderseite in zwei Abteilungen geteilt sind, deren obere d die tönerne Vorlage e nebst Blechröhren f und g aufnimmt, während die untere c durch eine mit Ton beschmierte Tonplatte i geschlossen ist. Durch eine verschließbare Öffnung im Knie der Vorlage e wird mittels einer rinnenförmigen Schaufel die Beschickung (Erz und Kohle) in die Muffel A gebracht, die Öffnung geschlossen und gefeuert, wobei die Flamme durch Öffnungen im Ofengewölbe ins Freie entweicht und viel Rauch in der Umgebung verbreitet, während die entwickelten Zinkdämpfe sich in der Vorlage kondensieren und das flüssige Zink durch die Röhren f und g in gemauerte Nischen (Tropflöcher) tropft. Dasselbe gibt dann stalaktitische Gebilde (Zinkmänner), die nochmals umgeschmolzen werden müssen. Das Ausräumen der Rückstände geschieht nach weggenommener Verschlußplatte durch die Öffnung i. Bei neuern Zinköfen läßt man die vom Rost aufsteigende Flamme gegen das Gewölbe treten, von diesem zurückprallen und durch Öffnungen im Herd nach unten in einen gemeinsamen Kanal und durch diesen in den Schornstein abziehen, wodurch die Wärme vollständiger ausgenutzt wird (belgisch-schlesische Öfen mit rückschlagender Flamme). Als Vorlagen dienen dabei gebauchte Tonröhren b (Fig. 9), die man in die durch den Steg d gebildete obere Abteilung der Muffel a steckt, während man die untere Abteilung durch die Platte e verschließt. Die Vorlage b wird mit einem Rohrstutzen c versehen und auf diesen der blecherne Ballon zur Aufnahme des Zinkstaubs gesteckt.

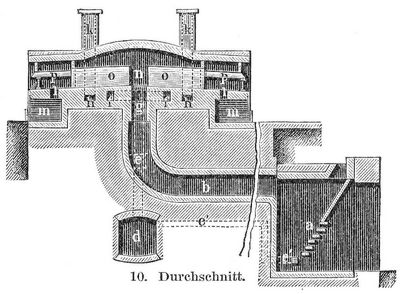

10 u. 11. Schlesischer Zinkofen.

10 u. 11. Schlesischer Zinkofen.Das im Bauch der Vorlage b angesammelte flüssige Zink kann entweder durch eine mit einem Tonpfropfen verschlossene Öffnung nach unten hin abgelassen oder aus der vordern Mündung ausgekrätzert werden. In Oberschlesien führte ferner 1878 Kleemann eine neue Vorlage ein, die am vordern Rückenteil ein Ansatzstück mit Rost besitzt. Auf letzterm wird ein Koksfeuer unterhalten, in dem die austretenden Gase verbrennen. Diese Vorlage gestattet eine bedeutend bessere Kondensation der Zinkdämpfe, sie entfernt Flugstaub und unverbrannte Gase aus dem Hüttenraum und führt sie in eine Flugstaubkammer ab. Die Dagnersche Vorlage besteht aus drei übereinander gelagerten Räumen, die von den Dämpfen durchströmt werden.

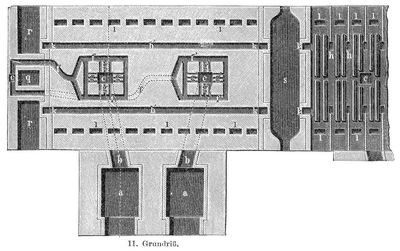

12. Zinkraffinierofen. Durchschnitt.

12. Zinkraffinierofen. Durchschnitt.Die ursprünglichen Öfen mit Planrost wurden durch solche mit Unter- und Oberwind ersetzt, den größten Fortschritt bedeutete aber die Einführung der Siemensschen Regenerativfeuerung, die eine bedeutende Ersparnis an Kohle gewährt. Es wurden z.B. erzielt:

Unter- Siemens- windofen ofen Durchsatzmenge pro Ofen u. Tag 1757 kg 5413 kg Kohlenverbrauch für 100 kg Erz 312,38 hl 199,42 hl Muffelverbrauch für 100 kg Erz 3,5 Stck. 2,84 Stck. Ausbringen 11,17 Proz. 11,39 Proz. Selbstkosten für 100 kg Zink 36,20 M. 32,84 M.

Die Einrichtung eines Ofens mit Gasfeuerung zeigen die Fig. 10 u. 11: a Gasgenerator mit Treppenrost, b Gaskanal, der die brennbaren Gase durch die vertikalen Heizschächte c in den Muffelraum n führt, wo sie durch zugeleitete Gebläseluft verbrannt werden. Diese gelangt aus dem Hauptwindkanal d durch die Kanäle e, f und f' zu den Düsen g, g', die in die Heizschächte c münden. Die Feuergase ziehen durch die Füchse h im Herd nach den Kanälen h' und durch diese nach den Essen k; o Muffeln, p Vorlagen, l Öffnungen zum Entlassen der Rückstände aus den Muffeln o in die durch ein eisernes Türchen verschließbaren Behälter m; r Temperraum für die Muffeln, s Kalzinierraum für Galmei durch abgehende Hitze, e' vom Windkanal d unter den Rost des Generators abgehender Kanal, q Hauptesse.

In Westdeutschland arbeitet man nach einer gemischten belgisch-schlesischen Methode und benutzt Muffeln oder muffelartige Gefäße (ovale Röhren), die nicht bedeutend länger sind als die belgischen Röhren, aber größeres Fassungsvermögen besitzen und nur alle 24 Stunden einmal entleert und beschickt werden. Dies System mit Siemens-Regenerativ- oder mit Rekuperativfeuerung ist jedenfalls das der Zukunft.

Das gewonnene Zink (Werkzink) ist häufig verunreinigt, namentlich durch Blei und Eisen, und bedarf deshalb meist noch einer Raffination durch Umschmelzen in einem Flammofen (Fig. 12), auf dessen Herd a die Flamme vom Feuerungsraum c aus über die hohe Feuerbrücke b gelangt und durch die Kanäle h und i nach der Esse k hin abzieht; e Räumöffnung für die Asche, d Aschenfall. Das schmelzende Zink fließt nach dem Sumpf f hin, das Blei und stark eisenhaltiges Zink (Hartzink) setzen sich in demselben zu Boden, und es bildet sich auf dem Zink eine Unreinigkeiten enthaltende oxydische Krätze (Zinkasche), die nach dem Durchrühren mit Salmiak (L'Hôte empfiehlt Chlormagnesium) durch die Arbeitsöffnung g abgezogen wird, worauf man das gereinigte Zink durch dieselbe auskellt, bis man auf den bleireichen Bodensatz kommt. Man setzt in 24 Stunden etwa 9000 kg Werkzink durch und hat an Krätzen ca. 0,15 Proz. Metallverlust. Das in dem Sumpf des Ofens angesammelte Blei wird mit Hilfe eines zylindrischen Gefäßes, das man in das Metallbad einsenkt, entfernt. Das Gefäß hat ein Loch im Boden, nach dessen Öffnung das Blei in das Gefäß steigt und ausgeschöpft werden kann. Auch benutzt man eine Bleipumpe, aus einem Rohr bestehend, in dem sich eine drehbare archimedische Schnecke befindet. Beim Gebrauch des Apparats fließt das aufsteigende Blei durch ein seitliches Rohr ab. Das Blei wird in einem Kessel von 4–5 Tonnen Fassungsraum eingeschmolzen und in ähnlicher Weise wie bei der Zinkentsilberung durch Abkühlen des Metallbades und Abheben des sich bildenden Zinkschaums entzinkt.

http://www.zeno.org/Meyers-1905. 1905–1909.