- Zucker

Der Rohrzucker wird aus Zuckerrohr, Runkelrüben, manchen Palmen, Zuckerahorn und aus Sorghum dargestellt. Weitaus am höchsten ausgebildet ist die Runkelrübenzuckerfabrikation.

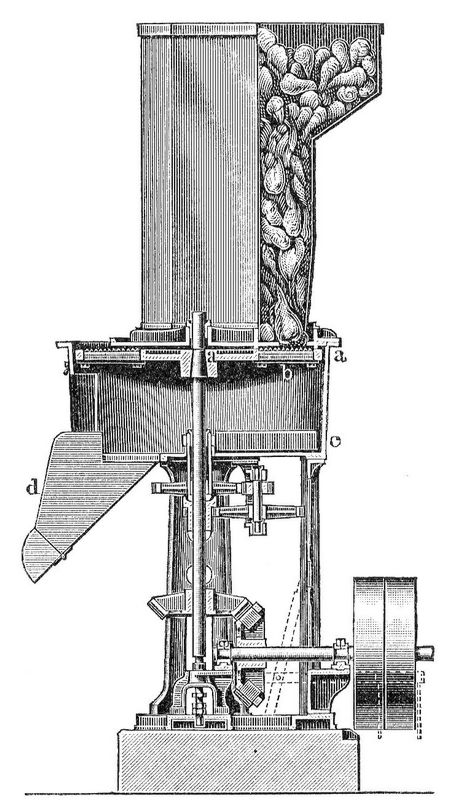

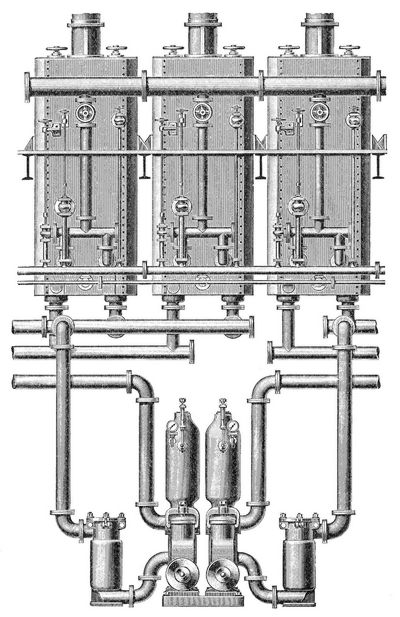

1. Schnitzelmaschine.

1. Schnitzelmaschine.Die geernteten Runkelrüben (s.d. und Rübenbau) werden, soweit sie nicht alsbald an die Fabrik abgeliefert werden können, in Mieten gebracht und mit Erde bedeckt, um sie vor dem Welkwerden, dem Frost und der Wärme zu schützen. Das Einmieten ist aber mit mancherlei Übelständen verbunden, u. man bewahrt daher neuerdings die Rüben fast überall in großen, flachen Haufen von 1,5–2 m Höhe oder in langgestreckten Haufen von 3–4 m Höhe längs der Eisenbahngleise auf. Die Rüben verlieren in den Mieten oder Haufen bis 10 Proz. an Gewicht, am meisten bei trockener Witterung, unter Dach und unter Erddecke. Der Zuckergehalt nimmt am stärksten bei warmer Witterung ab, der Verlust beträgt bei einer Einmietdauer von 2–21/2 Monaten und normaler Temperatur 1–1,5 Proz. Die meisten Fabriken arbeiten selten länger als bis Weihnachten.

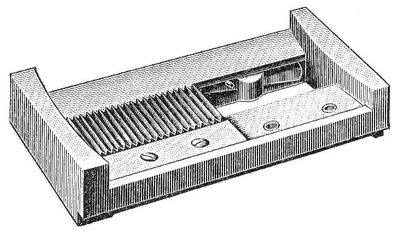

2. Messerkasten.

2. Messerkasten.Die hauptsächlichsten Bestandteile der Rüben sind Rohrzucker, Invertzucker, eiweißartige Körper (Proteïnstoffe), Amidstoffe (Asparagin etc.), Betaïn, Pektinkörper, Zellstoff, Zitronensäure, Oxalsäure, Äpfelsäure, Weinsäure, Mineralstoffe (Kali, dann Natron, Kalk, Phosphorsäure, Schwefelsäure, Chlor, Kieselsäure etc.) und Wasser. Der Zuckergehalt steigt in einzelnen Rüben auf 20–22 Proz., als Durchschnitt kann man bei normalen Rüben 14–16 Proz. annehmen; im allgemeinen enthält die Rübe 94–96 Proz. Saft und 4–6 Proz. Mark. Der Zuckergehalt des Saftes schwankt zwischen 12 und 18 Proz., der des Nichtzuckers zwischen 2–2,5, der der Trockensubstanz der Rüben zwischen 20–25 Proz. Technisch wichtig ist vor allem das Verhältnis des Zuckers zu den übrigen Saftbestandteilen (die unter dem Namen Nichtzucker zusammengefaßt werden), da diese die Kristallisation des Zuckers hindern, also die Ausbeute schmälern. Das Verhältnis des durch Polarisation gefundenen Zuckers zur gesamten Trockensubstanz nennt man den Quotienten oder die Reinheit. Der Reinheitsquotient schwankt zwischen 70 und 90; doch eignen sich Rüben von weniger als 75 Proz. nicht mehr zur Verarbeitung, und solche von mehr als 85 Proz. kommen selten vor.

Aus den Lagerräumen der Fabriken werden die Rüben in geneigten, aus Zement oder Mauerwerk hergestellten Schwemmkanälen (Rübenschwemmen, hydraulische Transporteure) durch fließendes Wasser dem Waschhaus zugeführt. Eine Hebevorrichtung (Hubrad, Bagger, Schnecke) schafft sie in die Waschmaschine, in der eine Welle mit Rührarmen die Rüben unter beständigem Zufluß von Wasser säubert.

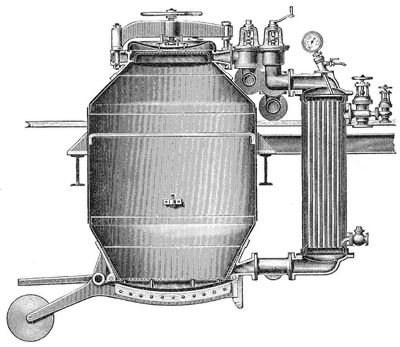

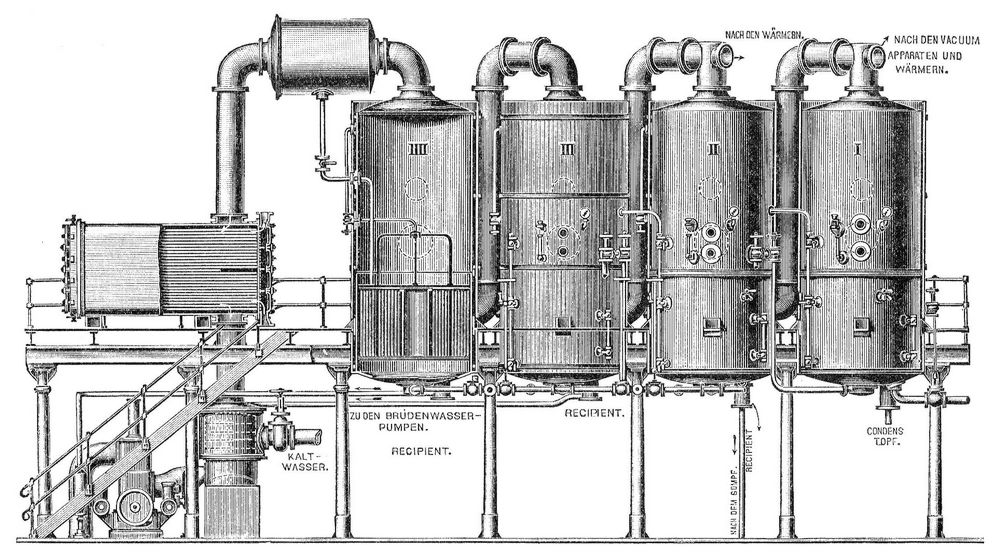

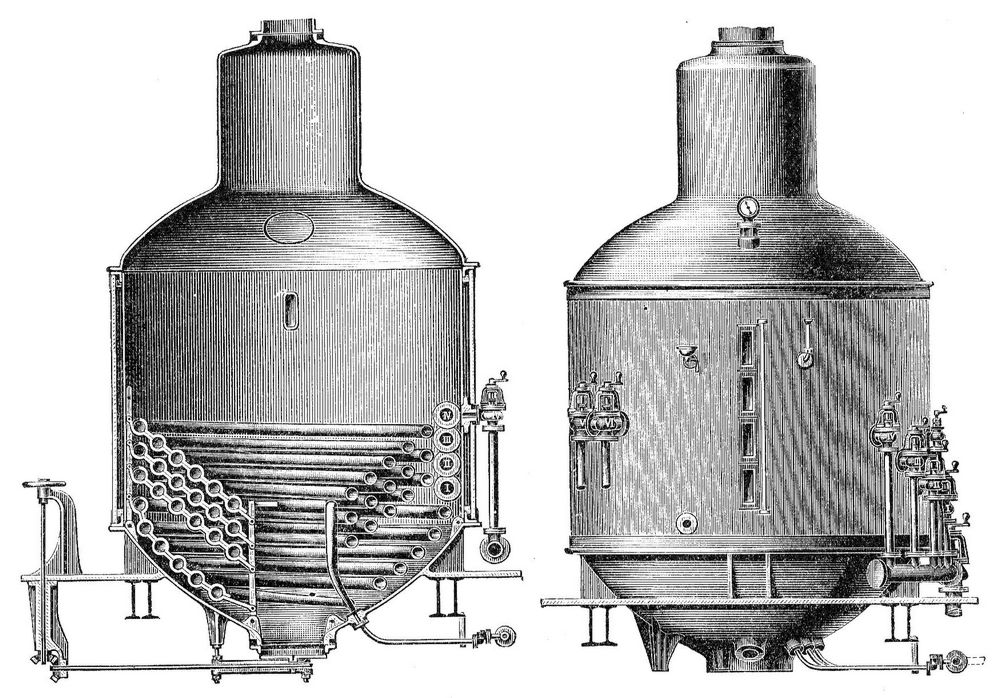

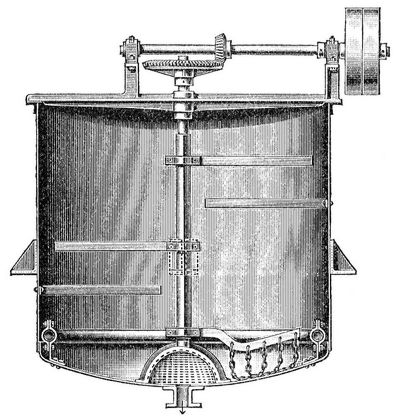

3. Diffuseur.

3. Diffuseur.Zur Saftgewinnung hat man die Rüben früher auf Reiben fein zerkleinert, um alle Zellen zu öffnen und den Saft durch hydraulische Pressen oder Walzen, auch durch Zentrifugen, möglichst vollständig zu gewinnen. Gegenwärtig führt man die aus der Waschmaschine kommenden und auf einem Schüttelsieb vom anhängenden Wasser befreiten Rüben mittels einer Hebevorrichtung (Elevator, Hubrad etc.) einer Schnitzelmaschine (Fig. 1 u. 2*) zu, die sie in Streifen von 1 mm Dicke und 6–10 mm Breite verwandelt. Die Rüben fallen aus einem Trog auf eine schnell rotierende Schneidescheibe a, in die Messerkästen b eingesetzt sind, und die Schnitzel werden durch den Arm c nach der Schurre d geschoben, von der sie durch Transportgurte oder Rechentransporteure nach den Diffusionsapparaten geschafft werden. In diesen werden die Schnitzel mit Wasser in Berührung gebracht, in das die Saftbestandteile durch Diffusion (Osmose) übertreten. Die Diffusion erfolgt um so schneller, je größer der Konzentrationsunterschied zwischen Zellinhalt und Wasser ist, es diffundieren aber nicht alle Saftbestandteile gleich schnell, und das Diffusionsprodukt hat daher andre Zusammensetzung als der Zellsaft. Aus den zerschnittenen Zellen gelangen auch nicht diffundierbare Stoffe in das Wasser, und viel und heißes Wasser löst auch in der Zellwand enthaltene ungelöste Stoffe. Die Diffusionsarbeit soll möglichst viel Zucker aus der Rübe gewinnen, aber man muß mit einem Verlust von 0,3–0,4 Proz. rechnen, um nicht den Saft durch zuviel Wasser zu stark zu verdünnen und zuviel Nichtzuckerstoffe hineinzubringen. Die Diffuseure (Fig. 3) sind schmiedeeiserne Behälter von etwa 1,5 m Durchmesser mit einem obern Mannloch zum Einbringen und einem untern zum Entleeren der Schnitzel. Am obern Ende befinden sich 3 Ventile, im Innern, nahe über dem Boden, sind Siebe angebracht, auf denen die Schnitzel liegen. Etwa zwölf Gefäße sind in einfacher oder doppelter Reihe zu einer Batterie verbunden.

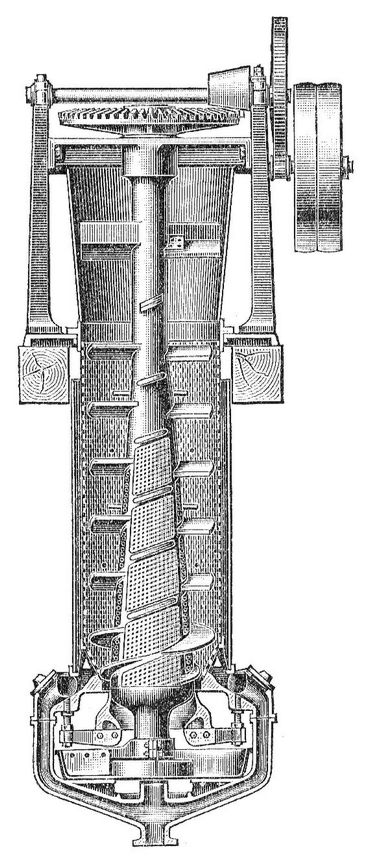

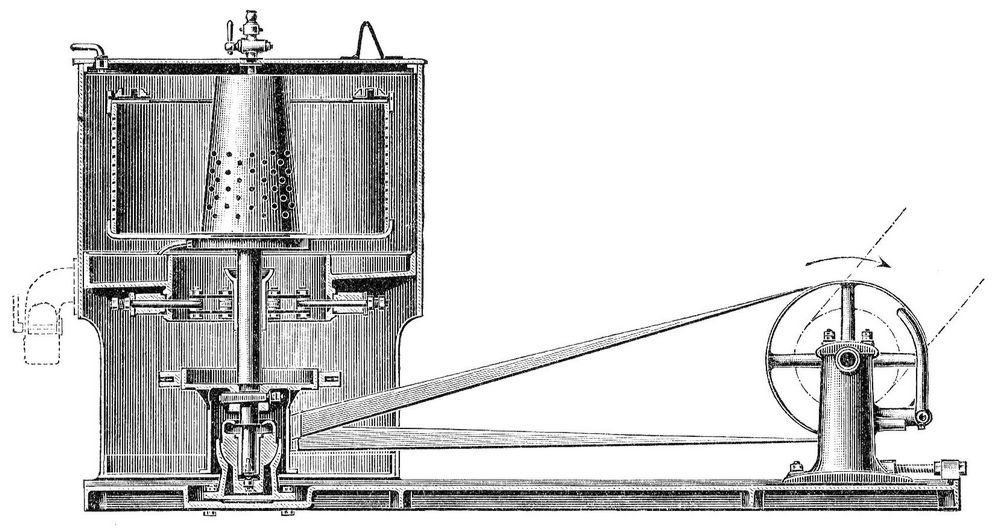

4. Schnitzelpresse.

4. Schnitzelpresse.Das Auslaugen der Schnitzel erfolgt systematisch (vgl. Auslaugen). Man leitet frisches Wasser in das Diffusionsgefäß, das die am meisten erschöpften Schnitzel enthält, der Saft durchwandert dann ein Gefäß nach dem andern und kommt zuletzt mit frischen Schnitzeln in Berührung, so daß man aus dem letzten Gefäß sehr zuckerreichen Saft abziehen kann. Da die Diffusion durch erhöhte Temperatur befördert wird, so erwärmt man den Saft in der Diffusionsbatterie durch Einleiten von Dampf in die Übersteigrohre, gewöhnlich aber in eignen Apparaten (Saftwärmapparate, Kalorisatoren), die zwischen je zwei Diffusionsgefäßen eingeschaltet werden und aus zylindrischen, mit vielen Röhren durchzogenen Gefäßen bestehen. Der übersteigende Saft durchströmt die Röhren, die von außen durch Dampf erhitzt werden, und erwärmt sich dabei auf 75- 80°. Auf 100 kg Rüben zieht man 100–120 Lit.

Die ausgelaugten Schnitzel gelangen in einer Schwemmrinne zu dem Schnitzelbagger, der sie in gelochten Bechern, aus denen das Wasser abfließt, der Schnitzelpresse (Fig. 4) zuführt, um sie zu entwässern. Die gehobenen Schnitzel betragen etwa 80 bis 100 Proz. vom Gewicht der Rüben und enthalten 5–6 Proz., nach dem Pressen 10–15 Proz. Trockensubstanz. Die gepreßten Schnitzel (45–55 Proz. vom Gewicht der Rüben) werden frisch als Viehfutter benutzt, auch eingesäuert (wobei ein Verlust von 20–40 Proz. entsteht) oder mit direkten Feuergasen oder Dampf getrocknet. Man erhält 10–12 Proz. vom Gewicht der gepreßten Schnitzel an Trockenschnitzel, die ein haltbares Futtermittel bilden, das auch überallhin verschickt werden kann und bisweilen mit Melasse gemischt wird.

Der in den Diffuseuren gewonnene Saft wird im Schnitzel- oder Pulpefänger durch feine Siebe von in ihm schwimmenden Schnitzelfasern befreit, dann in Röhrenapparaten auf 80–90° erwärmt und mit Kalk geschieden. Man bringt ihn in die Scheidepfanne, setzt gebrannten Kalk (Trockenscheidung) oder Kalkmilch (nasse Scheidung) zu und läßt den Kalk bei 80–85° etwa 10 Minuten einwirken. Man benutzt je nach der Reinheit der Säfte 1,25–2,5, selbst 3 Proz. Kalk vom Gewicht der Rüben. Der Kalk löst sich zum Teil als Zuckerkalk im Saft, er bildet mit organischen und unorganischen Säuren unlösliche Salze, fällt Eiweiß- und Pektinkörper und zersetzt andre Nichtzuckerstoffe unter Bildung von Verbindungen, die für die weitere Verarbeitung, besonders die Kristallisation des Zuckers weniger schädlich sind. Der nicht gelöste Kalk und die erzeugten Niederschlage reißen im Saft schwebende Fasern, beim Erhitzen des Saftes ausgeschiedene Substanzen und Mikroorganismen mit sich nieder, am Boden der Scheidepfanne bildet sich ein Schlamm, und über diesem steht der blanke, hellgelbe Scheidesaft. Von den im Rohsaft auf 100 Teile Trockensubstanz enthaltenen 12–15 Teilen Nichtzucker werden durch den Kalk 4–5 Teile entfernt. Der im Scheidesaft enthaltene teils gelöste, teils suspendierte Kalk wird durch die Behandlung mit Kohlensäure, die Saturation, beseitigt. Die Saturationspfannen (Fig. 5) sind mindestens 5–6 m hoch und enthalten gelochte Rohre oder Schlangen, durch welche die Kohlensäure in feiner Verteilung in den Saft strömt, auch Heizschlangen, um den Saft auf 70–75° zu erhitzen. Man leitet die Kohlensäure in den Saft, bis kein Kalk mehr suspendiert, wohl aber noch etwa 0,1 Proz. Kalk gelöst ist. Mit dem gefällten kohlensauren Kalk werden auch noch Nichtzuckerstoffe, besonders organische Kalksalze gefällt und bei der Scheidung gebildete schleimige, flockige Körper niedergerissen. Bei der Scheidung sowohl wie bei der Saturation hat man auch ein kontinuierliches Verfahren durchgeführt, indem am Boden geeigneter Gefäße der Saft eintritt, mit Kalk, bez. Kohlensäure behandelt wird und oben abfließt, um bei der Saturation in ein zweites Gefäß zu gelangen, in das man nur noch wenig Kohlensäure einzuleiten braucht. Auf diese Weise kann die Saturationsdauer auf die Hälfte und mehr herabgedrückt werden. Dies ist sehr wichtig, da jede längere Berührung mit dem ausgeschiedenen Schlamm und der Kohlensäure den Saft verschlechtert.

Die zur Saturation erforderliche Kohlensäure wird durch Brennen von Kalk gewonnen und in zwei Waschapparaten, in denen sie fein verteiltem, herabfallendem Wasser entgegenströmt, gekühlt und von Rauch, Ruß etc. gereinigt.

Der saturierte Saft passiert einen Steinfänger, um Steinansätze aus den Pfannen und groben Gries aus dem Kalk zurückzuhalten, und wird dann durch Plungerpumpen nach den Filterpressen (s.d.) geschafft, die den Schlamm abscheiden. Die Schlammkuchen enthalten je nach dem Druck, unter dem sie gebildet wurden, 50–60 Proz. Saft mit 10–12 Proz. Zucker und werden deshalb in der Presse unter Druck mit Wasser gewaschen, wobei der Zuckergehalt auf 1–2 Proz. herabgemindert wird. Der aus den Pressen ablaufende Saft wird in Röhrenanwärmern auf 100° erwärmt und fließt dann in die Pfanne für die zweite Saturation zurück, bei der er von allem Kalk befreit wird. Man filtriert ihn abermals und unterwirft ihn dann, um die noch vorhandene, durch Alkalien, Ammoniak oder organische Basen hervorgebrachte Alkalität weiter herabzudrücken oder zu beseitigen, einer dritten Saturation mit Kohlensäure, Schwefliger Säure oder mit beiden Gasen. Die Schweflige Säure fällt Kalk als schwefligsauren Kalk und entfärbt die Säfte, während Kohlensäure sie bei weit getriebener Saturation dunkel färbt. Über die Zweckmäßigkeit der dritten Saturation sind die Ansichten geteilt. Man führt an, daß eine schwache Alkalität bei der Verdampfung energisch auf organische Nichtzuckerstoffe einwirkt, also den Erfolg der Scheidung verstärkt, während nicht mehr alkalische Säfte bei der Verdampfung sauer werden können. Stets wird der saturierte Saft vor der Verdampfung noch einmal siedend heiß und ohne Druck durch dichtes Baumwollgewebe oder durch Sand oder andres feinkörniges oder filziges Material filtriert.

Der vollkommen klare, fast wasserhelle bis gelbe, bei sehr schlechten Rüben auch braunstichige Dünnsaft mit 10–12 Proz. Zucker wird nun verdampft, um den Zucker zur Kristallisation zu bringen, ihn durch diese von den Nichtzuckerstoffen zu trennen. 100 kg Rüben geben 120–125 kg Dünnsaft, und von diesem müssen 80 Proz. verdampft werden, um zunächst Dicksaft zu erhalten, der dann bis zur Kristallisation verkocht wird. Alle Verdampfapparate werden mit Dampf geheizt, man verdampft in luftverdünntem Raum und nutzt den Dampf mehrfach aus (vgl. Abdampfen). Die Verdampfapparate, die heute noch allgemein üblich sind, wurden von Robert angegeben und nach ihm benannt. Man baut jetzt stehende und liegende Apparate. Erstere (Fig. 6) bestehen aus drei oder vier hohen, aufrechten, zylindrischen Eisenkesseln, in deren unterm Teil das Heizrohrsystem liegt. Dies besteht aus zahlreichen Messingröhren von 3–5 cm Durchmesser, die oben und unten in horizontale, gelochte Eisenplatten eingewalzt sind. In der Mitte der Rohrboden ist ein weites Zirkulationsrohr angebracht, durch das der in den Röhren und aus diesen heraus kochende Saft wieder in den untern Teil des Verdampfapparates zurückgelangt. Die Röhren werden von dem Heizdampf umspült. Der Raum über dem Rohrsystem ist mindestens 3 m hoch, damit verspritzte Safttröpfchen Gelegenheit finden, sich abzusetzen. In die Brüdenleitung sind überdies Saftfänger eingeschaltet, in denen mitgerissene Saftteilchen sich sammeln. Besondere Leitungsröhren dienen dazu, im obern Teil des Heizraumes angesammelte Luft und Ammoniakgase abzusaugen, weil diese Gase die Leistungsfähigkeit des Apparates verringern und das Ammoniak die Messingrohre angreift. An jedem Körper sind Thermometer und Vakuummeter sowie mehrere übereinander liegende Schaugläser angebracht. Saftstandgläser zeigen die Höhe des Saftstandes im Apparat an, auch ist ein Butterhahn vorhanden, um Öl oder Talg zum Niederschlagen des Schaumes einzulassen. Bei dem abgebildeten Vierkörperapparat tritt der Heizdampf (Maschinenabdampf, eventuell unter Zusatz von Kesseldampf) in den Körper I und verdampft dort Wasser aus dem Saft. Die unter einer Luftleere von etwa 60 cm Quecksilbersäule erzeugten Brüdendämpfe strömen durch die obere weite Brüdenleitung nach Körper II etc. bis in Körper IV und werden von hier zum Kondensator geleitet.

5. Saturationspfannen und Schlammpumpen.

5. Saturationspfannen und Schlammpumpen.Auf dem Wege dorthin passieren sie zunächst den Saftfänger, aus dem der aufgefangene Saft in den Kochraum IV zurückfließt, während die Dämpfe noch durch einen liegenden Vorwärmer strömen, in dem der kalte Rohsaft vorgewärmt wird. Der zu verdampfende Dünnsaft wird in den Körper I eingezogen, aus diesem nach dem Körper II übergezogen und gelangt durch Körper III nach IV, aus dem er als Dicksaft abgepumpt wird. Liegende Apparate bestehen aus langgestreckten Kesseln von ovalem oder kofferförmigem Querschnitt. Das Heizrohrsystem liegt möglichst tief im untern Teil. Der Heizdampf strömt hier durch die engen, horizontal liegenden Rohre, und der Saft kocht um die Rohre herum. Da der Steigraum bei diesen Apparaten niedrig ist, liegt über jedem Körper ein Saftfänger, aus dem die Brüdenleitungen abgehen. Für die Bemessung der erforderlichen Größe der Verdampfapparate nimmt man an, daß von 1 qm Heizfläche in einer Stunde 20 kg Wasser verdampft werden können. Aus dem kochenden Saft schlägt sich infolge zunehmender Konzentration auf die Siederohre kohlensaurer, oxalsaurer, bei Saturation mit Schwefliger Säure auch schwefligsaurer Kalk nieder, der im Lauf der Kampagne durch Auskochen mit Sodalösung und Salzsäure entfernt werden muß, weil der Steinansatz die Leistungsfähigkeit des Apparates beeinträchtigt. Aus dem Brüdendampf wird der Wasserdampf im Kondensator verdichtet, nicht kondensierbare Gase, also besonders Luft, die in den luftverdünnten Raum des Apparates eindringt, werden durch naß, meist aber durch trocken arbeitende Luftpumpen abgesaugt. Bei der nassen Kondensation steht der Kondensator neben der Luftpumpe (Fig. 6, links unten neben der Treppe), und diese saugt nicht nur die nicht kondensierten Gase ab, sondern auch das heiße Wasser. Bei der trockenen Kondensation steht der Kondensator mindestens 10 m höher als ein Wasserkasten, in dem das heiße Wasser durch ein Fallrohr hinabsinkt, wobei diese Wassersäule das nötige Gegengewicht gegenüber der im Kondensator herrschenden Luftleere besitzt. Die nicht kondensierbaren Gase werden durch eine besondere Rohrleitung zur Luftpumpe geführt.

6. Stehender Vierkörper-Verdampfapparat.

6. Stehender Vierkörper-Verdampfapparat.Bisweilen sammelt man die Brüden aller Apparate in einer einzigen Rohrleitung und führt sie in einen Zentralkondensator, auf dem nur eine genügend leistungsfähige Luftpumpe arbeitet. Das warme Fallwasser wird zum Schwemmen der Rüben benutzt oder durch Gradierwerke oder andre Kühlapparate gekühlt und dann wieder zur Kondensation oder als Betriebswasser benutzt.

Der aus dem letzten Körper des Verdampfapparates abgelassene Dicksaft (Klärsel, Kochkläre) ist dunkelgelb bis braun und ist trübe durch bei der Verdampfung ausgeschiedene und in ihm schwebende Stoffe. Seine Alkalität entspricht nicht der größern Konzentration gegenüber dem Dünnsaft, denn er hat Ammoniak durch die Verdunstung verloren, auch ist ein Teil der alkalisch wirkenden Stoffe infolge der Zersetzung von Nichtzuckerstoffen an Säuren gebunden worden. Immerhin muß der Dicksaft mit Kohlensäure oder Schwefliger Säure saturiert werden, am besten mit letzterer, weil sie den Saft zugleich entfärbt, während Kohlensäure ihn dunkler färbt.

Man erhitzt den Saft, setzt auch wohl etwas Kalk zu und filtriert ihn nach der Saturation auf Filterpressen oder Filterapparaten. Wenn der Dicksaft schlecht filtriert, führt man die Saturation und Filtration vorteilhaft etwas früher aus, indem man den Saft aus einem der mittlern Körper des Verdampfapparates entnimmt. Der Dicksaft wird durch Verkochen zur Kristallisation gebracht, und zwar kocht man entweder bei höherer Temperatur bis zu einer bestimmten Konzentration und überläßt den klaren Saft der Abkühlung, wobei sich Kristalle bilden (Blankkochen), oder man kocht so lange, bis sich im Apparat Kristalle bilden, die sich bei geeignetem Weiterkochen vergrößern (Kornkochen). Letzteres Verfahren ergibt auf einfache Weise in viel kürzerer Zeit viel größere Ausbeute und ist daher für die reinen Säfte überall eingeführt. Die zum Verkochen benutzten Apparate arbeiten stets mit Luftverdünnung (Vakuumapparate), sie sind sehr verschieden konstruiert, suchen aber alle eine gute und gut zu regelnde Kristallisation zu ermöglichen. Der abgebildete Vakuumapparat (Fig. 7, Tafel II) wird aus Eisen oder Kupfer gebaut, oben geht die Brüdenleitung zum Kondensator ab, der untere Boden besitzt eine weite Öffnung zum Ablassen der kristallinischen Masse. Von den vier kupfernen Heizschlangen (I-IV) hat jede ein eignes Dampfeingangsventil und einen eignen Austritt für das kondensierte Wasser. Sie liegen in Windungen übereinander, lassen aber in der Mitte einen weiten Raum für die Zirkulation der Masse frei. Der Dicksaft wird durch die Ventile V und VI eingezogen und durch ein Rohr unter die Heizschlangen geführt, damit er sich möglichst schnell mit der spezifisch schwerern kochenden Masse mischt; oft sind auch noch besondere Verteilungsvorrichtungen angebracht. Der Apparat besitzt auch ein Thermometer, Manometer, Schaugläser, einen Butterhahn und einen Probehahn, mit dem während des Kochens Proben zur Kontrollierung der Kornbildung entnommen werden können. Eine in den Apparat mündende Dampfleitung dient zur Entfernung des nach der Entleerung zurückgebliebenen Zuckers. Dieser Apparat ist für Beheizung durch Kesseldampf berechnet, neuere Apparate ermöglichen besser die dampfsparende Verwendung der Brüdendämpfe aus den Dünnsaftkörpern der Verdampfapparate oder aus dem Saftkocher und werden zum Teil auch in liegender Form gebaut.

*Die Abbildungen sind dem Werke ›Die Zuckerfabrikation‹ von H. Claaßen und W. Bartz (Leipzig, B.G. Teubner. 1905) entnommen.

Zuckerfabrikation II.

Der in den Kochapparat eingezogene Dicksaft wird gekocht, bis eine durch den Probehahn entnommene Probe zwischen Daumen und Zeigefinger einen kürzern oder längern Faden zieht (Fadenprobe). Ist die passende Konzentration erreicht, so zieht der Kocher schnell und stoßweise mehrmals Dicksaft ein, um durch die Bewegung des Saftes die Kristallbildung anzuregen. Eine Probe auf einer Glasplatte gestattet, die erfolgte Kristallbildung zu beurteilen. Ist sie ausreichend, so wird eine größere Menge Saft eingezogen und unter stetigem oder periodischem Saftzuzug weiter gekocht, wobei die Bildung neuer Kristalle vermieden wird, die vorhandenen aber beständig wachsen. Auf diese Weise wird der Apparat allmählich annähernd gefüllt und eine sehr dickflüssige (stramme) Masse (Füllmasse) von bröckliger Beschaffenheit erhalten. Mau schließt dann die Dampfventile, beseitigt die Luftleere in dem Apparat und leitet die Füllmasse durch die untere Öffnung des Apparats und eine Rinne in den Kristallisator (Sudmaische), einen liegenden, geschlossenen Kessel oder einen halboffenen Trog von 2–2,5 m Durchmesser und 4–6 m Länge mit langsam sich drehendem Rührwerk u. einer Entleerungsöffnung an einer Seite. Häufig besitzt der Apparat einen Doppelmantel, um die Füllmasse durch Dampf zu erwärmen oder durch kaltes Wasser abzukühlen. Die Abkühlung der Füllmasse, die mit 75–85° den Kochapparat verläßt, auf 50–60° wird in 12–20 Stunden unter Zufluß von verdünntem Sirup und beständiger Drehung des Rührwerkes (Kristallisation in Bewegung) so geregelt, daß sich keine neuen Kristalle bilden, sondern nur die vorhandenen wachsen. Man benutzt auch geschlossene Kristallisatoren (Kochmaischen), die luftleer gemacht werden, und in denen die Füllmasse, mit verdünntem Sirup gemischt, eingedampft und auf 50–60° abgekühlt wird.

Aus der Füllmasse wird der kristallisierte Zucker durch Abschleudern des größten Teils des umgebenden Sirups (Reinheit 70–80) gewonnen.

7. Vakuum-Kochapparat mit Schlangen.

7. Vakuum-Kochapparat mit Schlangen.Zum Abschleudern dient die Zentrifuge (Fig. 8), eine zylindrische, oben offene Trommel, deren Wandung durchlöchert ist. Sie ist auf einer senkrechten Achse befestigt und von einem starken schmiedeeisernen Mantel umgeben. Dieser hat unterhalb der Trommel einen Zwischenboden, der als Rinne gestaltet ist und einen seitlichen Ablauf nach außen besitzt. Die durchlochte Wandung der Trommel wird innen mit einem fein gelochten oder geschlitzten Sieb aus Messing oder Kupfer bedeckt. Die Trommeln haben 70–80 cm, jetzt meist 1 m Durchmesser und machen in einer Minute etwa 1000 Umdrehungen. Sie erhalten eine Füllung von 125–250 kg Füllmasse, je nach ihrer Größe, und werden anfangs in langsame, dann immer schnellere Rotation versetzt.

8. Zentrifuge mit Dampfdeckeinrichtung.

8. Zentrifuge mit Dampfdeckeinrichtung.Dabei wird der Inhalt durch die Zentrifugalkraft gegen das Sieb gedrängt, steigt an diesem in die Höhe und breitet sich gleichmäßig darüber aus. Der Sirup dringt durch das Sieb, wird durch den Mantel aufgefangen und fließt ab. Da die Zähflüssigkeit des Sirups durch Wärme herabgesetzt wird, so gibt man der Füllmasse eine Temperatur von 40–50°. Eine vollständige Trennung des Sirups von den Kristallen wird aber nicht erreicht, weil die Adhäsion der letzten dünnen Sirupschicht stärker ist als die Fliehkraft. Man kann die Sirupmenge bei gut verarbeiteter Füllmasse ohne kleine Kristalle auf 4 Proz. herabmindern, begnügt sich aber in der Regel mit 8–12 Proz.

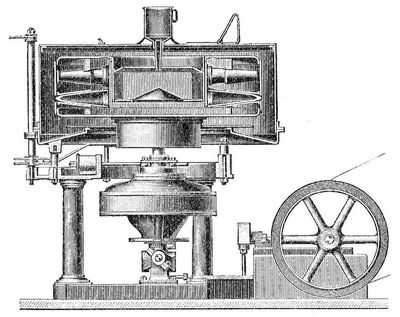

9. Auflösepfanne.

9. Auflösepfanne.Der fertig geschleuderte Zucker (Rohzucker, Zucker, erstes Produkt) wird über den obern Rand der Zentrifuge oder durch eine Bodenöffnung herausgenommen; er ist hellgelb bis bräunlich, seine Kristalle, die scharf, kompakt, glänzend und von möglichst gleicher Größe sein sollen, kleben etwas zusammen, sie sollen nach der Entfernung des Sirups rein weiß sein. Dieser Zucker ist für den menschlichen Genuß nicht geeignet. Im Gegensatz zu dem oft wohlschmeckenden Rohzucker aus Zuckerrohr hat er einen unangenehmen Beigeschmack. Zucker mit deutlich alkalischer Reaktion, die gut gekühlt in ein trockenes Lager kommen, halten sich lange Zeit unverändert, während unter ungünstigen Verhältnissen der Zucker nachdunkelt und Invertzucker gebildet wird. Rohzucker enthält etwa 94–97 Proz. Zucker, 0,8–3 Wasser, 0,6–2 Mineralstoffe, 1–2,3 Proz. organischen Nichtzucker.

Für direkten Verbrauch wird in den Zuckerfabriken Weißzucker, und zwar Kristallzucker (Granulated) und Pilézucker, dargestellt. Hierzu verarbeitet man Dicksäfte von großer Reinheit, in denen unter Umständen noch aus Nachprodukten gewonnener Zucker aufgelöst wird, und verkocht sie sehr sorgfältig, damit man Kristalle von entsprechender Größe ohne Feinkorn erhält. Man kocht auch etwas leichter ab, damit der Sirup dünnflüssiger bleibt und sich leichter von den Kristallen trennt, und reinigt den Zucker in der Zentrifuge von den letzten Sirupresten durch Decken, d.h. man leitet gegen die Zuckerschicht Dampf, Wasser oder gesättigte Zuckerlösungen, welche die Zuckerschicht durchdringen und die Kristalle waschen. Bei der Dampfdecke trocknet man den Dampf durch Erhitzen (wobei darin enthaltene Wasserbläschen verdampfen) und schließt, um Abkühlung zu vermeiden, die Zentrifuge. Der Dampf macht den Sirup in der Zuckerschicht leichtflüssiger, etwas Dampf verdichtet sich auf den Kristallen, und die entstandene Zuckerlösung wäscht die Kristalle. Soll Kristallzucker in losen Kristallen dargestellt werden, so entnimmt man der Zentrifuge den heißen Zucker, der alsbald trocknet und gesiebt werden kann. Zur Darstellung von Pilézucker läßt man die Zentrifuge nach Abstellung des Dampfes noch einige Zeit laufen. Dabei trocknet der Zucker und backt zu einer harten Masse zusammen, die auf einem Brechwerk zerkleinert wird. Der Kristallzucker wird gesiebt, wobei die Kristalle nach ihrer Größe sortiert werden können und der Zuckerstaub abgeschieden wird. Zur Darstellung von gemahlenem Melis (Farinzucker) werden der Kristallzucker oder die abgesiebten, nicht verkäuflichen Körnungen auf Farinmühlen gemahlen.

Der vom Rohzucker oder Kristallzucker abgelaufene Grünsirup mit einem Gehalt von 25–50 Proz. Zucker wird blank abgekocht und in flache eiserne Kästen von mehreren Kubikmetern Inhalt gefüllt, in denen er beim Abkühlen kristallisiert. Je nach dem stärkern oder schwächern Abkochen erstarrt die ganze Masse kristallinisch, oder es bleibt über dem ausgeschiedenen Zucker eine Schicht Sirup stehen. Im erstern Fall besteht die Zuckermasse aus kleinern, im letztern aus gröbern Kristallen. Nach 5–8 Tagen wird der Zucker aus den Kästen herausgeschafft, auf der Brechmaschine zerbrochen, mit Sirup aufgemaischt und geschleudert. Der erhaltene Zucker (zweites Produkt, erstes Nachprodukt) ist feinkörniger als Rohzucker, aschenreicher und polarisiert niedriger. Der abgelaufene Sirup wird abermals eingekocht und in Kästen von 10–20 cbm Inhalt gefüllt, die man in geheizten Räumen oder in Kellern 1–2 Monate oder länger stehen läßt. Es bilden sich dann noch reichlich Kristalle, die zu Boden sinken, und in der obern Hälfte der Kästen steht die kristallfreie Melasse. Die Kristallmasse wird wieder abgeschleudert und liefert einen ziemlich grobkörnigen, aber sehr dunkeln unreinen Zucker (drittes Produkt, zweites Nachprodukt); der abgeschleuderte Sirup wandert zur Melasse. In neuerer Zeit hat man dies langwierige, kostspielige, unreinliche und für die Arbeiter sehr lästige Verfahren eingestellt, verkocht die Sirupe auf Korn und verarbeitet die erhaltene Füllmasse in Kristallisatoren. Auf diese Weise gewinnt man während der Kampagne den sämtlichen kristallisationsfähigen Zucker. Die Nachprodukte werden gesiebt und verkauft oder direkt oder nach dem Decken in Dünnsaft aufgelöst und auf Rohzucker oder Kristallzucker verarbeitet.

Zur Darstellung von raffiniertem Zucker (Raffinade) wird der in den Rohzuckerfabriken gewonnene Zucker noch einmal aufgelöst. Vorher aber sucht man ihn durch Affinieren von Nichtzuckerstoffen möglichst zu befreien. Man verfährt dabei wie bei der Kristallzuckerfabrikation, maischt den Zucker mit dem ersten Ablaufsirup, der vor dem Decken von den Zentrifugen abläuft, und schleudert ihn aus. Decken ist in der Regel nur bei minder gutem Rohzucker erforderlich. Man arbeitet aber auch nach dem Steffenschen Waschverfahren, das in der systematischen Behandlung des Rohzuckers mit gesättigten Zuckerlösungen von steigender Reinheit besteht. Bei gutem Rohzucker leistet es sehr gute Dienste, doch muß man durch große Reinlichkeit, Erhaltung genügender Alkalität der Sirupe und vielleicht durch Zusatz von saurem Fluorammonium die Bildung von Invertzucker, dem größten Feind des Raffineriebetriebes, verhindern._– Der gereinigte Rohzucker wird zur Bereitung der Lösung (Kochkläre) in eine Auflöse- oder Klärpfanne (Fig. 9) gebracht, die mit Dampfzuführung und Rührwerk versehen ist. Die Lösung soll in 100 Teilen 60–62 Teile Zucker enthalten, sie wird auf 90° erwärmt, durch Zusatz von etwas Kalkmilch (auch wohl Soda) schwach alkalisch gemacht und durch Filterpressen, Beutel- oder Taschenfilter, auch durch Sand, filtriert. Die Filtration über Knochenkohle, die bis in die 1880er Jahre auch in der Rohzuckerfabrikation eine große Rolle spielte, wird jetzt nur noch bei der Raffination angewandt, und es gibt auch Raffinerien (besonders Halle), die ohne Knochenkohle arbeiten. Knochenkohle absorbiert aus der Zuckerlösung anorganische und organische Nichtzuckerstoffe (besonders Kalk und organischsaure Alkalisalze) und wirkt namentlich auch entfärbend. Zur Filtration über Knochenkohle dienen schmiedeeiserne Zylinder von 4–8 m Höhe und 50–100 cm Durchmesser; die Kohle liegt auf einem Siebblech über dem untern Boden, das mit einer geflochtenen Horde und Gewebe bedeckt ist. Fünf Filter bilden eine Batterie, die Kläre durchläuft der Reihe nach vier Filter, während das fünfte umgepackt wird. Wenn die Wirkung der Knochenkohle nachläßt, werden die Filter mit heißem Wasser abgesüßt, um den darin enthaltenen Zucker zu gewinnen. Dabei aber wird ein Teil der absorbierten Stoffe wieder gelöst, und das Absüßen muß daher rechtzeitig unterbrochen werden. Zum Verkochen der Kläre benutzt man kupferne kugelförmige Vakuumapparate und hat dabei größte Sorgfalt auf die Ausbildung eines gleichmäßigen Korns von bestimmter Beschaffenheit zu verwenden. Bisweilen wird der Zucker durch Zusatz von Ultramarin (10–40 g auf 1 dz) schwach gebläut. Die Füllmasse läßt man in den Kühler (Kuhler), eine offene kupferne Pfanne mit Rührwerk und Doppelboden zum Anheizen, ab und füllt sie aus diesem mittels eines eignen Füllapparates in die Brotformen (Zuckerhutformen) aus verzinktem Eisen- oder Stahlblech, innen mit Kreide und Wasserglas gestrichen. Die gewöhnlichen Formen liefern Brote von 11–13 kg, größere sind die Lompformen (Lomp- oder Lumpzucker, 20 kg) und die Basterformen. Die Brote erstarren in etwa 24 Stunden, und da die Dauer des Erstarrens auf das Korn Einfluß übt, so muß das Füllhaus angemessen (auf 36°) geheizt werden. Die weitere Verarbeitung der Brote bildet die Bodenarbeit, sie besteht im Ablassen des zwischen den Kristallen befindlichen Sirups durch eine bis dahin verschlossene Öffnung in der Spitze der Form, im Aufgießen von Deckkläre (reiner Zuckersirup), welche die Reste des Sirups verdrängt, und im Entfernen der Deckkläre auf den Kutschen. Die Nutschen sind horizontale Röhrensysteme mit kleinen Stutzen, in welche die Spitzen der Formen luftdicht passen. Das Röhrensystem steht mit einer Luftpumpe in Verbindung, und so wird die Deckkläre durch Luftdruck beseitigt. Diese Bodenarbeit erfordert 5–7 Tage; sie wird in wenig mehr als einer Stunde ausgeführt, wenn man die Brote in den Formen nach dem Ausdrehen des Fußes horizontal in eine Zentrifuge (Fig. 10) bringt (mit der Spitze gegen den Mantel der Zentrifuge) und durch den Fuß Deckkläre eintreten läßt. Sobald diese farblos abläuft, wird der Zufluß von Deckkläre gehemmt und weiter geschleudert, bis nichts mehr abfließt. Dann werden die Brote aus den Formen genommen, an den Spitzen sauber abgedreht und, meist im luftverdünnten Raum, getrocknet. Würfelzucker stellt man direkt aus erstarrter Füllmasse durch Schleudern und Decken (gewachsene Würfel) oder aus weißem, feuchterm, losem Zucker durch Pressen dar (Preßwürfel). Nach dem Scheiblerschen Verfahren wird die Füllmasse in Rahmenformen mit Einsatzblechen gefüllt, nach dem Erstarren mit Deckkläre gedeckt und zentrifugiert, worauf die ganz reinen Platten entsprechend zerteilt werden. Nach Adant wird die Füllmasse direkt in die Zentrifugenlauftrommel gebracht, die derartig Keile und Zwischenbleche enthält, daß die geschleuderte und erstarrte Zuckermasse ohne weiteres in Platten zerlegt werden kann. Das Material zu Preßzucker wird aus Raffinade- oder Melisfüllmasse durch Schleudern und Decken, auch aus feuchten Broten durch Schaben mit Messern (Brotschneidemaschine) oder aus gemahlenem Zucker oder Kristallzucker durch Anfeuchten gewonnen. Man preßt es in Platten oder Streifen, trocknet diese in Trockenstuben oder besondern Apparaten und zerlegt sie durch Sägen und Knippmaschinen in Würfel von gewünschter Form. Kandis (Kandelzucker), große, wohlausgebildete Zuckerkristalle, wird stets aus reinster Kochkläre (für braunen Kandis gefärbt mit Zuckercouleur) dargestellt. Man kocht auf schwache Fadenprobe, erhitzt in einer Wärmpfanne auf 115° und füllt den Sirup in kupferne oder lackierte eiserne, runde Kandispotten von 30–40 Lit., in denen Zwirnsfäden ausgespannt sind, die das Anschießen der Kristalle begünstigen. Man stellt die Pötten in der Kandisstove bei 36° auf, verschließt die Stove und bringt ihre Temperatur auf 50 bis 60°.

10. Neuere Brotzentrifuge.

10. Neuere Brotzentrifuge.Nach 10 Tagen läßt man den Sirup von den Kristallen ablaufen, spült die Kristalle mit schwach kalkalkalischem Wasser und bringt die Potten in umgekehrter Stellung wieder in die Stoven, wo die Kristalle bei 50° abtrocknen. Statt der Potten werden zur Kristallisation auch große Behälter aus Kupferblech oder verzinktem Eisenblech angewandt, in die man Garngestelle einsetzt.

Der von den Raffinadbroten und_-Würfeln abfließende Raffinadgrünsirup wird auf Sekundabrote und Sekundawürfel (Melisbrote und Meliswürfel), Pilé und gemahlene Sorten verarbeitet. Zur Erzeugung gewachsener Würfel eignet sich die Melisfüllmasse nicht. Die von diesem Fabrikat ablaufenden Sirupe, das dritte Produkt der Raffinerien, können mit den ersten Abläufen der Rohzuckerzentrifugen vereinigt werden. Man verkocht sie auf Korn, füllt die Masse auf Kästen, maischt den ausgeschiedenen Zucker mit gleichartigem Sirup und schleudert, oder man unterwirft sie in Kristallisatoren der Kristallisation in Bewegung, schleudert und deckt. Das Produkt wird gemahlen oder als Einwurf für Raffinade in den Betrieb zurückgenommen. In ähnlicher Weise wird noch ein viertes und fünftes Produkt gewonnen, von denen schließlich Melasse abläuft.

Die zähflüssige, dunkelbraune, widerlich riechende und schmeckende Melasse enthält 20 Proz. Wasser, 45–50 Proz. Zucker, 20–25 Proz. organischen und 10 Proz. mineralischen Nichtzucker, der die Kristallisation des Zuckers völlig verhindert. Man erhält in der Zuckerfabrikation etwa 2,1–4,3 Proz. Melasse und verarbeitet diese auf Spiritus, benutzt sie als Viehfutter (vgl. Futter und Fütterung, S. 238), auch zur Darstellung von Wichse, feuerfesten Steinen etc. Der größte Teil der Melasse aber wird in besondern Melasseentsuckerungsanstalten nach dem Strontianverfahren auf Zucker verarbeitet. In Rübenzuckerfabriken des Auslandes benutzt man teilweise das von Dubrunfaut angegebene Verfahren der Osmose, nach dem man der Melasse durch Diffusion einen Teil der Salze entzieht, indem man in einer den Filterpressen ähnlichen Anordnung durch ein System von Kammern, die von Scheidewänden aus Pergamentpapier durchzogen sind, auf der einen Seite der Wand die Melasse, auf der andern das Wasser, beide mit ziemlich hoher Temperatur, langsam abfließen läßt. Hierbei vollzieht sich die dialytische Scheidung, die Melasse wird verdünnter, salzärmer und dadurch zuckerreicher, während das Wasser die leicht kristallisierbaren Salze der Melasse, aber auch einen Teil des Zuckers, aufnimmt. Die osmosierte Melasse wird verkocht und liefert einen dunkeln Zucker (Osmosezucker), der schwieriger auf Raffinade zu verarbeiten ist als Nachproduktzucker. Die von ihm abgeschleuderte Melasse kann demselben Prozeß noch einmal unterworfen werden. Die Ausbeute beträgt bei der ersten Osmose 17,5, bei der zweiten 8,5 Proz. Das Osmosewasser wird bei günstiger Spiritussteuergesetzgebung eingedickt und auf Spiritus, die entstehende Schlempe auf Pottasche verarbeitet. Nach dem auch in Deutschland üblichen Steffenschen Ausscheidungsverfahren verdünnt man die Maische mit Wasser, kühlt die erhaltene Kühlmaische in Röhrenapparaten, die den stehenden Verdampfapparaten ähnlich sind, bis unter 12° ab und versetzt sie unter Anwendung eines Rührwerkes mit fein gepulvertem, gebranntem Kalk. Dieser löst sich zuerst unter Bildung von Monosaccharat, bei Zusatz von 40–50 Proz. vom Gewicht der Melasse scheidet sich aber fast sämtlicher Zucker als unlöslicher Zuckerkalk ab. Dieser wird in Filterpressen abfiltriert (die abfließende Flüssigkeit [Urlauge] enthält höchstens 0,5 Proz. Zucker) und mit kalkhaltigem Wasser ausgewaschen. Die spätern Waschwässer werden zum Verdünnen der Melasse benutzt. Maischt man den gewaschenen Zuckerkalk mit Wasser oder Dünnsaft auf, so kann man ihn wie Kalkmilch zum Scheiden des Rohsaftes verwenden, da das Saccharat in dem heißen Rohsaft in Zucker und Ätzkalk zerfällt. Einige Nichtzuckerstoffe, wie Raffinose und gewisse Kalksalze, die dies Verfahren in den Scheidesaft bringt, wirken ungünstig auf die Ausbeute und die Beschaffenheit der Kristalle des ersten Produkts, und dies kann unter Umständen die Anwendbarkeit des Verfahrens in Frage stellen. Eine Benutzung des Steffenschen Verfahrens zur Herstellung von weißem Zucker hat sich nicht bewährt, ebenso sind alle Verfahren, bei denen Alkohol angewandt wird, auch die Ausscheidung des Zuckers durch Baryt, verlassen worden, während das von Scheibler angegebene Strontianverfahren im großen angewandt wird. Man benutzt dabei aus kohlensaurem Strontian (natürlichem wie künstlichem) durch Brennen erhaltenen Ätzstrontian, der mit Zucker unlösliches Strontiumsaccharat C12H22O11.2SrO bildet. Die durch Glühen von Strontianit (kohlensaurer Strontian) erhaltene Masse, die 80–90 Proz. Ätzstrontian enthält, wird systematisch ausgelaugt und die Lösung zur Kristallisation gebracht. Aus dem Strontiumhydroxyd Sr(OH)2 + 8H2O bereitet man in mit Rührwerk versehenen Pfannen eine 40proz. Lösung, versetzt diese mit so viel verdünnter Melasse, daß auf 1 Molekül Zucker 3 Moleküle Strontiumoxyd entfallen, und kocht einige Minuten. Dabei scheidet sich der Zucker bis auf 0,3 Proz. als Strontiumsaccharat ab. Dies bringt man in muldenförmige Gefäße (Nutschen), die eine mit Drahtnetz und Filtertuch belegte eiserne Siebplatte enthalten und deren unterer Raum mit einer Luftpumpe in Verbindung steht. Die Flüssigkeit wird durch den Luftdruck durch das Filtertuch getrieben, während das Saccharat auf dem Tuch zurückbleibt. Es wird zur Reinigung mit 10proz. Strontianlösung so oft gedeckt, bis es fast weiß geworden ist, dann bringt man es in flache Kästen, übergießt es mit Wasser und läßt es im Kühlhause bei nicht mehr als 10° etwa 30 Stunden stehen. Hierbei findet völlige Zersetzung statt, Strontiumhydroxyd kristallisiert und Zucker bleibt gelöst. Man trennt die Lösung von den Kristallen durch ein Siebblech, schleudert den Rest der Zuckerlösung auf einer Zentrifuge ab und benutzt die Kristalle wieder zur Bereitung von Strontianlösung. Die gewonnene Zuckerlösung enthält 10–15 Proz. Zucker und 2 Proz. Strontian. Sie wird zum Kochen gebracht, mit Kohlensäure saturiert und durch Filterpressen vom abgeschiedenen kohlensauren Strontian befreit. Eine zweite Saturation beseitigt den Rest des Strontians. Die wasserhelle Zuckerlösung wird nun eingekocht, da sie sich aber nicht so gut wie frischer Rübensaft zur Herstellung von Brotzucker und Würfelzucker eignet, so beschränken sich die Melasseentzuckerungsanstalten in der Regel auf Herstellung von gemahlenem, weißem Zucker. Man gewinnt 40 Proz. vom Gewicht der Melasse, daneben 3–4 Proz. gelben, nachproduktähnlichen Farin und 6 Proz. Restmelasse. Zur Wiedergewinnung des Strontians läßt man die auf den Nutschen gewonnene Lösung von Nichtzuckerstoffen in flachen Kästen abkühlen und kristallisieren (das ausgeschiedene Strontiumhydroxyd geht in den Betrieb zurück, ebenso die zum Decken in den Nutschen benutzte Lösung). Aus der Mutterlauge fällt man mit Kohlensäure und etwas Schlempekohle kohlensauren Strontian, der durch Filterpressen abgeschieden wird, während die Lauge eingedickt und auf Schlempekohle verarbeitet wird. Der kohlensaure Strontian und der Saturationsschlamm werden zu Ziegeln geformt, getrocknet, gebrannt und ausgelaugt, um eine abermals zu benutzende Lösung von Strontiumhydroxyd zu erhalten. Der Verlust an Strontian beträgt (auf Mineral umgerechnet) 3–6 Proz. vom Gewicht der Melasse. Auch der als Cölestin in der Natur vorkommende schwefelsaure Strontian wird zur Verwertung für Melasseentzuckerungsanstalten in chemischen Fabriken auf Strontiumhydroxyd verarbeitet.

Was die Ausbeute betrifft, so kann man annehmen, daß 1 Hektar 250–500 dz von Schmutz und Köpfen freie Rüben (wie sie von den Fabriken bezahlt werden), im Durchschnitt etwas über 300 dz liefert. 1840 gewann man aus 100 Ztr. Rüben 5,75 Ztr. Rohzucker aller Produkte, 1860 bereits 8,47 und 1900: 13,37 Ztr.

Die Darstellung des Zuckers aus dem Zuckerrohr entspricht im wesentlichen dem Verfahren, das bei der Rübenzuckerfabrikation angewandt wird; sie bietet weniger Schwierigkeiten, weil der Saft reiner ist, erfordert aber große Vorsichtsmaßregeln, weil bei der hohen Temperatur der Tropen der Saft sehr leicht verdirbt. Das frisch geschnittene Rohr wird zwischen Walzen ausgepreßt (die Preßrückstände, Bagasse [Begasse, Megasse] dienen als Feuerungsmaterial) und der Saft mittels Kalks geschieden etc. Der Rohzucker (Moskovade, Muskovade) kommt als solcher und gereinigt (Kassonade) in den Handel und wird in großen Mengen in Europa raffiniert.

http://www.zeno.org/Meyers-1905. 1905–1909.