- Schwefelgewinnung

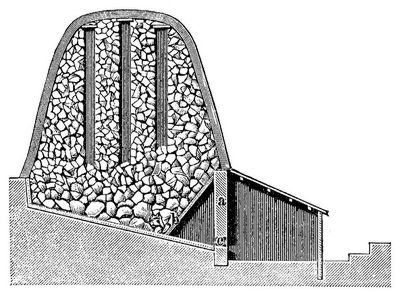

Der gediegen vorkommende Schwefel wird durch Ausschmelzen, durch Destillation, vereinzelt auch durch Auslaugen mit Schwefelkohlenstoff gewonnen. Auf Sizilien wendet man gewöhnlich Meiler (calcaroni, Fig. 1) an, deren gestampfte Sohle gegen eine 5 m hohe Mauer a mit Stichloch c geneigt ist.

1. Meiler zum Ausseigern des Schwefels.

1. Meiler zum Ausseigern des Schwefels.Man schichtet darauf das Erz gegen einen aus eisernen Stäben gebildeten Rost b und läßt einige Zugschächte offen, durch die der Meiler angezündet wird. Später werden die Kanäle mit Steinplatten, verschlossen und der Meiler mit einer Decke aus Lehm, Erzklein etc. versehen, die zugleich zur Regelung der Verbrennung dient. Wie der Prozeß vorschreitet, sammelt sich der Schwefel unter dem Rost und wird von Zeit zu Zeit durch das Stichloch in nasse hölzerne Blockformen abgelassen. Der durch Verbrennen von Schwefel entstehende Verlust beträgt bei diesem Betrieb 0,33–0,4 des Gesamtschwefelgehalts. In neuester Zeit werden die calcaroni mehr und mehr verdrängt durch den Gillschen Ofen, der eine Mehrproduktion von 50 Proz. liefern soll. Dieser Ofen ist überwölbt, in seinem Innern befindet sich ein kleineres Gewölbe, in dem ein Koksfeuer brennt. Solcher Zellen, die 5–30 cbm Erz fassen, werden meist sechs in einer ringförmigen Batterie zusammengestellt. Aus der ersten Zelle treten die Gase durch Seitenöffnungen in die nächste über, und wenn die Schmelzung in der ersten Zelle beendet ist, ist die zweite durch die heißen Gase schon auf die Entzündungstemperatur gebracht, brennt dann von selbst fort etc.

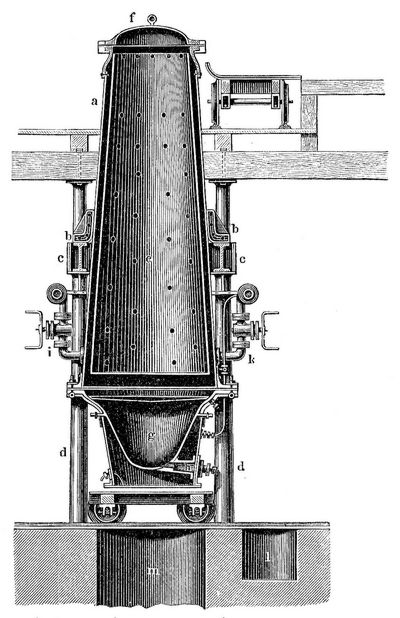

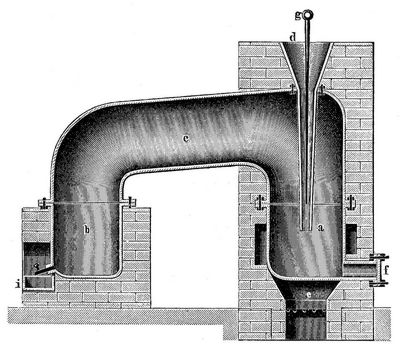

Größere Ausbeute als die calcaroni bei bedeutend erhöhtem Aufwand an Brennmaterial und Vermeidung der Verpestung der Luft durch Schweflige Säure gewährt das Ausschmelzen mit Sublimation aus tönernen oder eisernen Gefäßen. Vorteilhafter als diese meist wieder verlassenen Apparate sind die Öfen mit Dampfheizung, die sich im wesentlichen auf den Schaffnerschen, bei der Regeneration des Schwefels aus Sodarückständen benutzten Ofen stützen. Von ihnen hat der Grittische (Fig. 2) folgende Einrichtung: a ist der äußere konische Ofenschacht von 3 m Höhe, mittels Flansche b b auf eisernen Balken c c gelagert, die auf Säulen d, d ruhen.

2. Grittis Apparat zum Ausschmelzen des Schwefels.

2. Grittis Apparat zum Ausschmelzen des Schwefels.Der innere Schacht e besteht aus durchlöchert ein Eisenblech, der Rost am untern Teil des Schachtes aus zwei halbrunden, durchlöcherten und an Scharnieren beweglichen Eisenplatten. Die obere Mündung des mit Erzen zu füllenden Innenschachtes ist durch einen Deckel f luftdicht verschließbar. Unter den Rost läßt sich auf einem Wagen ein Rezipient g schieben, in dem sich der ausgeschmolzene Schwefel sammelt, der daraus durch den Hahn h in Holzgefäße, die in der Vertiefung l stehen, abgelassen wird. Der Schacht m unter dem Ofen nimmt nach der Entfernung des Wagens und nach dem Zurückklappen des Rostes die entschwefelten Rückstände auf. Durch das Rohr i strömt der Dampf zu, und k ist das Dampfableitungsrohr. Nahe der Gicht läuft ein Wagen zur Beschickung auf Schienen.

Im Ölgebiet von Texas und im südwestlichen Louisiana finden sich große Ablagerungen von Schwefel in einer Tiefe von 150–250 m in gewaltigen, 30–40 m mächtigen Schichten von Gips, die unter schwimmendem Gebirge von 25–60 m Mächtigkeit liegen. Der bergmännischen Gewinnung des Schwefels im Schachtbau stellen sich bei diesen Lagerungsverhältnissen große Schwierigkeiten entgegen, und man wendet daher ein von Frasch angegebenes Verfahren an. Ein Bohrloch von etwa 32 cm Weite wird ungefähr 75 m tief geführt und in dieses ein Rohr von 32 cm Weite versenkt. Dann wird das Bohrloch mit 25 cm Weite bis auf die schwefelführende Schicht weiter geführt und bis dahin ein 25 cm weites Rohr eingesenkt. Darauf setzt man das Bohrloch unausgekleidet und in etwas verringertem Durchmesser bis auf die Sohle der Schwefelschicht fort. Es wird nun ein etwa 15 cm weites, unten geschlossenes Rohr bis auf die Sohle geführt. Etwa 15 cm vom Boden dieses Rohres ist eine innere Flansche angebracht, die eine Bodenkammer bildet, bis zu deren Höhe das Rohr durchlocht ist. Ein viertes, 7,5 cm weites Rohr wird bis nahe zum Boden des 15 cm-Rohres geführt, das mit seiner auf der innern Flansche des letztern Rohres aufliegenden äußern Flansche die Bodenkammer im 15 cm-Rohr abschließt. Als letztes, innerstes Rohr wird ein 2,5 cm weites Rohr bis kurz über die Bodenkammer geführt. Der Gewinnungsprozeß ist nun folgender. In das 25 cm- und das 15 cm-Rohr, welch letzteres auch über der Bodenkammer Wasseraustrittsöffnungen besitzt, wird Wasser von 165° gepreßt. Dies Wasser schmilzt den im Gestein befindlichen Schwefel und treibt ihn durch die Löcher in der Bodenkammer des 15 cm-Rohres in das 7,5 cm-Rohr. Früher wurde der geschmolzene Schwefel in diesem Rohr durch Pumpen gehoben, jetzt preßt man durch das 2,5 cm-Rohr Luft unter einem Druck von 20 Atmosphären ein. Die Luftbläschen mischen sich mit dem geschmolzenen Schwefel, und es entsteht ein Gemisch von geringem spezifischen Gewicht, das in starkem Strahl nach oben steigt. Man gewinnt aus einem Bohrloch täglich 200–230, selbst 280 Ton. Schwefel und benutzt es, bis die durch Ausschmelzen entstandene Höhlung so groß wird, daß die dem überhitzten Wasser gebotene Oberfläche die Temperatur schnell unter den Schmelzpunkt des Schwefels sinken läßt. Die Vereinigten Staaten führten bisher jährlich ca. 182,000 Tonnen Schwefel, meist sizilianischen, ein, der Schwefel aus Louisiana macht nun dem eingeführten starke Konkurrenz und es ist nicht ausgeschlossen, daß die Gewinnung von Schwefliger Säure zur Darstellung von Schwefelsäure aus Kiesen und Blende zurückgedrängt wird.

Schwefelarme Erze behandelt man in einem gut verschließbaren Apparat mit Schwefelkohlenstoff, der den Schwefel löst. Die Lösung gelangt in einen Destillationsapparat, in dem nach der Verflüchtigung des Schwefelkohlenstoffs, der durch Abkühlung wiedergewonnen wird, der Schwefel zurückbleibt. Aus den extrahierten Erzen gewinnt man den zurückgehaltenen Schwefelkohlenstoff durch Behandeln mit Wasserdampf. Der Verlust an Schwefelkohlenstoff beträgt dann nur 1,66 Proz. Die Extraktionsmethode ist indes meist wieder aufgegeben worden.

Schwefel wird auch aus Schwefelmetallen gewonnen, teils als Hauptprodukt der vorzunehmenden Operation, teils als Nebenprodukt bei weiterer Verarbeitung der Schwefelmetalle auf verschiedene Hüttenprodukte. Schwefelkies (Pyrit), der 53,3 Schwefel enthält, wird in Schachtöfen geröstet und der abdestillierende Schwefel in Kammern verdichtet. Vorteilhafter erhitzt man den Pyrit in Retorten. Man gewinnt dabei 13–15 Proz. Schwefel, der stets Arsen enthält und oft durch Thalliumgehalt orangerot gefärbt ist. Perret hat einen Ofen konstruiert, der im obern Teil Retorten zur Gewinnung von Schwefel enthält; der Destillationsrückstand wird im untern Teil des Ofens völlig abgeröstet und heizt dabei die Retorten, während die gebildete Schweflige Säure zur Darstellung von Schwefelsäure in Bleikammern geleitet wird. Auch aus Kupferkies wird Schwefel gewonnen. Die Gewinnung von Schwefel aus Pyriten hat gegenwärtig ihre Bedeutung verloren und wird nur noch betrieben, um Kiesabbrände für die Darstellung von Eisenvitriol zu erhalten.

Man gewinnt Schwefel auch bei der Verarbeitung des Kelps auf Kalisalze und Jod, aus Gasreinigungsmasse, die im verbrauchten Zustande, wie sie die Leuchtgasanstalten abgeben, bis zu 60 Proz. und mehr aus Schwefel besteht. Wo große Mengen Schwefelwasserstoff als Nebenprodukt auftreten, wie bei der Darstellung von Barytsalzen aus reduziertem Schwerspat, verbrennt man den Schwefelwasserstoff bei ungenügendem Luftzutritt zu Schwefel. Aus Schwefliger Säure kann man Schwefel abscheiden, wenn man Schweflige Säure enthaltende Gase zuerst durch feuerfeste, mit Koks gefüllte und von außen durch Generatorgas geheizte Zylinder leitet und die hier entstandenen Produkte einen zweiten Zylinder passieren läßt, der mit lose gestellten Ziegeln gelullt ist und durch die Abhitze des ersten Zylinders geheizt wird. Hier wirken Schweflige Säure, Schwefelkohlenstoff, Kohlensäure und Kohlenoxyd so aufeinander, daß nur Kohlensäure und Schwefel entstehen.

Schwefel aus Sodarückständen. Bei der Darstellung der Soda wird Kochsalz (Chlornatrium) durch Schwefelsäure in schwefelsaures Natron verwandelt. Das schwefelsaure Natron wird durch Erhitzen mit kohlensaurem Kalk und Kohle in kohlensaures Natron (Soda) übergeführt, und der Schwefel der Schwefelsäure geht in die Sodarückstände über, die man beim Auslaugen der Rohsoda als eine dunkelgraue bis schwarze Masse erhält. Sie bestehen wesentlich aus Schwefelcalcium mit überschüssigem kohlensaurem Kalk und Ätzkalk und einer ganzen Reihe andrer Verbindungen, von denen die schwefelhaltigen weitaus am wichtigsten sind. Werden diese Massen auf Halden geworfen, so zersetzen sie sich sehr bald unter dem Einfluß des Sauerstoffs und der Kohlensäure der Luft, und dabei steigert sich die Temperatur so sehr, daß der Haufe ins Glühen geraten kann. Hierbei entwickelt sich dann Schweflige Säure, durch Einwirkung der Kohlensäure der Luft auf das Schwefelcalcium aber wird, namentlich bei feuchtem Wetter, Schwefelwasserstoff frei, und beide Gase verpesten die Luft in unerträglicher Weise. Dazu sickert bei Regenwetter eine gelbe, stinkende Lauge aus den Haufen aus und verwüstet alles, wohin sie gelangt. Die Sodarückstände bildeten daher für die Fabrikanten eine Quelle großer Unannehmlichkeiten. Lagern sie lange genug, so wird das Schwefelcalcium in Calciumsulfhydrat und Calciumthiosulfat verwandelt, und schließlich entsteht unschädlicher schwefelsaurer Kalk. Nach vielen vergeblichen Versuchen ist es gelungen, den in den Sodarückständen enthaltenen Schwefel zu regenerieren.

Schaffner überläßt die Sodarückstände etwa drei Wochen der Oxydation durch die Luft, um einen bestimmten Teil des Schwefelcalciuins in unterschwefligsauren Kalk zu verwandeln. Die hierbei durch Regenwasser gebildeten Laugen werden gesammelt. Dann laugt man die Masse aus und unterwirft sie einer beschleunigten Oxydation durch Einblasen von Luft oder warmen, kohlensäurereichen Kamingasen, worauf man abermals auslaugt. Diese Operationen werden sechsmal wiederholt, worauf Rückstände bleiben, die wesentlich aus kohlensaurem und schwefelsaurem Kalk bestehen und beim Wege- und Eisenbahnbau benutzt werden. Die gewonnenen Laugen enthalten im wesentlichen Schwefelcalcium und unterschwefligsauren Kalk und werden durch Salzsäure zersetzt. Man füllt einen aus zwei Kesseln bestehenden Apparat mit der Lauge und bringt zu dem Inhalt des ersten Kessels Salzsäure. Hierbei wird zunächst Schwefelcalcium zersetzt, und unter Ausscheidung von etwas Schwefel entweicht Schwefelwasserstoff. Dann aber wird bei weiterm Zusatz von Salzsäure auch der unterschwefligsaure Kalk zersetzt, wobei sich ebenfalls Schwefel ausscheidet und Schweflige Säure entweicht. Diese leitet man in die im zweiten Kessel enthaltene Lauge und erreicht dadurch eine Umwandlung des Schwefelcalciuins in unterschwefligsauren Kalk. Ist nun die Lauge im ersten Kessel vollständig zersetzt, so läßt man sie ab und füllt frische Lauge ein. Wird dann die Lauge im zweiten Kessel zersetzt, so tritt kein Schwefelwasserstoff mehr auf, sondern nur noch Schweflige Säure, mit der man das Schwefelcalcium im ersten Kessel in unterschwefligsauren Kalk verwandelt. Man beschickt dann den zweiten Kessel von neuem und fährt so fort. Als Endprodukt erhält man eine Chlorcalciumlösung und Schwefel, der ausgewaschen unter Wasser geschmolzen und einige Stunden mit einem kräftigen Luftstrom behandelt wird. Man gewinnt auf diese Weise 50–60 Proz. des in den Sodarückständen enthaltenen Schwefels, während der Kalk mit den restierenden 40–50 Proz. Schwefel in Form von unzersetztem Schwefelcalcium, schwefelsaurem und schwefligsaurem Kalk als unschädlicher Rückstand bleibt.

Ein neueres Verfahren von Schaffner und Helbig ergibt 90–95 Proz. des Schwefels und ca. 80 Proz. des gesamten in den Rückständen enthaltenen Kalkes in Form von kohlensaurem Kalk. Die noch entfallenden Rückstände sind auf ca. 20 Proz. gegen bisher herabgemindert und völlig unschädlich. Zur Ausführung dieses Verfahrens bringt man die frischen Rückstände in eine erwärmte Chlormagnesiumlösung. Das Schwefelcalcium wird hierbei zersetzt, und es entsteht Chlorcalcium, während sich Magnesia ausscheidet und Schwefelwasserstoff entweicht. Man läßt die Flüssigkeit ab, und sobald sich die gröbern Teile abgesetzt haben (die nun den Rückstand bilden), bringt man die Chlorcalciumlösung mit der darin suspendierten Magnesia in einen Koksturm, in den am Fuß Kohlensäure einströmt. Diese tritt der herabrieselnden Flüssigkeit entgegen, und es entstehen kohlensaurer Kalk und Chlormagnesiumlösung. Letztere kehrt in den Kreislauf zurück, während der Kalk ausgewaschen und getrocknet wird. Den bei der ersten Operation gebildeten Schwefelwasserstoff leitet man in einen Turm, in dem Chlorcalciumlauge herabrieselt, während gleichzeitig Schweflige Säure eingeführt wird. Diese zersetzt sich mit dem Schwefelwasserstoff zu Schwefel und Wasser. Die Schweflige Säure erhält man durch Verbrennung eines Teiles des Schwefelwasserstoffs zu Schwefliger Säure und Wasser. Durch Ventile wird die Zuströmung so reguliert, daß im Turm immer das richtige Verhältnis zwischen Schwefelwasserstoff und Schwefliger Säure vorhanden ist und mithin kein überschüssiges Gas entweichen kann.

Auch das letztere Verfahren ist überflügelt worden durch ein Verfahren von Chance, das den Schwefel zu einem Drittel der Kosten liefert. Die Sodarückstände werden gesiebt, um sie von nicht zersetztem Kalkstein, Kohlenklein etc. zu befreien. Dann werden sie in hohe zylindrische Gefäße gebracht und systematisch mit sauerstofffreier Kohlensäure behandelt, die man durch Brennen von Kalk erhält. Die Kohlensäure bildet bei Gegenwart von Wasser zuerst Calciumsulfhydrat, dann kohlensauren Kalk und Schwefelwasserstoff. Die aus dem Apparat austretenden Gase bestehen anfangs fast nur aus Stickstoff und können in die freie Luft entlassen werden, nachdem sie zur Sicherheit einen mit Eisenoxyd und Kalk beschickten Reiniger durchströmt haben. Sobald aber aus dem Apparat Schwefelwasserstoff zu entweichen beginnt, werden die Gase in einen Gasometer geleitet, der erste Zylinder wird, nachdem er vollständig entschwefelt ist, von neuem beschickt und nun als letzter behandelt. In dieser Weise arbeitet man fort und erhält als Rückstand kohlensauren Kalk mit 86 Proz. CaC03, der zur Darstellung von Soda benutzt werden kann. Das aufgefangene Gas enthält 32–34 Proz. Schwefelwasserstoff und kann zu Schwefliger Säure verbrannt werden, die man weiter auf Schwefelsäure verarbeitet. Man verwertet dann 90 Proz. des in den Sodarückständen enthaltenen Schwefels. Will man Schwefel aus dem Schwefelwasserstoff gewinnen, so leitet man das Gas mit so viel Luft, daß auf 2 Volumen Schwefelwasserstoff 1 Volumen Sauerstoff kommt, in einen Ofen mit dunkelrot glühendem Eisenoxyd. Dabei wird der Schwefelwasserstoff in Schwefel und Wasser zersetzt, und hierbei wird so viel Wärme entwickelt, daß das Eisenoxyd glühend bleibt und, ohne selbst zersetzt zu werden, den Prozeß unterhält. Schwefeldampf und Wasserdampf gelangen in eine kleine und dann in eine größere Kammer. In der ersten sammelt sich flüssiger Schwefel, in der zweiten Schwefelblumen und im hintern Teil der großen Kammer verdichtet sich der Wasserdampf.

Raffinierung des Schwefels. Der rohe Schwefel wird durch Umschmelzen, vollkommener durch Sublimation, resp. Destillation gereinigt, wobei nicht flüchtige Verunreinigungen vollständig, flüchtige, wie Arsen, Selen (besonders in Schwefel aus Kiesen), kaum zu entfernen sind. Leitet man die beim Erhitzen des Schwefels in geschlossenen Gefäßen sich bildenden Dämpfe in geräumige, gut abgekühlte Vorlagen, so verdichten sie sich hier zu einem zarten gelben Pulver (Schwefelblumen, Schwefelblüte, Flores sulfuris). Dies Präparat enthält stets Schweflige Säure, auch wohl Schwefelsäure und muß deshalb für gewisse Zwecke gewaschen werden (Sulfur depuratum, Flores sulfuris loti). Werden die Vorlagen nicht genügend gekühlt, so erhitzen sie sich im Verlauf der Destillation immer stärker, und man erhält nun flüssigen Schwefel, der, in nasse Holzröhren gegossen, als Stangenschwefel in den Handel kommt.

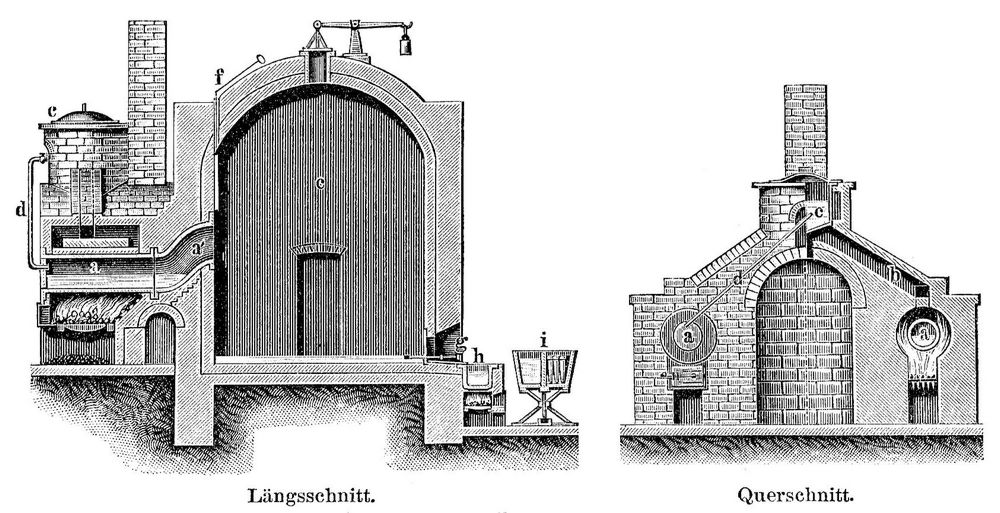

3 u. 4. Lamys Apparat zur Raffination des Schwefels.

3 u. 4. Lamys Apparat zur Raffination des Schwefels.Lamys Apparat (Fig. 3 u. 4) besteht aus zwei eisernen Retorten a a von 1,5 m Länge, die von der Flamme umspült werden, die dann durch den Kanal b emporsteigt und den Schmelzkessel c umspült. Der geschmolzene Schwefel fließt durch das Rohr d in die Retorte, verflüchtigt sich hier und gelangt durch a' dampfförmig in die geräumige Kammer c, die durch eine Tür zugänglich ist. Ein Ventil läßt die bei der Erhitzung sich ausdehnende Luft entweichen.

5 u. 6. Déjardins Apparat zur Raffination des Schwefels.

5 u. 6. Déjardins Apparat zur Raffination des Schwefels.Durch einen Schieber f kann die Retorte gegen die Kammer abgesperrt werden. Die beiden Retorten werden abwechselnd mit je 300 kg geschmolzenem Schwefel beschickt und in 8 Stunden abgetrieben, so daß man aus beiden Retorten zusammen in 24 Stunden 1800 kg Schwefel abdestillieren kann. Bei dieser Arbeit bleibt die Temperatur in der Kammer stets über 112°, so daß der verdichtete Schwefel darin schmilzt. Der geschmolzene Schwefel wird durch g abgelassen und aus dem Bassin h in die Formen i gefüllt. Will man Schwefelblumen darstellen, so darf man in 24 Stunden nur zwei Operationen mit je 150 kg Schwefel in jeder Retorte ausführen.

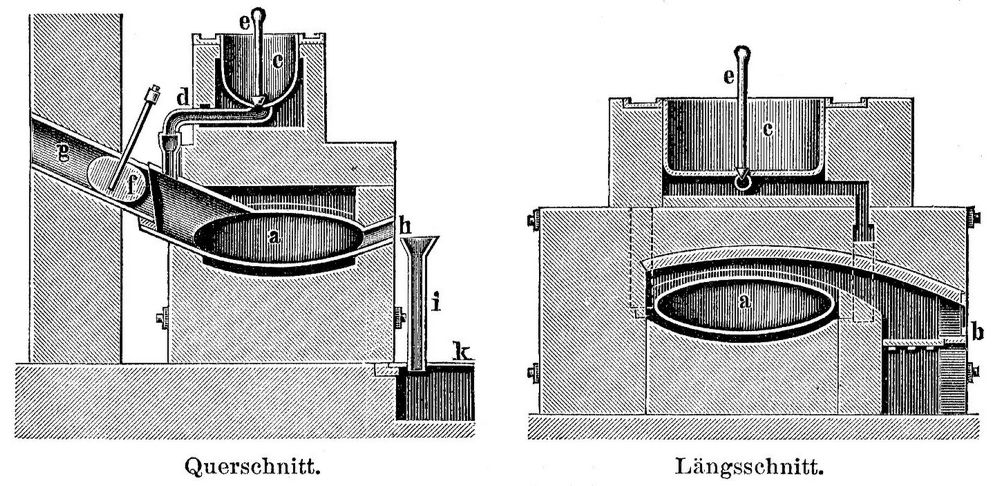

7. Deutscher Apparat zur Raffination des Schwefels.

7. Deutscher Apparat zur Raffination des Schwefels.Der Apparat von Déjardin in Merrem bei Antwerpen (Fig. 5 u. 6) besitzt einen linsenförmigen gußeisernen Behälter a, der durch die Feuerung b geheizt und durch das Rohr d aus dem Vorwärmekessel c mit flüssigem Schwefel gespeist wird, sobald man den Zapfen e hebt. Durch die mit Ventil f versehene Röhre g gelangen die Schwefeldämpfe in die Kondensationskammer, die für Darstellung von flüssigem Schwefel 300, für die von Schwefelblumen 600 cbm Inhalt hat. Durch h werden die Rückstände (grauer oder Roßschwefel, Schwefelschlacke) ausgeräumt, sie fallen durch das Rohr i in den Kasten k. Ein deutscher Apparat (Fig. 7) besteht aus zwei gußeisernen Kesseln a und b, die durch eine anschraubbare Knieröhre c miteinander verbunden werden. Der Kessel a wird vom Rost e aus befeuert und erhält seine Füllung durch den Trichter d, dessen Mündung in den flüssigen Schwefel eintaucht und durch die Eisenstange g offen erhalten werden kann. Die Rückstände werden durch f entleert und zur Gewinnung von Schwefliger Säure für die Darstellung von Schwefelsäure abgeröstet. Der destillierte Schwefel wird aus b durch ein Rohr in das Gefäß i abgelassen. Der sizilianische Schwefel kommt in drei Sorten in den Handel. Die erste (prima Lercara oder prima Licata) bildet große, glänzende, bernsteingelbe Stücke, die zweite (seconda vantaggiata) ist nicht so glänzend, aber noch schön gelb, die dritte (terza vantaggiata) ist teils durch Bitumen, teils durch amorphen Schwefel bräunlich gefärbt, sie enthält wie die zweite Sorte selten über 2 Proz., die dritte Sorte ausnahmsweise bis 4 Proz. Asche oder auch mehr. Für manche Zwecke wird der Schwefel fein gemahlen durch ein Becherwerk gehoben und durch einen Luftstrom fortgeblasen, wobei sich Sorten von verschiedener Feinheit ergeben. Man benutzt zur Darstellung dieses Ventilierten Schwefels nicht gewöhnliche Luft, sondern abgekühlte Rauchgase, die wegen ihres geringern Gehalts an Sauerstoff weniger Entzündungsgefahr bieten. Für die Anwendung des Schwefels gegen Traubenkrankheit ist der Feinheitsgrad des gemahlenen Schwefels von großer Wichtigkeit. Man ermittelt ihn mit dem Sulfurimeter von Chancel (Chancelrohr), dies ist ein unten geschlossenes Glasrohr mit Glasstopfen, 23 cm lang, 15 mm weit, in 100 Grade von je 0,25 cm eingeteilt, vom Boden aus beginnend. Man siebt den zu untersuchenden Schwefel durch ein Sieb mit 1 mm Maschenöffnung, bringt davon 5 g in das Rohr und setzt dazu wasserfreien Äther von 17° bis zur halben Höhe des Rohres. Man schüttelt gut um, gießt mehr Äther zu, schüttelt abermals und stellt das Rohr senkrecht. Wenn die Schwefelschicht nicht mehr zusammensinkt, wird ihre Höhe abgelesen und als Chancelgrade angegeben. Gewöhnlicher gemahlener und gesiebter Schwefel gibt 50–55°, ventilierter Schwefel 90–95 Grade, in Weinbergen verlangt man mindestens 60, bisweilen 75 Grade. Schwefelblumen enthalten, wenn sie nicht gewaschen sind, immer Schweflige Säure, die zum Teil in Schwefelsäure übergegangen ist. Diesem Gehalt sollen sie ihre größere Wirksamkeit gegen die Traubenkrankheit verdanken.

http://www.zeno.org/Meyers-1905. 1905–1909.