- Ofen

Nach der Art der Erhitzung der Erze oder Hüttenprodukte in den Öfen unterscheidet man drei Klassen derselben: 1) Öfen, in denen der zu erhitzende Körper mit dem Brennstoff in unmittelbare Berührung kommt und eine besondere Feuerungsanlage fehlt; 2) Öfen, in denen die Körper nur mit der Flamme in Berührung kommen u. durch diese u. die heißen Ofenwände erhitzt werden (Flammöfen); 3) Öfen, in denen die Körper in Gefäßen sich befinden, die von außen erhitzt werden (Gefäßöfen).

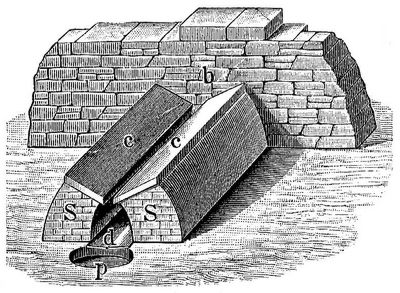

1. Seigerherd.

1. Seigerherd.Zu der ersten Klasse gehören, wenn man von den Haufen und Stadeln (s. Tafel ›Kupfergewinnung‹, Fig. 1 u. 2) absieht, die Herdöfen und die Schachtöfen.

Herdöfen sind niedrige, an einer oder mehreren Seiten mit niedrigen Mauern, Eisenplatten, Gestübbe etc. geschlossene Feuerstätten oder Gruben. Das mit den Erzen in Berührung befindliche Brennmaterial wird meist mit Gebläseluft verbrannt.

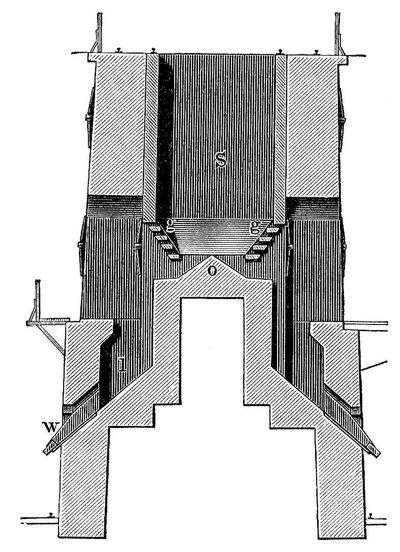

2. Röstschachtofen mit Treppenrost.

2. Röstschachtofen mit Treppenrost.Man benutzt sie zum Schweißen und Braten des Eisens, zum Seigern, Frischen, Raffinieren, Garmachen und zu Reaktionsschmelzen. Herdöfen sind billig in der Anlage und leicht zugänglich, eignen sich aber nur für kleinern Betrieb und nutzen die Wärme schlecht aus. Bei großen Betrieben sind sie durch Schacht- und Flammöfen immer mehr verdrängt worden. Fig. 1 zeigt einen Seigerherd zum Ausseigern von silberhaltigem Blei aus Bleikupfersilberlegierungen. Er besteht aus einer Mauer b, an die sich zwei lange Seigerbänke S, die mit gußeisernen Seigerschwarten c belegt sind, anlehnen. Auf die Seigerbänke wird das silberhaltige Blei, von Holzkohlen umgeben, gestellt. Das ausseigernde Metall fließt in die Seigergasse d und sammelt sich in der Bleigrube p. Einen Gebläseherd (Frischherd, Frischfeuer) zeigt Tafel ›Eisen II‹, S. I, Fig. 11, und einen kleinen Garherd Tafel ›Kupfergewinnung‹, Fig. 12.

Schachtöfen bestehen aus einem gemauerten, mehr hohen als weiten Raum (Schacht), durch dessen obere Mündung (Gicht) die zu erhitzenden Körper mit den Brennstoffen aufgegeben werden, während die festen und flüssigen Produkte des Prozesses durch Öffnungen im untern Teile des Ofens (Aufzieh-, Stichöffnung, Stich, Auge) entfernt werden. In dem Maß, in dem letzteres geschieht, wird oben frisches Material aufgegeben. Das Brennmaterial verbrennt im untern Teile des Ofens durch daselbst eingeführte Luft, die Verbrennungsgase und gasförmigen Produkte des Prozesses entweichen durch die obere Öffnung des Ofens und geben auf diesem Weg ihre Wärme zum größten Teil an das Material ab. Man benutzt Schachtöfen zu Brennprozessen (Röstschachtöfen) und Schmelzprozessen sowie auch zu Verdampfungsverfahren. Sie saugen entweder die zur Verbrennung dienende Luft selbsttätig ein (Zugschachtöfen), oder die Luft wird durch Gebläse eingeführt (Gebläseschachtöfen). Das innere feuerfeste Ofengemäuer (Kernschacht) umgab man früher zur Vermeidung von Wärmeverlusten mit massigem Rauhgemäuer; da aber der Wärmeverlust bei Öfen ohne Rauhgemäuer tatsächlich nur gering ist, so zieht man jetzt eine eiserne Ummantelung vor, wozu die schottische Eisenhochofen-Konstruktion die Veranlassung gegeben hat.

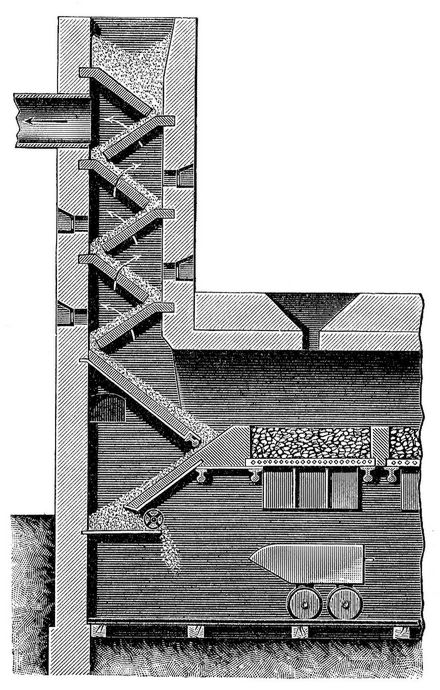

3. Röstofen von Hasenclever und Helbig.

3. Röstofen von Hasenclever und Helbig.Röstschachtöfen sind unten entweder ganz offen, so daß das Haufwerk auf dem Erdboden ruht, oder sie haben eine aus Mauerwerk oder Roststäben gebildete Sohle.

Fig. 2 zeigt einen Röstschachtofen mit Treppenrost. S ist der Schacht, g der Rost, o die sattelförmige Ofensohle, über die das Röstgut durch l und w in untergeschobene Wagen fällt. Zwei Röstschachtöfen mit Blechmantel zeigt Tafel ›Eisen I‹, S. I, Fig. 1 u. 2. Zu den Schachtöfen, in denen Kiese geröstet werden, gehören die niedrigen Kiesbrenner, bei denen die zu röstenden Körper gewöhnlich auf einem aus drehbaren Roststäben gebildeten Rost liegen, und die höhern Kilns (s. Tafel ›Kupfergewinnung‹, Fig. 3). Zerkleinerte Schwefelmetalle werden in Schachtöfen geröstet, deren Schacht mit horizontal oder geneigt liegenden Platten oder Prismen ausgesetzt ist. Hierher gehört der Schüttofen von Gerstenhöfer (s. Tafel ›Kupfergewinnung‹, Fig. 4). Der Röstofen von Hasenclever u. Helbig (Fig.3) besteht aus einem Kiesbrenner für Kies in Bruchstücken, aus dem die entwickelten Röstgase in einen Schacht ziehen, der mit abwechselnd parallelliegenden Platten ausgesetzt ist. Das oben aufgegebene Kiespulver rutscht auf den Platten allmählich herab und wird durch eine kleine Walze von der untern Platte kontinuierlich entfernt. Ein neuerer Ofen von Hasenclever u. Helbig hat keinen Kiesbrenner, ebenso wie der Plattenofen von Malétra, über dessen horizontale, übereinander liegende Platten das Erzklein wandert, um abgeröstet von der untersten Platte abgezogen zu werden. Die Schmelzschachtöfen haben im Gestell Formöffnungen, bez. Windschlitze zur Einführung der Verbrennungsluft und an der Gicht Vorrichtungen zur Ableitung der Gase.

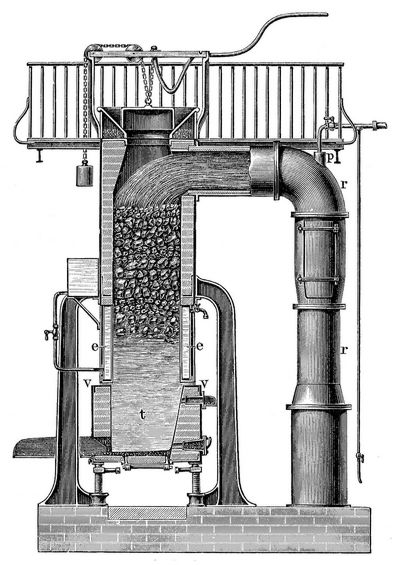

4. Herbertzofen.

4. Herbertzofen.Der Teil des Ofens unter dem Gestell heißt Herd, und man unterscheidet die Öfen nach der Einrichtung ihres untersten Teiles (nach der Zustellung) in Spuröfen, bei denen sich sämtliche geschmolzene Massen außerhalb des Ofens sammeln, in Tiegelöfen, bei denen sich dieselben oder nur die geschmolzenen metallhaltigen Massen im Ofen ansammeln, und in Sumpföfen, bei denen die metallhaltigen Massen in einer über die Sohle des Ofens hinaus sich erstreckenden Vertiefung sich sammeln. Zu den Spuröfen gehört der Krigarsche Kupolofen (s. Tafel ›Eisengießerei‹, Fig. 3), zu den Tiegelöfen der Pilzsche Rundschachtofen (s. Tafel ›Bleigewinnung‹, Fig. 10, 11 u. 12). Nach der Höhe der Schachtöfen unterscheidet man Krummöfen (bis 2 m), Halbhochöfen (2–7 m) und Hoch- und Hohöfen (7–32 m). Zugschachtöfen, bei denen die Verbrennungsluft lediglich durch Essenzug eingeführt wird, sind jetzt meist durch Gebläseschachtöfen verdrängt. Bei dem Zugschachtofen von Herbertz wird die Luft durch einen über der Gicht angebrachten Dampfstrahl eingezogen (s. Tafel ›Eisengießerei‹, Fig. 4). Einen Herbertzofen, durch Ständer unterstützt und mit auf Schraubenspindeln ruhendem Herd, zeigt Fig. 4. Der Schacht ist über dem Tiegel t durch eine hohle Eisen wand e gebildet, in der Wasser zirkuliert; v ist der ringförmige Windschlitz. Die Gase ziehen durch r nach Kondensationsvorrichtungen, und in p mündet der Dampfinjektor. Ausgedehnte Anwendung finden die Gebläseschachtöfen. Zu diesen gehört der Pilzofen (s. Tafel ›Bleigewinnung‹, Fig. 10–12, und Tafel ›Kupfergewinnung‹, Fig. 9 und 10), der Eisenhochofen (s. Tafel ›Eisen I‹, Fig. 5 u. 7), der Kupolofen (s. Tafel ›Eisengießerei‹, Fig. 2–4), der Rachetteofen, ein Ofen mit rechteckigem Querschnitt und nach dem Gestell hin konvergierenden langen Seitenwänden.

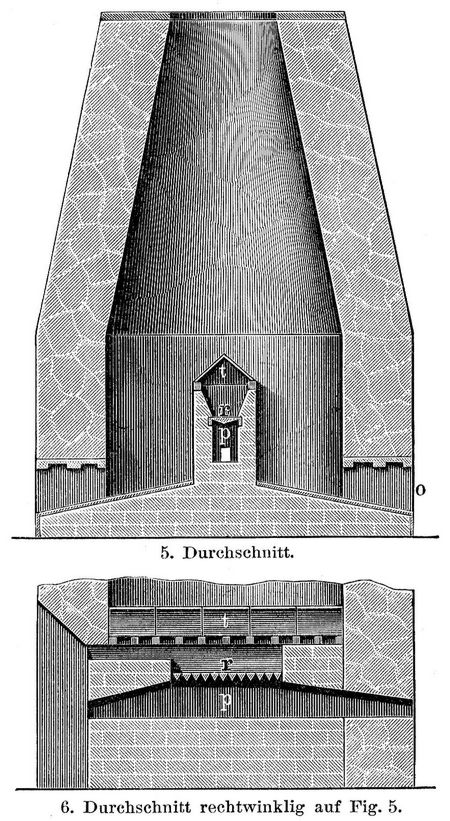

5 u. 6. Schwedischer Röstofen mit Rostfeuerung.

5 u. 6. Schwedischer Röstofen mit Rostfeuerung.Schachtöfen, in denen die Wärme durch Verbrennung eines Teiles des flüssigen Inhalts erzeugt wird, sind die Bessemerapparate (s. Tafel ›Eisen III‹, Fig. 31 u. 32, und Tafel ›Kupfergewinnung‹, Fig. 13 u. 14).

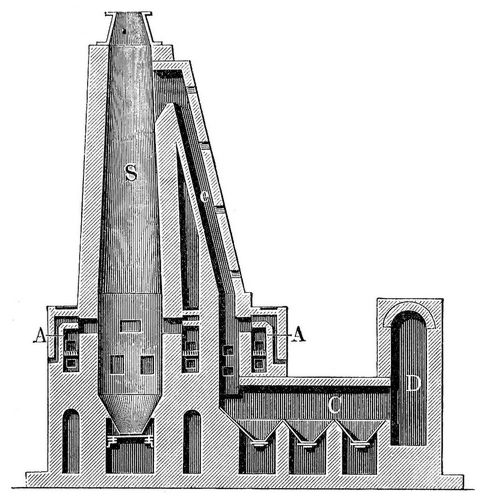

Flammöfen sind entweder Schachtöfen, in denen die erhitzenden Gase gewöhnlich aufwärts ziehen, die zu erhitzenden Körper aber abwärts sinken oder rutschen oder über Platten von oben nach unten geschoben werden, oder es sind Herdöfen mit horizontaler oder schwach geneigter Flamme. Schachtflammöfen haben im untern Teil Rostfeuerungen, oder sie werden durch Gase geheizt, die im untern Teil des Ofens einströmen. Fig. 5 u. 6 zeigen einen schwedischen Röstofen mit Rostfeuerung, r ist der Rost, p der Aschenfall, t ein auf Säulen ruhendes gußeisernes Dach zur Verteilung der Flammen. Durch o werden die gerösteten Erze ausgezogen. Einen Schachtflammofen mit Gasfeuerung zeigt Tafel ›Eisen I‹, Fig. 3 u. 4. Stetefeldts Röstofen für zerkleinerte Silbererze (Fig. 7) besitzt einen Schacht S mit seitlichen Rostfeuerungen A A, aus denen die Feuerungsgase in dem Schacht emporsteigen, während das Erz darin herabfällt, um sich am Boden zu sammeln. Durch die Gase mit fortgerissenes Erz passiert den zweiten Schacht e, dann die ans mehreren Abteilungen bestehende Flugstaubkammer C, wo es sich hinreichend absetzt, während die Gase schließlich durch die Esse D entweichen. S und C haben am Boden Entleerungsschieber.

7. Stetefeldts Röstofen.

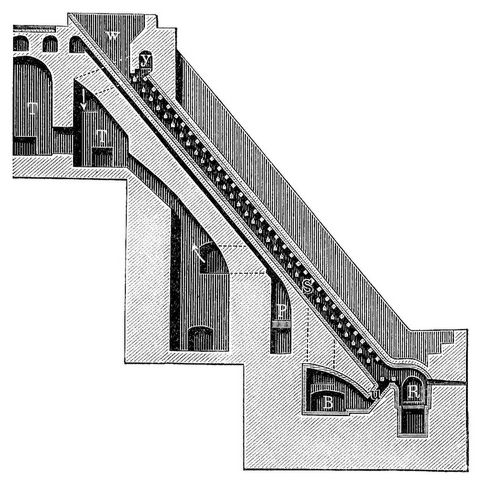

7. Stetefeldts Röstofen.Der Livermooreofen für Quecksilbererzklein (Fig. 8) besitzt eine Reihe geneigter Schächte S mit gemeinsamer Rostfeuerung R. In den Schächten befinden sich Hindernisse aus feuerfestem Ton zum Aufhalten und zur Verteilung der Erze, die bei w aufgegeben werden, und zum Leiten der Flamme auf die Erze. Diese gelangen schließlich durch u in den Behälter B. Die Quecksilberdämpfe ziehen durch y in die Kondensationsvorrichtungen T, T. Durch die Feuerung P wird die Sohle des Ofens geheizt.

Herdflammöfen (Reverberieröfen), in denen die Körper hauptsächlich von obenher erhitzt werden, nutzen die Wärme bei weitem nicht so gut aus wie die Schachtflammöfen. Sie besitzen gewöhnlich Rostfeuerung, werden aber auch mit Generatorgas geheizt; man braucht sie zu Brenn- und Schmelzprozessen.

8. Livermooreofen.

8. Livermooreofen.Öfen der erstern Art dienen besonders um Rösten, Schweißen und Glühen von Metallen und Legierungen. Einen Flammofen zum Rösten von Kupfererzen zeigt Tafel ›Kupfergewinnung‹, Fig. 5, einen Schweißofen Tafel ›Eisen II‹, S. IV, Fig. 20 u. 21. Öfen für kontinuierlichen Betrieb haben entweder eine einzige oder mehrere übereinander liegende Erhitzungskammern und heißen, wenn darin die Erze von einem Ende zum andern geschafft werden müssen, Fortschaufelungsöfen (s. Tafel ›Bleigewinnung‹, Fig. 7 u. 8, und Tafel ›Goldgewinnung‹, Fig. 4 u. 5). Die mit Gas geheizten Röstflammöfen erhalten Wärmespeicher oder Regeneratoren wie der Siemens-Martin-Ofen (s. Tafel ›Eisen III‹, Fig. 33 u. 34). Oft wird der Herd der Flammöfen beweglich gemacht, wie bei dem Tellerofen (s. Tafel ›Kupfergewinnung‹, Fig. 7 u. 8), auch macht man die ganze Kammer beweglich, wie bei Brückners Rotierofen (s. Tafel ›Goldgewinnung II‹, Fig. 7). Herdflammöfen für Schmelzprozesse werden angewandt, wo nicht sehr hohe Temperatur erforderlich ist.

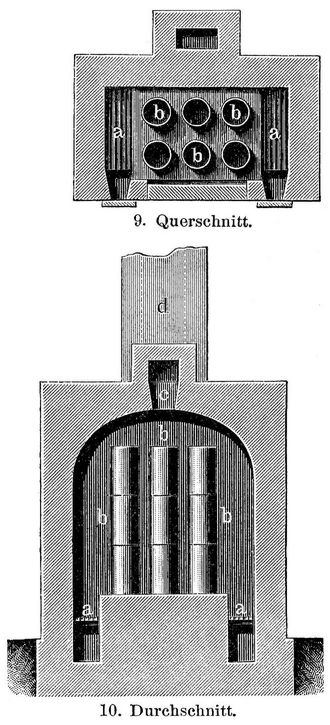

9 u. 10. Temperofen.

9 u. 10. Temperofen.Die Arbeitskammer ist klein, Decke und Seitenwände sind oft nach dem Fachs hin zusammengezogen, und der Herd ist vertieft, wenn geschmolzene Massen längere Zeit gleichmäßig erhitzt werden sollen. Hierher gehört z.B. der Kärntener Bleigewinnungsofen (s. Tafel ›Bleigewinnung‹, Fig. 1 u. 2) und der Flammofen für den englischen Röstseigerprozeß sowie der Tarnowitzer Ofen (daselbst, Fig. 4), die Puddelöfen (s. Tafel ›Eisen II‹, Fig. 12–14). Ein derartiger Ofen mit Gasfeuerung ist der Siemens-Martin-Ofen (s. Taf. ›Eisen III‹, Fig. 33 u. 34) und der Siemenssche Gußstahlofen (daselbst, Fig. 29 u. 30). Für den Puddelprozeß hat man Herdflammöfen mit teilweise beweglicher Erhitzungskammer, wie den Pernotschen Ofen, und mit rotierender Erhitzungskammer, wie den Zylinderofen von Danks, konstruiert (letztern s. Tafel ›EisenII‹, Fig. 16).

Gefäßöfen enthalten in einem Heizraum von verschiedener Gestalt Gefäße, wie Tiegel, Röhren, Muffeln, Retorten, Kisten etc., die ganz öd er teilweise vom Feuer umgeben werden. Zu den Brennöfen mit schachtförmigem Ofenraum gehören die Temperöfen (Glühöfen) zur teilweisen Entkohlung des Eisens. Sie enthalten Behälter aus feuerfesten Steinen oder eiserne Töpfe. Einen Temperofen letzterer Art zeigen Fig. 9 u. 10. aa sind die Röste, bb die Glühtöpfe, c die Fuchsöffnung, d die Esse. Der Hasenclever-Ofen zum Rösten von Zinkblende etc. (Fig. 11 u. 12) besteht aus Muffeln MM, die durch vertikale Kanäle miteinander verbunden sind und durch die Flamme einer Rostfeuerung erhitzt werden.

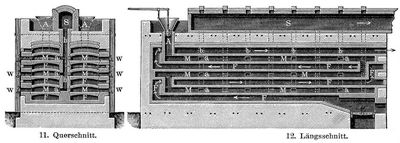

11 u. 12. Hasenclever-Ofen.

11 u. 12. Hasenclever-Ofen.FF sind die Feuerzüge. Das Erz wird durch die Öffnungen AA in die oberste Muffel gebracht und von Zeit zu Zeit vorwärts geschoben.

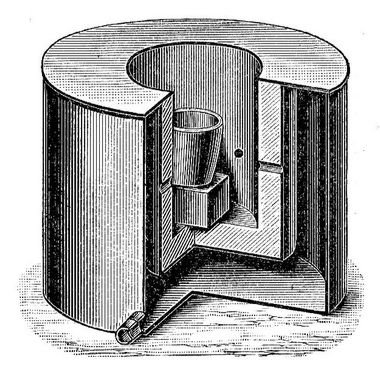

13. Sefströms Ofen.

13. Sefströms Ofen.Es fällt dann in die zweite Muffel und wird aus der letzten durch eine der Arbeitsöffnungen ww ausgezogen. Die Flamme strömt in entgegengesetzter Richtung. Die Röstgase treten durch die Öffnungen a in die senkrechten Kanäle b und aus diesen in den Sammelkanal S. Hierher gehört auch der Ofen zur Darstellung von Zementstahl (s. Tafel ›Eisen III‹, Fig. 22).

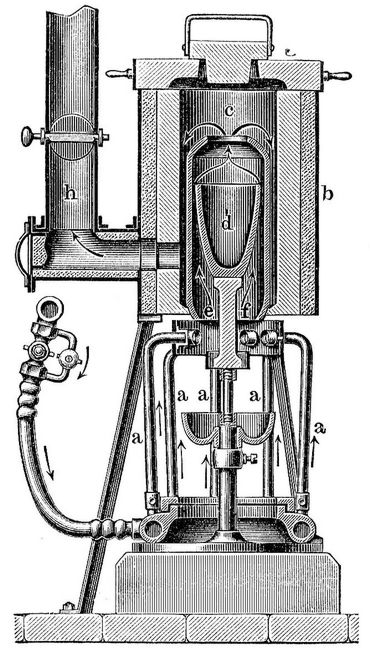

14. Schmelzofen mit Gasfeuerung.

14. Schmelzofen mit Gasfeuerung.Von den Gefäßöfen für Schmelzprozesse ist sehr gebräuchlich der Windofen (s. Tafel ›Eisen III‹, Fig. 28). Für kleinere Tiegel benutzt man den Sefströmschen Ofen (Fig. 13), der aus zwei Eisenblechzylindern besteht, die durch eine ringförmige Platte miteinander verbunden sind, und von denen der innere mit feuerfestem Futter ausgekleidet ist. Durch eine Öffnung am Boden des äußern Zylinders treibt man Luft in den Raum zwischen beiden Zylindern, aus dem sie durch Löcher des innern Zylinders in den Heizraum strömt. Ähnlich ist der Devillesche Ofen, bei dem die Luft zunächst in einen Baum unter der Bodenplatte und dann durch letztere in den Heizraum gelangt.

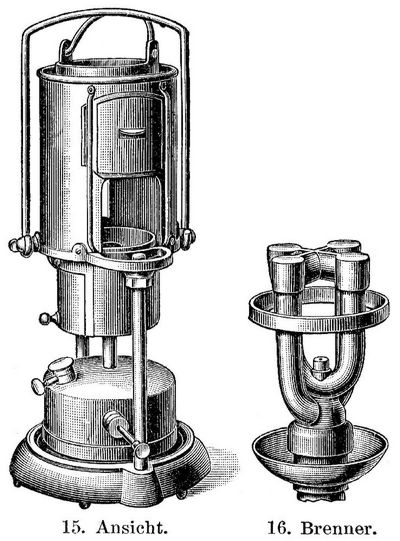

15 u. 16. Schmelzofen mit Pertoliumfeuerung.

15 u. 16. Schmelzofen mit Pertoliumfeuerung.Einen Schmelzofen mit Gasfeuerung zeigt Fig. 14. Neun Bunsenbrenner a heizen den Ofen b, der aus einem Blechmantel und dem Zylinder aus feuerfestem Material c besteht. Der Raum zwischen letzterm und dem Blechmantel ist mit Ton und Sand gefüllt. Der Tiegel d steht auf einem Tonzylinder e, der von einer eisernen Säule getragen wird.

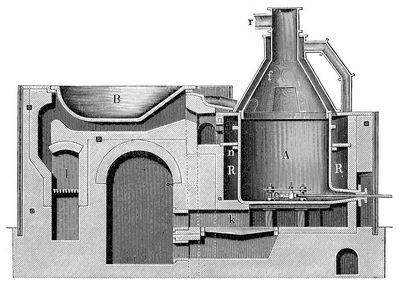

17. Kesselofen für das Pattinsonverfahren.

17. Kesselofen für das Pattinsonverfahren.Der Tiegel ist von dem Schamotteeinsatz f umgeben und teilweise überwölbt. Die Flamme folgt der Pfeilrichtung und entweicht durch h. Röhrenöfen, bei denen Röhren schräg im Ofen liegen, dienen zum Ausseigern von Wismut und Schwefelantimon, Muffelöfen zum Raffinieren des Silbers, Kesselöfen zur Entsilberung des Bleies durch Zink, zum Pattinsonieren etc. Einen Kesselofen für das Pattinsonverfahren mit Wasserdampf zeigt Fig. 17. A ist der im schachtförmigen Heizraum R auf Mauerfüßen ruhende Entsilberungskessel, über ihm befinden sich zwei kippbare Einschmelzpfannen B, aus denen das geschmolzene Blei in den Kessel A gelangt, k ist der Rost, von dem aus die Feuergase den Boden und die Wände des Kessels A bis zur Platte n umspülen. l ist die Feuerung zum Heizen der Pfanne B und des obern Teiles des Kessels A. Durch das Rohr e wird Wasserdampf in den Kessel gepreßt, der durch die Haube f und das Rohr r entweicht. Der Schmelzofen mit Petroleumfeuerung von Möller u. Condripp, Fig. 15 u. 16, besteht aus einem Mantel, in den der Schmelztiegel eingehängt wird. Der Fuß des Ofens bildet das Reservoir für das Petroleum, das mit Hilfe einer Luftpumpe zu dem Brenner emporgedrückt wird. Die ersten Tropfen gelangen in die unter dem Brenner sichtbare Pfanne, werden hier entzündet und erhitzen den Brenner zu solcher Glut, daß das folgende Öl in Dampf verwandelt wird, ehe es aus den Öffnungen austritt. Es verbrennt dann mit intensiver Flamme, in der Kupfer schmilzt.

http://www.zeno.org/Meyers-1905. 1905–1909.