- Wirkerei

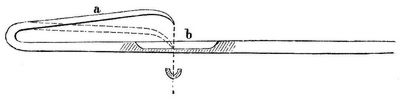

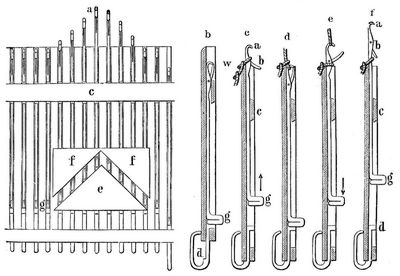

Die Maschenbildung bei der Kulierware erfolgt auf Wirkmaschinen folgendermaßen: Es sind nebeneinander so viel sogen. Hakennadeln von der Form der Fig. 1 horizontal angeordnet, als Maschen in der Breite hergestellt werden sollen.

1. Hakennadel.

1. Hakennadel.Die Nadeln haben elastische Haken a, die durch eine nach abwärts bewegte glatte Schiene n (Presse, Fig. 2b) in eine Nute b gedrückt werden können (s. die punktierte Stellung in Fig. 1).

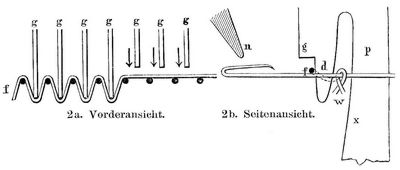

2a u.b. Kulieren.

2a u.b. Kulieren.Zwischen je zwei Nadeln befindet sich eine sogen. Platine p, die zwei Vorsprünge d und g hat. Die bereits fertiggestellte Ware w hängt zunächst hinter den Ansätzen d. Man legt nun vor den Ansätzen d unter die Ansätze g einen neuen Faden f quer über die Nadeln, und schiebt dann die Platinen der Reihe nach abwärts, wodurch ihre Ansätze g aus dem Faden zwischen je zwei benachbarten Nadeln je eine Schleife bilden (Kulieren, Fig. 2a).

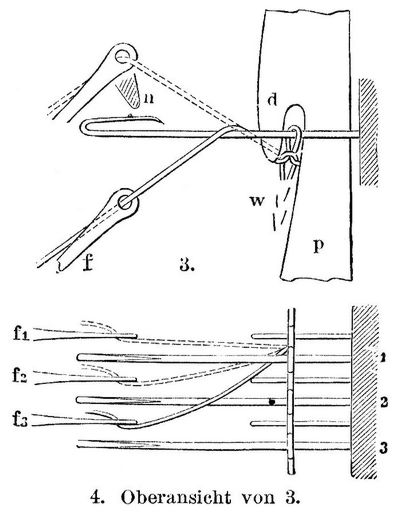

3 u. 4. Herstellung der Kettenware.

3 u. 4. Herstellung der Kettenware.Nunmehr schiebt man sämtliche Platinen zusammen in der Richtung x vorwärts, wodurch zuerst die neugebildeten Schleifen unter die Haken a gebracht, dann aber, nachdem die Haken a durch die Presse n sämtlich nach unten in die Nuten b gedrückt worden sind, die fertige Ware w über die Haken fortgeschoben wird, schließlich von den Nadeln vorn abgleitet und sich in die zuvor kulierten Schleifen einhängt. Die Presse wird hierbei, sobald w auf die Haken gebracht worden ist, wieder gehoben. Zum Schluß wird die jetzt um eine neue Maschinenreihe vermehrte Ware vermöge der Platinen wieder zurück in ihre vorige Lage gebracht, worauf das Spiel von neuem beginnt.

Die Maschenbildung bei der Kettenware geschieht folgendermaßen: Außer den zuvor erwähnten horizontalen Hakennadeln, der Presse n und den Platinen d, p, die aber hier eine etwas andre Form (Fig. 3) haben, weil sie nicht zu kulieren brauchen, ist zwischen je zwei Hakennadeln eine unter 45° geneigte Lochnadel f angeordnet. Durch das Loch jeder dieser Nadeln läuft einer von den parallelen Kettenfäden. Mit den Lochnadeln werden die zur Schleifenbildung notwendigen Legungen ausgeführt und zu dem Zweck sämtliche Lochnadeln, während das fertige Gewirke w wieder von den Platinen vorläufig zurückgehalten wird, unter den Nadeln z.B. um eine Nadelteilung seitlich verschoben (von f1 bis f2, Fig. 4). Darauf werden sämtliche Lochnadeln gehoben, oberhalb der Hakennadeln nochmals um eine Nadelteilung seitlich verschoben (von f2 bis f3, Fig. 4) und dann gesenkt. Jetzt hängt auf jeder Hakennadel vor den Platinen eine Schleife. Die Verarbeitung der neuen Schleifen zu Maschen der alten Ware erfolgt genau wie vorher bei der Kulierware unter Zuhilfenahme der Platinen und der Presse.

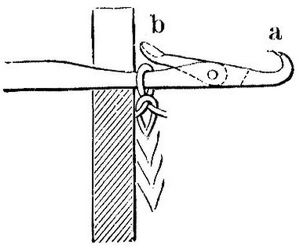

5. Zungennadel.

5. Zungennadel.Die Maschenbildung der Strickware, die wie die Kulierware ebenfalls aus einem einzigen Faden hergestellt wird, geschieht unter Zuhilfenahme von Zungennadeln (Fig. 5), die so konstruiert sind, daß sie durch Maschen des fertigen Gewirkes hindurchgehen, darauf den Faden erfassen und in Form einer Schleife durch die Maschen ziehen können. Zu dem Zweck haben sie am Ende einen kurzen Haken a und eine bewegliche Zunge b, die entweder auf den Haken aufliegt (Fig. 6b u. d) oder zurückgeschlagen ist (Fig. 6f). Diese Zungennadeln sind in den Nutenbahnen einer Platte (Nadelbett, Fig. 6a) verschiebbar, während sie durch die Schiene c festgehalten werden.

6 a-f. Strickmaschine (Nadelbewegung).

6 a-f. Strickmaschine (Nadelbewegung).Sie tragen das fertige Stück w, gehen der Reihe nach hoch, wobei sich ihre Zungen öffnen, und ebenso wieder nach unten, wobei sich ihre Zungen schließen. Im höchsten Stande (Fig. 6f) legt ein Fadenführer den Faden unter den Haken, der ihn nun beim Abwärtsgehen der Nadel durch die Masche zieht. Während dieses Durchziehens schlägt das fertige Gewirke selbst die Zunge zum Überdecken des Hakens nach oben (Fig. 6e u. d). Darauf gehen die Nadeln zum abermaligen Erfassen des Fadens wieder nach oben, es öffnet sich wieder die Zunge (Fig. 6c), und das Spiel kann von neuem beginnen.

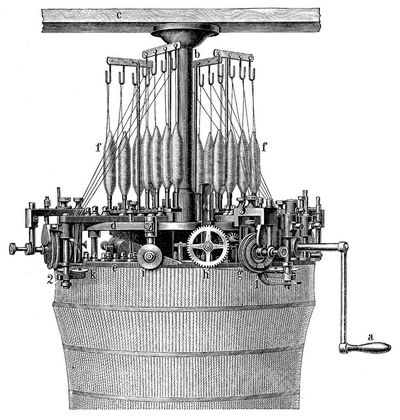

7. Rundstuhl.

7. Rundstuhl.Je nach dem Antriebe unterscheidet man Hand- und mechanische Wirk- und Strickstühle. Die Handstühle für Kulier- und Kettenware besitzen viel Übereinstimmendes, indem ihre arbeitenden Teile durch die Hände und Füße des Wirkers betätigt werden. Zu dem Zweck befindet sich vor dem Stuhl eine horizontale Stange, durch deren geeignete Bewegung die Platinen gemeinsam vor und zurück oder nach oben und unten verstellt werden können. Ferner ist unter dem Stuhl ein hölzerner Hebel angeordnet, der mit dem Fuße niedergetreten wird und hierbei die Presse auf die Nadeln herabzieht. Zum Kulieren sind unter dem Kulierstuhl zwei weitere hölzerne Hebel vorhanden, die abwechselnd auf und nieder bewegt werden. Hierdurch wird bei der einen Art von Kulierstühlen das sogen. Rößchen entweder von rechts nach links oder umgekehrt bewegt, wobei es der Reihe nach die Platinen einzeln nach unten drückt. Bei der andern Art wird zu demselben Zweck durch die Tritte eine hölzerne Trommel bald in der einen, bald in der andern Richtung gedreht. Sie hat Zähne, welche die Platinen nacheinander zum Kulieren bringen. Beim Handstuhl für Kettenware sind die Lochnadeln gemeinsam in einer Schiene angeordnet und können vermöge eines Trittes bewegt werden. Zu ihrer seitlichen Stellung oberhalb oder unterhalb der Stuhlnadeln (für die Legungen) ist entweder ein Hand- oder Selbstgetriebe vorhanden.

Von den mechanischen Kulierstühlen sind die wichtigsten die Rundstühle, bei denen die Nadeln in einer horizontalen Kreisebene angeordnet sind. Die Nadeln stehen hier nicht fest wie beim Handstuhl, sondern sie bewegen sich beständig im Kreise herum, wobei sie bei den andern Arbeitsorganen (für das Kulieren, das Pressen etc.) vorbeigeführt werden. Diese Arbeitsorgane sind mehrfach im Kreise angeordnet, so daß sich z.B. an vier Stellen dieselben Arbeitsvorgänge zu gleicher Zeit vollziehen und infolgedessen bei einer Umdrehung des Stuhles vier Maschenreihen auf einmal fertig werden. Ein solcher Rundstuhl leistet deshalb viermal soviel wie ein flacher Stuhl, dessen Breite so groß ist wie der Umfang des Rundstuhls. Die auf dem letztern hergestellte Ware bildet einen Schlauch, der später der Länge nach aufgeschnitten und dann zu Bekleidungsgegenständen verarbeitet wird.

Fig. 7 zeigt einen Rundstuhl, der entweder mit der Kurbel a oder, wenn auf die Welle dieser eine Riemenscheibe aufgesetzt wird, von einer Transmission aus mechanisch getrieben werden kann. Die ganze Maschine hängt mit einer Achse b an einem Balken c. Sie besteht zur Hauptsache aus zwei Scheiben d und e. Die letztere sitzt drehbar am äußersten untern Ende der Achse b, und die erstere ist ein wenig höher fest aufgekeilt. Die Scheibe e (Nadelkranz) trägt am Umfang in nahezu horizontaler Lage Hakennadeln, die mit ihren Haken nach außen gerichtet sind. Hinter den Nadeln ist auf der Scheibe ein Zahnkranz angebracht, in dessen Zähne ein kleines konisches Rad, das auf der Kurbelwelle festsitzt, eingreift, so daß die Scheibe e mit den Nadeln vermöge der Kurbel a im Kreise gedreht wird, wobei die Nadeln der Reihe nach an festen Maschinenteilen vorbeipassieren. Diese sind an der unbeweglichen Scheibe d festgeschraubt und bei der vorliegenden Maschine vierfach vertreten (vier Systeme), so daß bei einer Umdrehung der Maschine jedesmal vier Maschenreihen fertig werden. Ein solches System reicht von 1–2. Vor 1 wird der Faden, der von einer auf der festen Scheibe d befindlichen Spule f kommt, den Nadeln zugeleitet, wonach er durch die sogen. Mailleuse g zu Schleifen kuliert wird. Letztere schiebt die Schleifen beim Kulieren zu gleicher Zeit auch nach vorn unter die Haken der Nadeln. Die Nadeln mit den Schleifen gelangen darauf zum Preßrade h, durch das ihre Haken nach unten gepreßt werden, während zu gleicher Zeit durch sogen. Platinenstäbchen (in der Abbildung nicht zu sehen) die fertige Ware auf die niedergedrückten Haken aufgetragen und über die Nadelköpfe abgestreift wird, so daß sie sich in die zuvor neukulierten Schleifen einhängt. Bei i ist ein Rad vorhanden, das etwa noch auf den Nadeln zurückgebliebene Maschen sicher nach vorn abstreift. Zum Schluß gelangen die Nadeln zu horizontalen Rädern k, durch welche die Ware wieder nach hinten geschoben wird. Nun kann wieder ein neuer Faden zugeleitet werden, und dasselbe Spiel beginnt im zweiten System von neuem. Die fertige Ware wird in Form eines Schlauches nach unten gezogen.

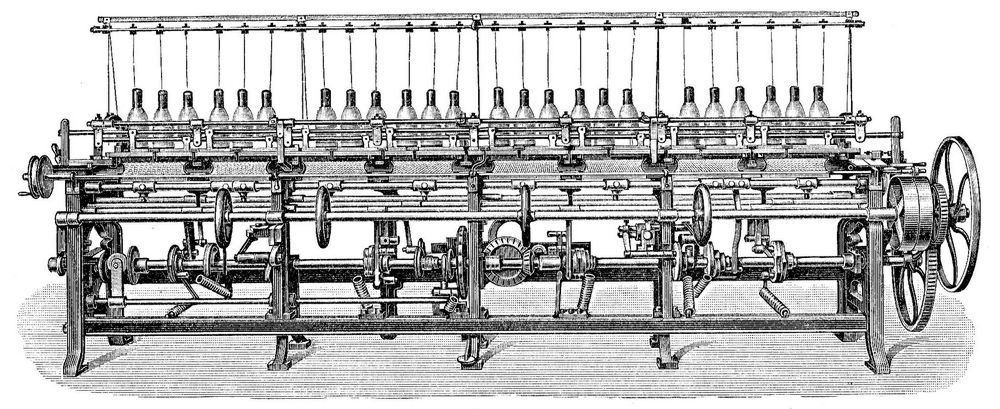

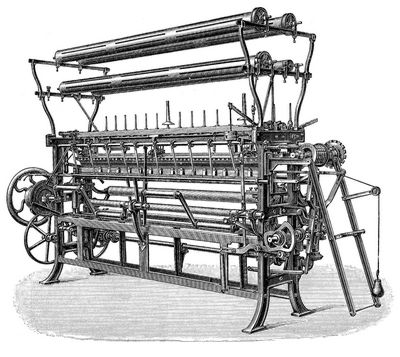

8. Flacher mechanischer Kulierstuhl (Cottonstuhl).

8. Flacher mechanischer Kulierstuhl (Cottonstuhl).Fig. 8 zeigt einen flachen mechanischen Kulierstuhl, mit dem acht Strümpfe zu gleicher Zeit nebeneinander gewirkt werden. Die auf dieser Maschine erzeugten Warenstücke sind flach und müssen mit den Rändern zusammengenäht (gekettelt) werden. Dies geschieht mit einer durch Fig. 9 dargestellten Rundkettelmaschine. Bei ihr werden die Maschen der zu verbindenden Ränder auf die Nadeln eines runden Nadelkranzes, der wie bei einer Nähmaschine mit Tritten in Drehung versetzt wird, aufgestoßen. Der zum Ketteln dienende Faden wickelt sich von einer Spule oberhalb der Maschine ab.

Die mechanischen Stühle für Kettenware sind fast genau so gebaut wie die Handstühle; abweichend konstruiert sind nur die Raschelmaschinen (Fig. 10). Diese arbeiten nicht mit Hakennadeln, sondern, wie die Strickmaschinen, mit Zungennadeln, die in vertikaler Richtung gemeinsam auf und nieder bewegt werden und in ihrer höchsten Stellung die Legungen durch die Lochnadeln empfangen. Auf ihnen werden meistens Tücher und Fransenbesätze angefertigt. Stühle für Strickware, die nach dem Prinzip der Handstühle für Wirkware gebaut sind, werden jetzt nicht mehr benutzt. Man gebraucht nur Maschinen, die aber meistenteils durch einen Arbeiter vermöge eines hin und her bewegten Hebels angetrieben werden. Hierdurch wird zur Hauptsache ein dreiteiliges Schloß f f e (Fig. 6a) auf dem Nadelbett hin und her bewegt. Die Schloßteile bieten eine auf- und absteigende Rinne dar, in welche die Füße g der Zungennadeln hineingedrängt werden, so daß die letztern ihre auf- und abwärts gehende Bewegung erhalten. Die Rundstrickmaschinen dienen meistens zur Herstellung von Strümpfen und sind so eingerichtet, daß ihr Durchmesser der Weite des Strumpfes entspricht.

Fig. 10 zeigt eine Raschel, d.h. einen mechanischen Kettenstuhl. Oben liegen horizontale Walzen (Kettbäume), auf welche die Kettenfäden aufgebracht werden. Sie gehen von dort nach unten zu den etwa in der Mitte der Maschine befindlichen, senkrecht nach unten gerichteten Lochnadeln, die in horizontalen Schienen befestigt sind. Unterhalb dieser befinden sich, senkrecht nach oben laufend, die Zungennadeln, auf denen die fertige Ware hängt. Beim Arbeiten werden die Zungennadeln sämtlich nach oben geschoben und empfangen im höchsten Stande Schleifen durch die Legungen der Lochnadeln. Darauf gehen sie wieder nach unten zurück und verarbeiten die neuen Schleifen mit der fertigen Ware. Für die Legungen müssen die Schienen mit den Lochnadeln mehr oder weniger seitlich verschoben werden. Dies erfolgt von einer Mustertrommel (rechts auf der Abbildung) aus. Über sie wird eine Musterkette geleitet, deren mehr oder weniger hohe Glieder die Verschiebungen bewirken.

9. Rundkettelmaschine.

9. Rundkettelmaschine. 10. Raschel (mechanischer Kettenstuhl).

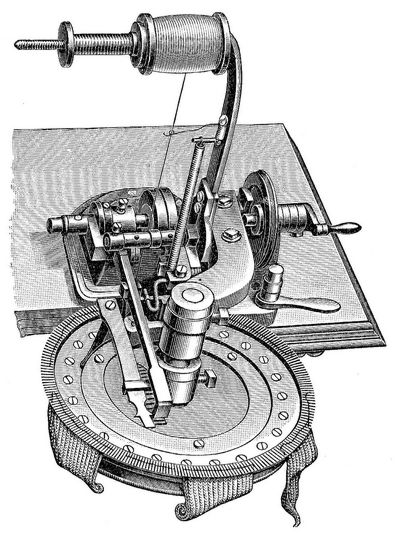

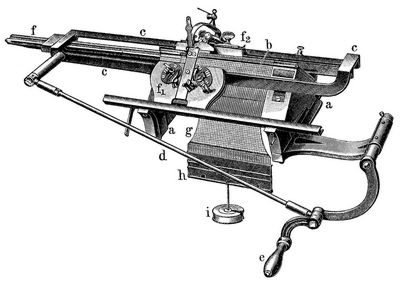

10. Raschel (mechanischer Kettenstuhl).Fig. 11 zeigt eine Lambsche Strickmaschine. Das Maschinengestell a, das entweder an einem kräftig gebauten Tisch angeschraubt oder auf einem besondern eisernen Untergestell festgemacht wird, enthält die beiden geneigt zueinander angeordneten Nadelbetten b mit den Zungennadeln. (Nur das vordere Nadelbett ist in der Abbildung zu sehen.) An einer Verlängerung des Gestelles a ist die Kurbel e, die beständig im Kreise gedreht wird, gelagert. Bei ihrer Drehung veranlaßt sie durch die Stange d den Rahmen (Schlitten) c, der durch die Schiene f Führung erhält, zu einer Hin- und Herbewegung. Der Schlitten trägt für jede Maschinenseite ein Schloß f1, bez. f2, das bei seinem Wege längs des Nadelbettes die Zungennadeln einzeln nach oben und dann wieder nach unten schiebt. Im höchsten Stande erfassen die Nadeln den zugeleiteten Faden und verarbeiten ihn beim Niedergehen zu Maschen. Die fertige Ware g wird zwischen den Nadelbetten nach unten gezogen, zu welchem Zwecke an ihr ein Stück Kamm h, das durch ein Gewicht i beschwert ist, angehängt wird.

11. Lambsche Strickmaschine.

11. Lambsche Strickmaschine.Von den Wirk- und Strumpfwaren unterscheidet man reguläre und geschnittene Waren. Die erstern erhalten ihre fertige Form schon während des Wirkens, die letztern aber werden aus einem großen Warenstück zurechtgeschnitten. Die regulären Warenstücke haben feste Begrenzungen, die nicht von selbst aufgehen, die geschnittenen dagegen nicht. Bei ihrem Zusammenfügen zu einem Gebrauchsgegenstand entstehen mithin dicke Nähte, denn es müssen mehrere Maschenreihen beim Nähen mitgefaßt werden, um das Aufgehen der Nähte zu verhindern. Die Herstellung der regulären Ware erfordert viel Aufmerksamkeit, weil die Ware während des Arbeitens je nach der Form verschmälert oder verbreitert werden muß; das besorgt der Arbeiter beim Handstuhl selbst, indem er die Endmaschen seitlich verhängt. Beim mechanischen Stuhl erfolgt dies selbsttätig durch sehr sinnreiche Mechanismen. Strümpfe werden auf Hand- und mechanischen Strickstühlen vollständig fertig gemacht. Als Handstrickstuhl ist der Lambsche am gebräuchlichsten. Er besteht aus zwei geneigt zueinander angeordneten Nadelbetten von der Form der Fig. 6a und hat für jedes Bett ein besonderes Schloß. Wenn nun die beiden Schlösser abwechselnd arbeiten (das eine bei der Bewegung von rechts nach links, das andre umgekehrt) und den Nadeln der arbeitenden Seite der Faden vom Fadenführer dargeboten wird, hängen die auf den beiden Maschinenseiten hergestellten Waren seitlich zusammen, und es ist dadurch möglich, auf dieser flachen Maschine einen Schlauch herzustellen, dessen Durchmesser durch Verhängen der Endmaschen nach einwärts oder auswärts und Außer- oder Inbetriebsetzen ihrer Nadeln den Formen des Strumpfes angepaßt wird. Der Hacken und die Spitze werden durch geeignetes Umhängen einzelner Strumpfteile mit derselben Maschine an den Strumpflängen angearbeitet. Bei den mechanischen Rundstrickstühlen werden alle zur Bildung des Strumpfes notwendigen Arbeiten von der Maschine selbsttätig ausgeführt. Hierzu dienen sehr komplizierte Arbeitsorgane.

http://www.zeno.org/Meyers-1905. 1905–1909.