- Blei

Blei wird im wesentlichen nach drei verschiedenen Methoden gewonnen. Beim Röstreaktionsprozeß (Röstschmelzprozeß) wird Bleiglanz zur teilweisen Überführung in Bleioxyd und Bleisulfat bei Luftzutritt und 500–600° erhitzt (geröstet); darauf wird bei Luftabschluß die Temperatur gesteigert, um den Schwefel des noch unzersetzten Bleiglanzes durch den Sauerstoff des Bleioxyds und Bleisulfats in schweflige Säure zu verwandeln, die sich verflüchtigt, während das Blei ausfließt. Dieser Prozeß bedingt die Anwendung roher Brennstoffe und eignet sich nur für bleireiche Erze mit höchstens 4–5 proz. Kieselsäure, weil das entstehende kieselsaure Blei die Oxydation hindert und auf den unzersetzten Bleiglanz nur wenig einwirkt.

Beim Röstreduktionsprozeß (ordinäre Bleiarbeit) werden die Erze vollständig abgeröstet, um Schwefel, Arsen und Antimon zu entfernen, und die gebildeten Oxyde (resp. Sulfate) im Schachtofen mit Kohle reduziert, wobei die fremden Metalloxyde in die Schlacke gehen. Dieser Prozeß ist der allgemeinsten Verwendung fähig und wird am häufigsten angewendet.

Bei der Niederschlagsarbeit wird der Bleiglanz mit verkohlten Brennstoffen und eisenhaltigen Zuschlägen, aus denen im Schachtofen Eisen reduziert wird, zum Schmelzen erhitzt und dadurch dem Erz der Schwefel entzogen. Das neben dem Blei entstehende Schwefeleisen nimmt Schwefelblei auf und bildet den Bleistein, der weiter verarbeitet wird. Die Niederschlagsarbeit eignet sich für Erze mit nicht zu großen Mengen von fremden Schwefelmetallen; sie gewährt erhebliche Vorteile bei Gegenwart von Silber und Kupfer, hat aber auch große Mängel und wird daher nur noch selten selbständig angewendet, häufig aber mit der Röstreduktionsarbeit und der Verarbeitung oxydischer Erze, besonders auch in Nordamerika, vereinigt.

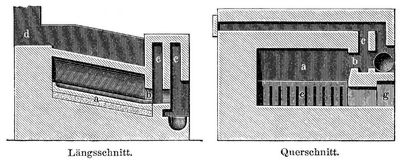

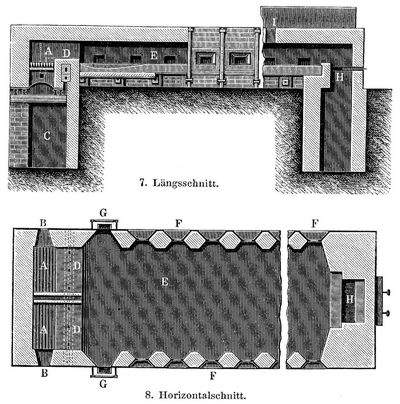

1 u. 2. Kärntener Flammofen.

1 u. 2. Kärntener Flammofen.Die Röst- und Reaktionsarbeit wird in Flammöfen verschiedener Konstruktion ausgeführt. Der Kärntener Prozeß will aus reinen Erzen ein reines Blei mit geringem Bleiverlust unter möglichster Erschöpfung der Erze im Flammofen ausbringen. Er erfordert hohen Aufwand an Brennstoff und Löhnen. In Bleiberg und Raibl trägt man in den kleinen, dunkelrot glühenden Flammofen mit geneigtem Herd a (Fig. 1 u. 2) durch das Mundloch b die Schmelzpost ein und röstet unter öfterm Rühren 3–31/2 Stunden lang; c, c sind die Züge, die zur Esse d führen und als Kondensationsraum für den Bleirauch dienen, e ist der Rost und g das Schürloch. Von der dritten Stunde an verstärkt man das Feuer und rührt 31/2–4 Stunden lang (Bleirühren); es beginnt dann das Ausseigern des Bleies (Jungfernblei, Rührblei), das durch die Arbeitsöffnung in Formen fließt. Um überschüssiges Bleioxyd zu reduzieren, bringt man, sobald kein Blei mehr ausfließt, glühende Kohlen aus dem Feuerungsraum auf den Herd, feuert nach und rührt bei gesteigerter Temperatur. Das durch dieses Bleipressen gewonnene Blei (Preßblei) ist nicht so rein wie das Rührblei. Der Bleiverlust beträgt 6–9 Proz. Blei.

Beim englischen Prozeß (Röstseigerprozeß) sucht man möglichst große Mengen Blei in kürzester Zeit mit geringem Brennstoffaufwand zu gewinnen und röstet zu diesem Zweck größere Posten von Bleiglanz (1–2000 kg) in größern Flammöfen mit vertieftem Herd (Sumpfherd) bei rasch und stark gesteigerter Temperatur.

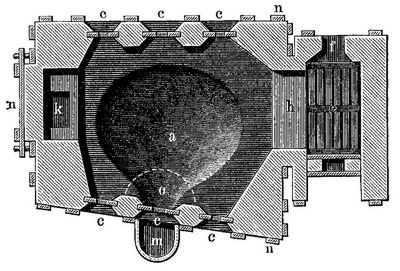

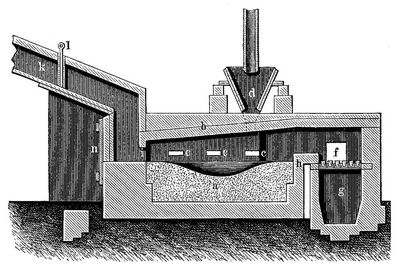

3. Flammofen für den englischen Röstseigerprozeß (Querschnitt).

3. Flammofen für den englischen Röstseigerprozeß (Querschnitt). 4. Flammofen für den englischen Röstseigerprozeß (Längsschnitt).

4. Flammofen für den englischen Röstseigerprozeß (Längsschnitt).Fig. 3 u. 4 zeigen den aus den Rückständen der Arbeit aufgestampften Herd a; b ist das Herdgewölbe, c Arbeitsöffnungen, d der Aufgebetrichter, e der Rost, f die Schüröffnung, g Aschenfall, h die Feuerbrücke, i der Fuchs, k die Esse, l das Register, m der Stechherd, n n die Verankerung und o der Sumpf des Herdes. Nachdem das Erz 11/2 Stunde geröstet worden ist, schließt man die Türen und steigert die Temperatur, worauf die Bleiausscheidung beginnt; fließt kein Blei mehr aus, so läßt man die Temperatur sinken, rührt bei Luftzutritt gut um, mischt mit etwas Kalk und verstärkt das Feuer wieder, worauf wieder Blei ausfließt (der Kalkzusatz soll ein völliges Schmelzen verhindern). Diese Operation wird mehrmals wiederholt; die Rückstände werden in kleinen Schachtöfen (Schlackenherden) entbleit. Die Vorzüge dieses Prozesses im Vergleich zum Kärntener werden dadurch z.T. aufgehoben, daß bei der höhern Temperatur stärkere Bleiverflüchtigung eintritt und unreineres Blei erfolgt; der Bleiverlust beträgt 8–14 Proz._– Um die Vorzüge der beiden Prozesse bei Vermeidung ihrer Schattenseiten zu vereinigen, röstet man auf der Friedrichshütte in Tarnowitz große Chargen (3750 kg) von zerkleinertem Bleiglanz (Korngröße im Maximum 5 mm) langsam (3–4 Stunden lang) unter öfterm Umrühren und bei möglichst niedriger Temperatur in großen Flammöfen, macht darauf die erste Reaktion (man erhöht die Temperatur, steift die Masse eventuell mit etwas Kalk an und erhält in 1–11/2 Stunde die Hauptmenge des Bleies) und macht dann noch 3–4 Reaktionen, so daß die Verarbeitung einer Charge ca. 12 Stunden dauert; der Bleiverlust beträgt 4,5–5 Proz. Die noch 30–50 Proz. Blei enthaltenden Rückstände verschmelzt man in Schachtöfen. Der Tarnowitzer Prozeß ist am meisten geeignet für die Verarbeitung hochhaltiger kieselsäurefreier Erze und empfiehlt sich beim Vorhandensein billiger roher Brennstoffe.

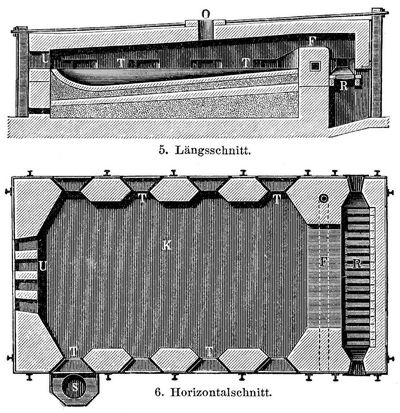

5 u. 6. Tarnowitzer Flammofen.

5 u. 6. Tarnowitzer Flammofen.Fig. 5 u. 6 zeigen die Einrichtung der Tarnowitzer Flammöfen. K ist der ca. 5 m lange Herd, T die Arbeitstüren, S der Stichherd, in den das Blei abgelassen wird; derselbe befindet sich vor der tiefsten Stelle des Herdes (dem Sumpf); R ist der Rost, F die Feuerbrücke, U der Fuchs mit vier Schlitzen, an den sich lange Flugstaubkammern schließen; O ist die Öffnung zum Beschicken.

Bei Ausführung der Rost- und Reaktionsarbeit in Herdöfen werden die Arbeiter mehr als beim Flammofenprozeß durch Bleidämpfe belästigt, die Bleiverflüchtigung ist stärker, und es muß ein Gebläse unterhalten werden. In Bezug auf Höhe der Produktion und Brennstoffverbrauch stehen beide Verfahren gleich, dagegen erfordern die Herdöfen mehr und geschicktere Arbeiter. Als Brennstoffe lassen sich Holz, Torf, Steinkohle und Holzkohle verwenden. Röst- und Reduktionsperiode folgen hier nicht aufeinander wie im Flammofen, vielmehr findet bei einem Teil der Erze Röstung, bei einem andern Teil die Reaktion von Bleioxyd und Bleisulfat auf Schwefelblei statt, und außerdem wird Bleioxyd durch Kohle reduziert. Die Herde sind Kasten aus Gußeisen mit einer geneigten Platte an der Vorderwand, in der sich eine schmale Rinne zur Ableitung des Bleies befindet. Die über der Hinterwand und den Seitenwänden angebrachten eisernen Verlängerungen des Herdkastens werden durch Gebläsewind (amerikanischer Rossieofen mit sehr starker Verflüchtigung von Blei), besser durch Wasser oder durch Luft und Wasser (Jumbo-, Moffetherd) gekühlt. Die bei der Herdarbeit erhaltene Schlacke wird in kleinen Schachtöfen (Schlackenherden) verschmolzen. Oft wird bei der Herdarbeit das verflüchtigte Blei in Säcken aufgefangen und auf weiße Farbe verarbeitet (amerikanischer Bartlettprozeß).

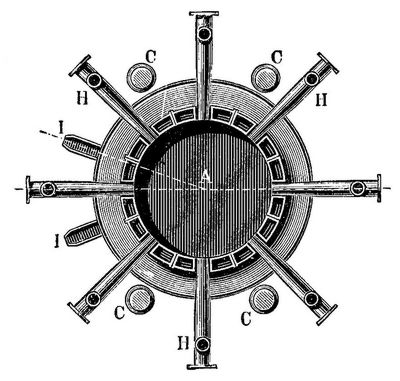

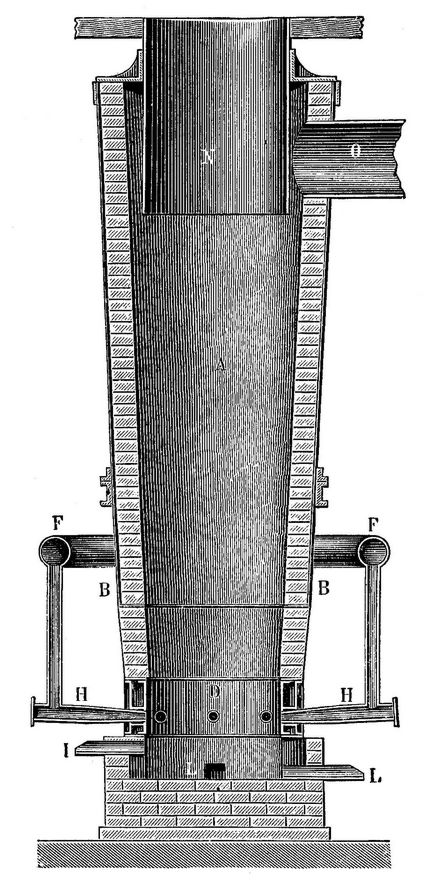

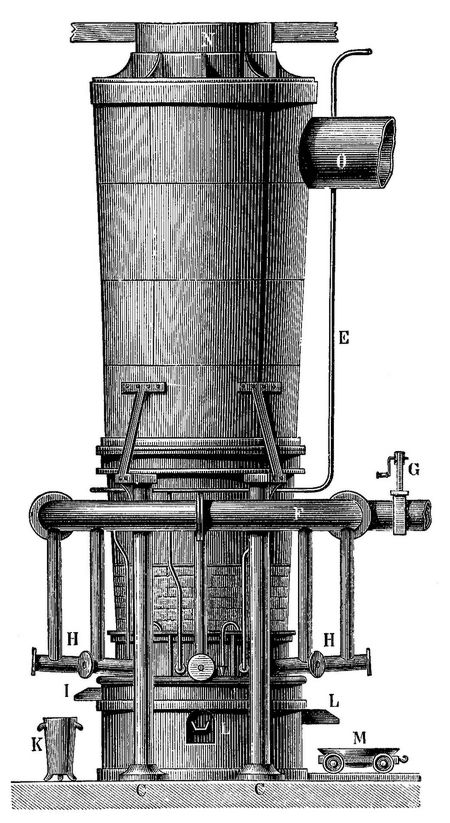

Beim Röstreduktionsprozeß werden die Erze meist in Pulverform, seltener in Stückform geröstet und zwar am vorteilhaftesten in Flammöfen. Kiesige Erze werden in Schachtöfen vorgeröstet, um die entwickelte schweflige Säure zur Schwefelsäurefabrikation zu benutzen. Haufen und Stadeln sowie Gefäßöfen werden nur ausnahmsweise benutzt. Am häufigsten finden sich Flammöfen mit 10–15 m langen Herden, sogen. Fortschaufelungsöfen (Fig. 7 u. 8). Man bringt das zu röstende Erz durch die Öffnung I auf den Herd E, der bei der Feuerbrücke D vertieft ist, schaufelt es allmählich nach der Feuerbrücke zu und zieht es schließlich durch die Ziehöffnung G aus. A ist der Feuerraum mit zweiteiligem Rost, Schürtüren B und Aschenfall C; F sind die Arbeitstüren, und H ist der Fuchs mit Schieber. Man erreicht mit guter Ausnutzung des Brennmaterials eine vollkommene Röstung, die man je nach dem Silber- und Kupfergehalt verschieden leitet. Bei silberreichen Erzen wendet man niedrigere Temperaturen an, um möglichst wenig Silber zu verflüchtigen. Kupferhaltige, silberarme Erze dagegen werden meist bei höherer Temperatur geröstet, so daß eine Sinterung der Massen eintritt (Sinterröstung), die sich in diesem Zustand besser im Schachtofen verschmelzen lassen. Enthalten die Bleierze so viel Kupfer, daß sich dessen Gewinnung lohnt (Freiberg, Unterharz etc.), so treibt man das Rösten nur so weit, daß das Kupfer noch hinreichend Schwefel vorfindet, um einen Stein (Gemenge der Schwefelverbindungen von Eisen, Kupfer, Blei und Silber) zu bilden, der zur Ansammlung des Kupfers dient. Nach Huntington und Heberlein wird Bleiglanz mit 6–15 Proz. gebranntem Kalk im Flammofen geröstet, wobei sich Bleisulfat bildet, aber wenigstens 5 Proz. des Schwefelgehalts des Erzes an Blei gebunden bleiben. Es wird nur sehr wenig Bleioxyd gebildet, kein metallisches Blei ausgeschieden, und es findet kein Bleiverlust durch Verflüchtigung statt. Das heiße Röstgut wird in einem Konverter mit Preßluft behandelt und dabei unter Entwickelung von schwefliger Säure Bleioxyd und schwefelsaurer Kalk gebildet. Das Produkt kann in Schachtöfen ganz erheblich billiger verarbeitet werden als das nach älterm Verfahren gewonnene Röstgut. Dies Röstgut wird einem reduzierend-solvierenden Schmelzen mit geeigneten Zuschlägen im Schachtofen unterworfen. Bei dem Pilzschen Rundschachtofen (Fig. 9, 10 u. 11, S. IV) ist A der 8,6 m hohe Schacht mit äußerm Mantel aus Eisenblech B, welch letzterer durch die gußeisernen Säulen C gestützt wird; D ist der Kühlring mit Kühlkasten, E Zuführungsrohr für das Kühlwasser, F Windleitung mit Regulierschieber G, H Düsen, I Schlackenrinnen, K Schlackentopf, L Stichöffnungen, M gußeiserne Schale für das abfließende Blei, N Gicht mit Füllungszylinder, O Gasabführungsrohr. Der eventuell erhaltene Stein (Bleistein) wird geröstet und mit geeigneten Zuschlägen geschmolzen, bis man einen kupferreichen, nur noch wenig Blei enthaltenden Stein erhält, der auf Kupfer (s.d.) verarbeitet wird.

Die Niederschlagsarbeit liefert in einer einzigen Operation Werkblei. Da aber zur Zersetzung des Bleiglanzes durch Eisen eine hohe Temperatur erforderlich ist, so ist die Bleiverflüchtigung und der Aufwand an Brennmaterial bedeutend. Zudem entsteht stets eine bedeutende Menge von Bleistein (Schwefeleisenschwefelblei), der um so bleiärmer ist, je höher die Temperatur bei der Zersetzung war. Die Niederschlagsarbeit wird in der Regel in Schachtöfen ausgeführt, die einen billigern Betrieb als Flammöfen gestatten. Der erhaltene Bleistein wird geröstet, um das Schwefeleisen in Eisenoxyd zu verwandeln, das den Erzen als Niederschlagsmittel zugesetzt wird. Enthält er größere Mengen von Kupfer, oder hat sich durch seine wiederholte Verwendung als Niederschlagsmittel der Kupfergehalt bis zu einem bestimmten Grad angereichert, so wird er für sich wiederholt geröstet und geschmolzen. Hierdurch wird der Bleigehalt mit einem großen Teil des Silbergehalts ausgeschieden, während das Kupfer mit einem Teil des Silbers als Kupferstein gewonnen wird. Das Schmelzen geschieht im Oberharz in sieben- und neunförmigen Rundschachtöfen (von Kast modifizierte Pilzsche Öfen), die als Sumpföfen zugestellt sind, und z.T. noch in zehn- oder zwölfförmigen Rachetteöfen von oblongem, nach oben sich erweiterndem Querschnitte. Die Röstreduktionsarbeit wird mit der Niederschlagsarbeit vereinigt, wenn ein Teil der Erze sehr silberreich ist und daher ungeröstet verschmolzen wird, oder wenn die Erze wie beim Rösten nicht hinreichend entschwefelt werden konnten. Man fügt dann bei dem bei der Röstreduktionsarbeit üblichen Schmelzprozeß so viel eisenhaltige Zuschläge hinzu, daß im Schachtofen hinreichende Mengen Eisen zur Zerlegung des Schwefelbleies reduziert werden. In den Vereinigten Staaten wird reiner silberhaltiger Bleiglanz den gerösteten Erzen zugeschlagen und als Niederschlagsmittel gerösteter Bleistein, eisenoxydhaltige Erze oder reiner Eisenstein benutzt.

Raffination des Bleies. Das auf die eine oder andre Weise gewonnene Blei enthält meist Kupfer, Arsen, Antimon, Zink, Eisen, Wismut, Zinn, Schwefel und muß raffiniert werden, weil diese Beimengungen seine Eigenschaften nachteilig beeinflussen. Aus silberhaltigem Blei (Werkblei) wird das Silber abgeschieden. Bei starkem Kupfergehalt unterwirft man das Blei einer Seigerung, wobei eine schwerer schmelzbare Kupferlegierung sich abscheidet, alle andern Elemente werden durch oxydierendes Schmelzen entfernt, und zwar in Stechherden, in Kesseln oder Flammöfen. Im Stechherd bildet sich an der Oberfläche des erkaltenden Bleies eine schwer schmelzbare Kupferlegierung (Bleikrätze, Bleidreck), die wiederholt abgezogen wird. Kleine Mengen von Antimon und Arsen lassen sich aus dem rotglühenden Blei im Stechherde durch Umrühren (Polen) desselben mit einer Stange frischen Holzes entfernen.

7 u. 8. Fortschaufelungsofen.

7 u. 8. Fortschaufelungsofen.In den Kesseln scheidet sich ebenfalls zuerst Kupfer ab, zur Entfernung der andern Metalle wird das Blei gepolt, oder man leitet unter Luftzutritt gespannten Wasserdampf hindurch. Antimon und Arsen werden hierbei durch den Luftsauerstoff oxydiert, das Zink aber zersetzt den Wasserdampf und oxydiert sich unter Entbindung von Wasserstoff. Die Reinigung in Flammöfen wird besonders auf arsen- und antimonhaltige Bleisorten angewendet. Bei größerm Kupfergehalt wird auch hier zunächst eine Seigerung ausgeführt. In den Raffinieröfen mit Pfanne aus Schmiedeeisen und Wasserkühlung der Seitenwände des Herdes wird das Blei eingeschmolzen, auf der Oberfläche sich ausscheidender Abzug entfernt, dann die Temperatur gesteigert und das Gebläse angelassen. Es oxydiert sich nun zuerst das Zinn, das in Form von Krätzen entfernt wird, dann folgen Antimon, Arsen und die übrigen leicht oxydierbaren Elemente.

9. Pilzscher Rundschachtofen (Horizontalschnitt).

9. Pilzscher Rundschachtofen (Horizontalschnitt).In gewissen Fällen setzt man auch dem Blei Glätte hinzu oder leitet Wasserdampf hinein, um das Antimon schneller zu oxydieren. Das silberhaltige Blei wird ebenfalls zunächst raffiniert, dann entsilbert und schließlich abermals raffiniert, um von Zink und in diesem enthalten gewesenen Metallen befreit zu werden.

10. Pilzscher Rundschachtofen (Vertikalschnitt).

10. Pilzscher Rundschachtofen (Vertikalschnitt). 11. Pilzscher Rundschachtofen.

11. Pilzscher Rundschachtofen.Bei der Scheidung des Bleies vom Silber durch Abtreiben erhält man kupfer- und silberhaltige Abzüge (Schlicker, Glätte, Herd, Abstrich), die je nach ihrer Zusammensetzung verschieden verarbeitet werden. Aus der Glätte gewinnt man durch reduzierendes Schmelzen (Frischen) in Herd-, Flamm- oder Schachtöfen Handelsblei (Frischblei). Der Abstrich, der beim Raffinieren des Bleies und beim Abtreiben von silberhaltigem Blei gewonnen wird, enthält viel Antimon und wird auf antimonhaltiges Hartblei (Antimonialblei) mit 14–44 Proz. Antimon verarbeitet. Das Blei des Handels (Weichblei) ist meistens sehr rein, seitdem die Zinkentsilberung allgemeiner eingeführt ist.

Bei der leichten Gewinnbarkeit des Bleies auf trockenem Weg und dem verhältnismäßig geringen Wert des Bleies wird der nasse Weg zur Verarbeitung von Bleierzen nicht angewendet. Nur ausnahmsweise hat man Bleisulfat aus Kiesabbränden durch Chlorcalciumlösung ausgezogen und das Blei aus der Lösung durch Eisen gefällt. Elektrolytisch hat man Blei und Silber voneinander zu scheiden gesucht, doch hat sich die Scheidung auf trockenem Wege bisher immer noch billiger erwiesen. Auch die elektrolytische Scheidung von Blei und Wismut ist nicht zur Einführung in die Praxis gelangt.

http://www.zeno.org/Meyers-1905. 1905–1909.