- Tonwaren

Zum Formen der Tonwaren dient die Dreh- oder Töpferscheibe.

1. Töpferscheibe.

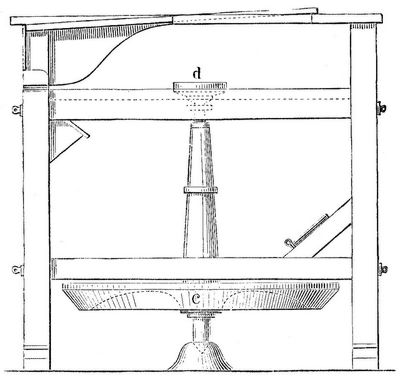

1. Töpferscheibe.Diese (Fig. 1) besteht aus einer vertikalen eisernen Welle, deren unteres Ende ein horizontales Schwungrad c, das obere eine Platte d trägt. Gegenüber der Scheibe sitzt der Arbeiter und dreht das Schwungrad und somit die Platte zuerst mit einer Stange, dann mit dem Fuß. Der Former setzt ein Stück Ton von entsprechender Größe auf die Mitte der Tischplatte, benetzt sie mit Wasser, bringt die Scheibe in Drehung, bildet zuerst einen stumpfen Kegel, drückt, während sich die Platte fortwährend dreht, mit dem Daumen beider Hände in den obern Teil des Kegels, gleichzeitig mit den Fingern auf die Seitenfläche und gibt auf diese Weise der Masse eine bestimmte Höhlung und äußere Form.

2. Töpferscheibe, durch Maschinenkraft gedreht.

2. Töpferscheibe, durch Maschinenkraft gedreht. 3. Drehscheibe der Steinzeugtöpfer.

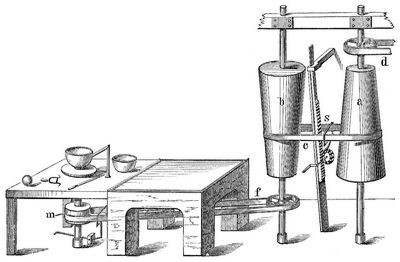

3. Drehscheibe der Steinzeugtöpfer.Damit seine Hände glatt und schlüpfrig bleiben, taucht er sie in fein zerteilte Porzellanmasse, sogen. Schlicker. Anstatt durch den Fuß des Arbeiters, kann die Scheibe auch durch Maschinenkraft gedreht werden. Eine derartige Scheibe ist in Fig. 2 dargestellt; a ist eine konische Trommel, die durch den Treibriemen d gedreht wird, b eine zweite in entgegengesetzter Lage stehende Trommel; ein Riemen c, der durch eine Kurbel auf der Zahnstange s verschiebbar ist, dient zur Änderung der Umdrehungsgeschwindigkeit der Scheibe m, die ihre Bewegung mittels des Riemens f erhält.

4. Schablone.

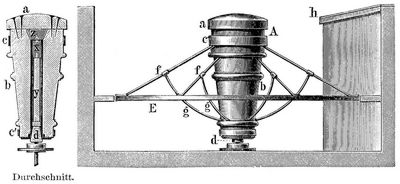

4. Schablone.Die Drehscheibe der Steinzeugtöpfer hat, weil hier häufiger große und schwere Stücke vorkommen, die Gestalt eines Wagenrades (Fig. 3). A ist die starke hölzerne Nabe, E das Schwungrad, das einen Zentner und darüber wiegt, f die durch die Bogenstücke g versteiften Speichen und y die im Boden feststehende Achse. Die Nabe ist mit Reifen bcc' versehen, die zugleich zur Befestigung der Speichen und Bogen dienen. Das Rad befindet sich in hängender Lage auf der Achse, an deren oberstem Ende eine Spur x den Stahlzapfen z aufnimmt. Der Schwerpunkt des Ganzen liegt sehr tief unter dem Aufhängepunkt, nahe bei dem eisernen Rade. Schon dadurch wird ein ruhiger Gang erzielt; um aber Schwankungen ganz zu verhindern, ist der Kegel d aus hartem Holz am untern Ende der Achse aufgeschoben, der mit der Nabe ohne viel Reibung Fühlung hat. An dem mit großen Nägeln oder Schrauben aufgesetzten Scheibenkopf a arbeitet der auf der Bank h sitzende Dreher. Dieser setzt die Scheibe vor Beginn der Arbeit mit der Hand in Bewegung, sie erreicht dabei eine solche Wucht, daß selbst große Stücke fertiggemacht werden können. Die anfängliche raschere Bewegung dient zum Aufdrehen, die spätere langsamere zum Nacharbeiten.

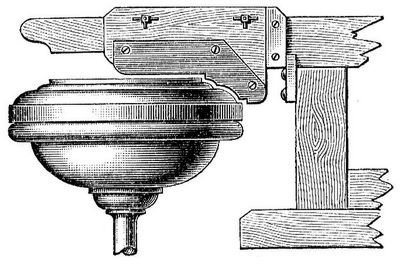

Zur Herstellung genauer Muster benutzt der Dreher Schablonen, die aus Blech geschnitten sind und mit der Kante, welche die Kontur des Gegenstandes angibt, gegen die beständig rotierende Tonmasse gehalten werden (Fig. 4). Das geformte Stück wird mit einem dünnen Messingdraht von der Scheibe abgeschnitten, vorsichtig auf ein Brett gestellt und bei gewöhnlicher Temperatur im Schatten getrocknet. Teller werden auf der Drehscheibe geformt, abgeschnitten, auf erhabene Gipsformen fest aufgedrückt (überformt) und dann mittels einer Horizontalschablone auf d e geeignete Scherbenstärke gebracht. Gegenstände von nicht kreisförmigem Querschnitt oder von komplizierter Gestalt werden in Formen hergestellt. Diese bestehen meist aus Gips, welcher der Masse so viel Wasser entzieht, daß sie sich nach Entfernung der Form nicht mehr verbiegt. Das Formen wird verschieden ausgeführt. Bei der Ballenformerei drückt man die Masse in Stücken von geeigneter Größe mit den Fingern oder mit Hilfe eines Holzes so in die Form, daß das Stück gleichmäßige Scherbenstärke erhält. Ist die Form zweiteilig, so werden beide Hälften schließlich aufeinander gelegt und die beiden Tonmassen miteinander vereinigt. Teller, Tassen etc. formt man mit Hilfe von dünnen Blättern aus weicher Porzellanmasse, die häufig mit Maschinen erzeugt werden.

5. Regnierscher Einsatz.

5. Regnierscher Einsatz.Man gießt auch die Porzellanmasse in Form eines gleichmäßig flüssigen Breies in die porösen Formen. Hierbei wird auch wohl kaustisches oder kohlensaures Alkali zugesetzt, wobei der Ton mit verhältnismäßig wenig Wasser einen flüssigen Brei gibt. Die Formen absorbieren Wasser aus dem Brei und bekleiden sich dadurch mit einer Schicht von kompakterer Masse. Sobald dies geschehen ist, gießt man das flüssig Gebliebene ab und füllt neue Masse ein, was so oft wiederholt wird, bis hinreichende Wandstärke erreicht ist. Viele Figuren, Blumen, Ornamente etc. werden aus freier Hand mit dem Bossiergriffel gebildet.

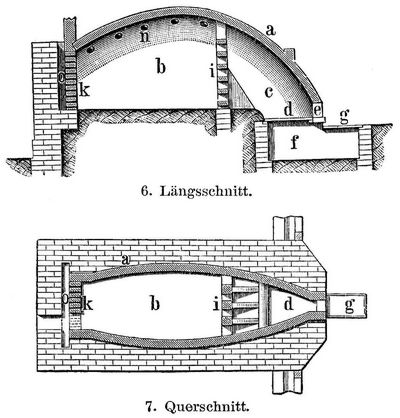

6 u. 7. Liegender Flammofen für Steinzeug und Töpferware.

6 u. 7. Liegender Flammofen für Steinzeug und Töpferware.Die geformten und getrockneten Gegenstände bedürfen häufig noch einer nachträglichen Bearbeitung durch Abreiben mit Sandpapier, Abdrehen auf der Scheibe, Ausbessern, Guillochieren etc.; auch werden Henkel und andre ähnliche Teile angesetzt, worauf man sie trocknen läßt.

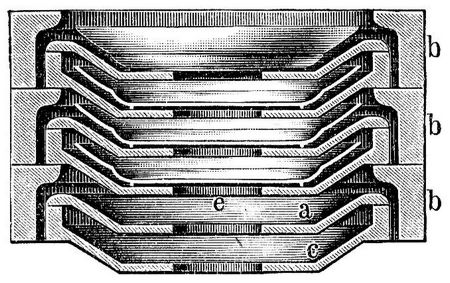

Fig. 5 zeigt eine Methode, Teller für den Brand in Kapseln einzusetzen, b sind Kränze ohne Boden, aber mit schmal umgeschlagenem Rand, a und c sind Einlegeböden, letztere vertieft nach dem Umriß des Tellers und in der Mitte e zur Verringerung des Gewichts ausgeschnitten. Die Kränze sind aus Kapselmasse, die Einlegeböden aus besonderer Masse mit feiner Schamotte hergestellt.

Das Brennen des Porzellans, wie der keramischen Objekte überhaupt, hat erhebliche Fortschritte gemacht. Die Verbesserungen der Heizungsanlagen im Hüttenwesen, die Anwendung des Ringofens in der Ziegelfabrikation wirkten anregend auf diesem Gebiet. Kontinuierlicher Brand gegenüber dem frühern periodischen, Gasfeuerung, Vorwärmung der Verbrennungsluft, Ausnutzung der Verbrennungsgase charakterisieren die Gegenwart; damit sucht sie bedeutende Leistungsfähigkeit und Bequemlichkeit des Betriebs zu verbinden. Bereits im 18. und Anfang der 40er Jahre des 19. Jahrh. versuchte man in Frankreich, Porzellan mit Steinkohle zu brennen, jedoch ohne Erfolg; erst in den 60er Jahren bürgerten sich solche Öfen neben den ältern Etagenöfen in England, Frankreich und Mitteldeutschland ein. In den 50er Jahren machte Salvetat auf den hohen Wert der Gasfeuerung für die keramischen Industrien aufmerksam, und Venier konstruierte dann den ersten brauchbaren Gasofen für die Thunsche Porzellanfabrik zu Klösterle in Böhmen.

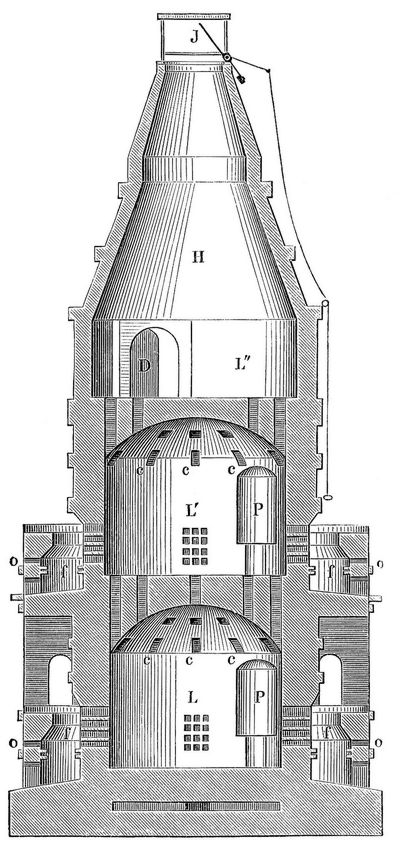

8. Doppelofen für Holzkohlefeuerung.

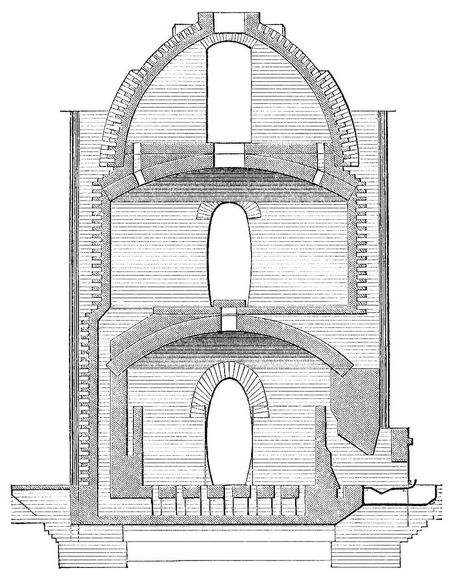

8. Doppelofen für Holzkohlefeuerung.Die Töpferöfen sind meist liegende Flammöfen mit nur einer Feuerung an der einen und der Esse an der andern Seite. Der Feuerraum ist vom Brennraum in der Regel durch eine durchbrochene Mauer geschieden, welche die Feuerungsgase möglichst gleichmäßig verteilen, Flugasche zurückhalten und, wenn glühend, zur Rauchverbrennung beitragen soll. Fig. 6 u. 7 zeigen einen solchen Ofen. Das Ofengewölbe a umschließt die Geschirrkammer b, die Feuerkammer c, den Rost d mit Heizloch e, den Aschenfall f; eine Öffnung g dient zum Eintreten der Luft, eine durch den Ofen gehende gitterförmige Mauer i trennt die Feuerkammer von der Geschirrkammer. Durch die durchbrochene Rückwand k zieht die Flamme in den Schornstein o, n sind Schaulöcher. Vgl. auch Mauersteine, S. 452.

Fig. 8 zeigt den ältern Doppelofen für Holzkohlefeuerung, wie er zu Sèvres Anwendung fand. Der Holzetagenofen bestand aus drei durch flache Gewölbe getrennten Etagen; die beiden untern L L' dienen zum Glattbrennen, die obere L'' zum Verglühen des Porzellans; alle drei Etagen kommunizieren durch die Öffnungen c c c in den Gewölben. Die seitlichen Türen P gestatten den Zugang in die verschiedenen Räume; dieselben sind übrigens während des Brandes vermauert. f f sind die seitlich angebrachten Feuerkasten, die mittels eines eisernen Schiebers verschlossen werden können. In dieselben wird durch o etwas Holz gebracht und, sobald dies brennt, o verschlossen und von oben neues Brennmaterial zugebracht.

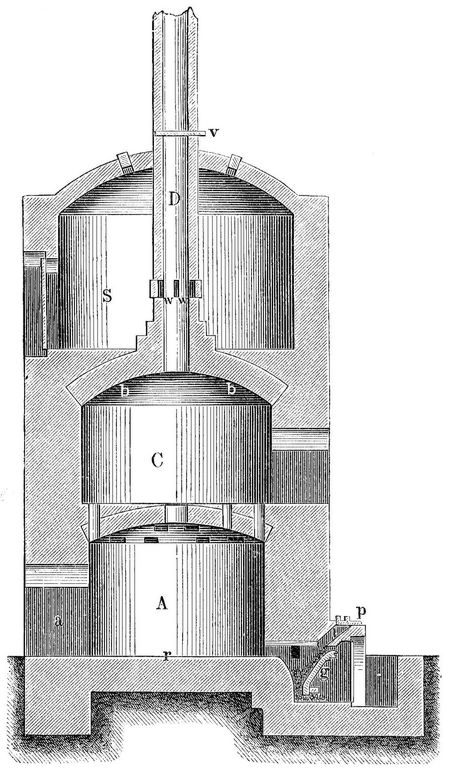

9. Thomas' Steinkohlenofen.

9. Thomas' Steinkohlenofen.Die Luft tritt nun von oben zu dem Brennstoff, und die Flamme gelangt, durch die Kanäle gehörig verteilt, in den Ofen. Die Feuergase ziehen aufwärts, umspülen die eingesetzten Kapselstöße und entweichen durch den essenartigen Aufsatz H, der übrigens zur Regelung des Zugs durch Klappe J nach Wunsch geöffnet oder geschlossen werden kann.

Bei dem Thomasschen Steinkohlenofen (Fig. 9) ist A der Glattbrennofen mit Einsetztür a, C der Verglühofen, D die Esse, die auf Kappe b des Verglühofens ruht. Der Ofen hat fünf Feuerkasten, in denen die Roststäbe der Roste g schräg hängen; 1 ist der Fülltrichter, durch p verschließbar. Durch seitliche Kanäle wird der Feuerung Luft zugeführt. Die Einrichtung ist derart, daß die Flamme an der Sohle r des Glattofens nach der Mitte getrieben wird, um eine gleichmäßige Verteilung der Hitze zu bewirken; durch w wird der Trockenraum S erwärmt, v ist die Klappe zur Zugregulierung.

10. Rundofen mit überschlagender Flamme.

10. Rundofen mit überschlagender Flamme.Vorteilhafter als diese altern Öfen sind die Rundöfen mit absteigender oder überschlagender Flamme (Fig. 10). Dieselben sind in ihrer äußern Ansicht den Kohlenrundöfen mit aufsteigender Flamme ähnlich, unterscheiden sich aber dadurch von denselben, daß die Flamme aus der untern Kammer nicht direkt in die darüber liegende Verglühkammer gelangt, sondern daß sie gezwungen ist, durch in der Ofensohle liegende Züge, die in den Umfassungsmauern aufsteigen, abzuziehen und von hier aus erst in den Verglühraum zu gelangen. Indem die Flamme vom Ofengewölbe abprallt und zur Ofensohle zurückkehrt, logt sie einen längern Weg zurück als bei den altern Öfen, die Verbrennung wird vollständiger, und die Wärme wird besser abgegeben. Auf diese Weise wird in der untern Kammer das glasierte Porzellan ›gut‹ gebrannt und zugleich in der darüber liegenden bei etwa Silberschmelze (1000°) die unglasierte Ware verglüht. Die 6–8 Feuerungen sind sogen. Halbgasfeuerungen, bei denen die Brennmaterialien in höherer Schicht verbrennen, ähnlich wie in einem Generator. Über dem Verglühraum ist meistens noch eine dritte Etage gelegen, in die das Feuer aus dem Verglühraum direkt eintritt. Dieselbe dient zur Aufnahme von Kapseln. Das Feuern bewirkt man mit Holz oder Kohlen. Der Vorteil dieser Öfen besteht gegenüber den ältern Rundöfen darin, daß 1) das Feuer besser ausgeglichen und gleichmäßiger zusammengesetzt ist, 2) daß sie eine bedeutende Brennmaterialersparnis infolge besserer Ausnutzung der Brenngase gestatten.

11–13. Mendheims Kammerofen.

11–13. Mendheims Kammerofen.Die Brenndauer in einem solchen Ofen beträgt ungefähr 26 Stunden, und zwar etwa 12 Stunden für das Verglühfeuer und 12–15 Stunden für das Vollfeuer.

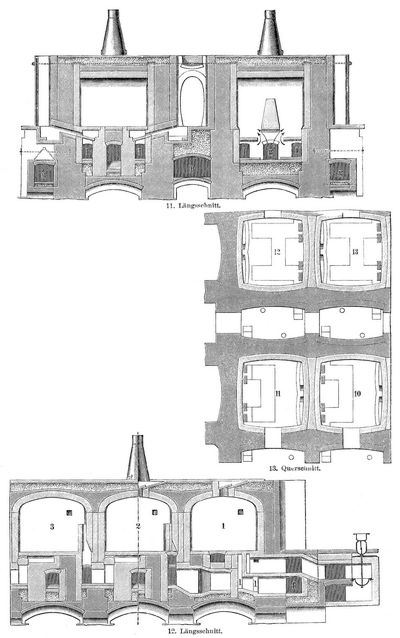

Der Gaskammerofen von Mendheim (Fig. 11–13), 1871 in der königlichen Porzellanmanufaktur in Berlin in Betrieb gesetzt, hat nicht, wie der Hoffmannsche Ringofen (s. Mauersteine, S. 453), einen zusammenhängenden Ofenkanal, sondern ist durch Zwischenwände in einzelne Kammern zerlegt und kann kammerweise zum Verglühen wie zum Gutbrennen benutzt werden. Die Mischung von Gas und Luft läßt sich gleichmäßig regeln. Die Kammern haben in der Regel Kofferform. Der Berliner Ofen besitzt 22 Kammern. Das Gas wird in zwei Generatoren erzeugt und durch unterirdische Kanäle auf beiden Seiten des Ofens entlang geführt. Die zur Verbrennung zugeführte Luft wird stark erhitzt, sie gelangt aus der fertig gebrannten Ofenkammer durch Schlitze in der Ofensohle vertikal abwärts, dann durch Öffnungen der Kammerwand nach der zu befeuernden Ofenkammer, wo sie mit dem Generatorgas zusammentrifft. Das hinter der Feuerbrücke aufsteigende Feuer wird vom Gewölbe zurückgeworfen und nach der nächsten Kammer geführt, um diese vorzuwärmen. Nach dem die abziehenden Verbrennungsgase drei oder vier Kammern durchzogen haben, entweichen sie durch den Rauchkanal und die Esse. Im Scheitel des Ofengewölbes, in der Mitte jeder einzelnen Kammer, befindet sich eine runde Öffnung, die nach Beendigung des Garbrandes geöffnet wird, um die Hitze durch einen Blechschornstein ins Freie zu entlassen, oder zum Trocknen der Kapseln in die Trockenräume abzusaugen. Der Mendheimsche Ofen hat sich zum Brennen von Porzellan außerordentlich gut bewährt, wird aber auch zum Brennen von Steingut, Wasserleitungsröhren, Schamottefabrikaten, Klinkern und ähnlichen Erzeugnissen, die gleichmäßiges Feuer und hohe Hitzegrade erfordern, mit bestem Erfolg angewendet.

http://www.zeno.org/Meyers-1905. 1905–1909.